摘要: 由于深孔鉆床進刀機構的絲杠絲母傳動副因磨損產生間隙,引起竄刀現象,通過研究分析,設計出消隙方案,并且得以實施,避免了竄刀現象的發生。

關鍵詞: 深孔鉆床; 傳動副; 柔性消隙機構; 竄刀

1、原因分析

中國一重軋電分廠 10 m 深孔鉆床是產品深孔加工工序重要精加工設備,機床鉆桿箱進給絲杠絲母因磨損出現間隙,而產生竄刀現象,嚴重影響了產品關鍵工序內孔的加工質量,降低了機床的生產效率,增加了刀具成本。一些核電、軍工產品如舵桿、中間軸的內孔加工要求相當嚴格( 內孔表面粗糙度要求 Ra = 0. 8 μm) 。在進行最后一刀光孔時,一旦出現竄刀現象,就會致使零件報廢。

2 、實施方案與理論計算

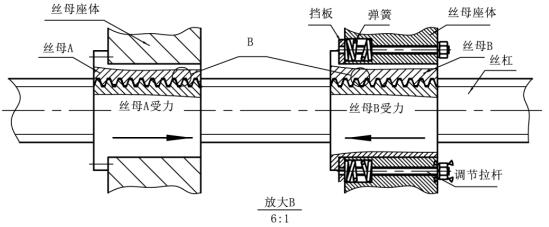

機床鉆桿箱采用絲杠和單絲母傳動副,絲杠旋轉帶動鉆桿箱進、退刀。當絲杠與絲母的正常磨損量超過 0. 5 mm 時,就會使加工過程中出現 1mm( 絲桿為雙頭) 的竄刀量,產品內孔的粗糙度就難以保證了。尤其是在關鍵的最后一刀,上光刀片光里孔時,內孔表面粗糙度與尺寸精度均無法控制。同時竄刀也會使刀具損壞,反復退出鏜桿,更換刀具,耽誤了大量時間,這種情況下只能走刀 100 mm / h ~ 200 mm / h,嚴重制約了生產。經 過理論計算、分析、討論決定: 在鉆桿箱尾部加裝一套絲母 B、絲母座體 B、彈簧、擋板、拉桿等 32個零部件構成的柔性消隙機構,如圖 1 所示。當絲杠絲母磨損出現間隙時,通過彈簧彈性自動補償消除間隙。根據切削原理計算最大切削力沿 Y軸方向的分力 Fy≈3 800 N,用 14 組彈簧調整壓縮量 h = 20 mm,產生 F0 = 14hPS = 3 833 N,可以滿足要求。

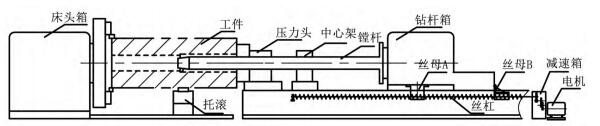

圖 1 改裝后的機床外觀圖

圖 2 消隙機構示意圖

3 、加工制作與安裝調整

3. 1 加工制作

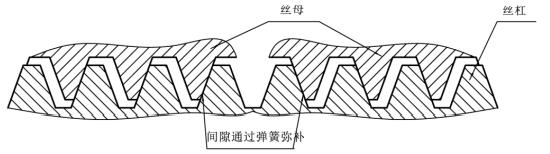

需要加工絲母座體,鏜絲母座體里孔120 + 0. 20 mm。原 絲 母 外 圓 120 + 0. 05 mm,留0. 15 mm 間隙配合,這樣絲母 B 可以在絲母座體內往復運動。絲母通過 12 mm × 80 mm 的鍵實現周向定位,絲母座體按照絲母行程銑成 12 mm ×120 mm 通鍵槽。在絲母座體的正面,沿著內孔局部鉆安裝彈簧的底孔。加工擋板后,所有零部件

準備完成。

3. 2 安裝調試

3. 2. 1 絲母 B 與絲母座體的安裝調試首先將 14 組彈簧安裝到預鉆的底孔中,將擋板裝在絲母 B 上后一同裝入絲母座體內,裝上定位鍵,如圖 2、圖 3 所示。檢查絲母座體與絲母 B相互反復運動是否順暢。

圖3 絲母座體

3. 2. 2 總裝

將原機床鉆桿箱的絲杠拆卸下來,將消隙機構安裝在鉆桿箱體后面,調整中心高,并且保證兩個絲母 A、B 的距離是絲杠螺距( 20 mm) 的整數倍,調整調節拉桿( 見圖 2) ,使彈簧壓縮到 h = 20mm,回裝絲杠,可以同時旋轉通過絲母 B、A,定位絲杠后再次調整放開調節拉桿,絲母 B 反向受力,間隙消除。

4 、效果驗證

( 1) 經過 6 個月生產實踐證明: 解決了因絲杠、絲母磨損產生間隙引起的竄刀現象,并且走刀平穩,能夠達到 300 mm / h ~ 600 mm / h。

( 2) 降低了維修人員的勞動強度,降低了維修成本,減少了使用刀具成本。

通過對深孔鉆床進刀機構的改進,設計增加了柔性消隙機構,解決了因絲杠、絲母磨損產生間隙而引起的竄刀現象,切實提高了機床加工的可靠性,滿足了關鍵產品的質量需求,提高了機床的生產效率,降低了成本。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com