高中壓開關柜斷路器深孔觸臂冷擠壓工藝研究

2019-11-21 來源:福建省三星電氣股份有限公司 作者:黃順家 王培農 王新武 王漢欽

高、中壓開關柜斷路器觸臂是斷路器的核心零件,經查閱現階段國內外該產品的生產工藝主要為采用 T2 紫銅棒料或管料通過數控車床加工而成,其缺點為原材料成本高、產品的機械性能及物理性能受原材料本身狀態影響較大、毛料重量大、生產勞動強度高、消耗很大的自然及社會資源等。冷擠壓工藝是將金屬毛坯放在冷擠壓模腔中,在室溫下,通過壓力機上固定的凸模向毛坯施加壓力,使金屬毛坯產生塑性變形而制得零件的加工方法,是一種先進的近終成型工藝。冷擠壓工藝可提高材料利用率,減少產品生產周期,降低產品生產成本;可使金屬材料內部呈規則方向流動,提高產品的硬度、抗拉強度、電導率等機械及物理性能,從而大大提高產品的使用壽命及安全性能。本文綜合多種學科,應用先進的模塊化設計方法,對采用冷擠壓工藝生產該類電力設備核心部件進行了研究。

1、零件工藝分析

1.1 工藝分析

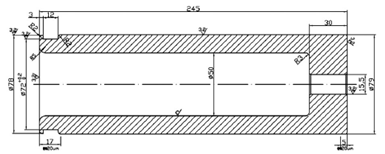

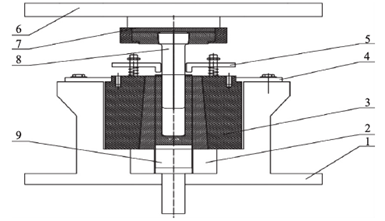

圖1所示為高中壓開關柜斷路器觸臂設計圖,材質為T2紫銅。

圖1 原高中壓開關柜斷路器觸臂設計圖

原有生產工藝是通過數控車床領用棒料 ? 80×250mm(11.18kg)進行加工,單件加工工時需要1.10h,特別是采用鉆鏜加工內孔需要花費 0.6h 以上的工時,員工需要花費很大的體力進行鉆孔及搬運。日產能8~10件,生產投入成本和生產效率不理想。

采用冷擠壓工藝分析如下:

1)擠壓方案確認:該零件屬于套筒類產品,故采用反擠壓方案進行擠壓。

2)材料確定:冷擠壓生產時如果材料硬度越高,那么擠壓過程中需要的擠壓力也會更高。依據擠壓力選定原則:減少擠壓變形量,提高擠壓效率,降低沖頭的擠壓沖擊力及原材料選擇優化,材料選擇用 T2 的 R 狀態,而產品外形尺寸為 ? 79mm,為了 減 少 材 料 的 流 動 量 及 加 工 量 ,原 材 料 采 用? 80mm規格。

3)產品毛坯擠壓填充在凹凸模具之間,內腔與外圓會存在同心度偏差。由于機加工原則為優先加工外部再加工內部,采用冷擠壓時內孔的粗糙度可以達到Ra3.2以內,所以內孔可直接擠壓成形,外圓留加工余量。內腔直接擠壓成形,可減少鉆、鏜削內孔的工時 0.6h 和原材料重量 ? 50×215mm 約3.76kg。

4)該零件內孔深度與內孔直徑的尺寸比例為215/50=4.3,已趨于深孔。擠壓過程中材料的流動量大。沖頭承受的力高,易產生偏移彎曲折斷,故需要針對沖頭進行詳細的設計。

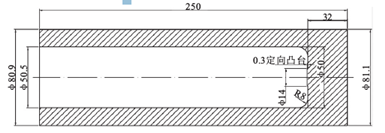

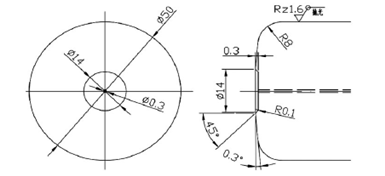

生產工藝分析如下(高中壓開關柜斷路器觸臂冷擠壓毛坯如圖2所示):

圖2 高中壓開關柜斷路器觸臂冷擠壓毛坯圖

1)毛坯成形后的首道機加工基準為內孔 ? 50mm及底面,加工端面至30mm厚度,并鉆 ? 15.5mm孔,兩端倒角1×45°。尾座頂 ? 15.5孔mm,車削外圓至? 79mm,調頭,軟爪夾緊 ? 79mm校正,以 ? 15.5mm底 部 端 面 為 基 準 ,車 削 端 面 定 總 長 及 切 槽 和倒角。

2)表面處理電鍍。

綜上分析,該零件加工工序流程:軟態拉制 T2紫銅棒料—圓盤鋸床下料—潤滑—冷擠壓—車削? 15.5mm 孔底部及外圓 ? 79mm—調頭車削定總長及車槽倒角—表面處理電鍍。

1.2 工藝計算

1.2.1 毛坯重量計算

根據圖2計算出毛坯質量為7.689kg。

1.2.2 毛坯尺寸計算

選定外徑為 80mm 的 T2 紫銅棒料為毛坯料外圓,根據毛坯質量推算出毛料長度L=172mm。確定擠壓坯料尺寸為 ? 80×172mm。

1.2.3 斷面收縮率計算

斷面收縮率 εF=(F0-F1)÷F0×100% (1)

F0—變形前毛坯的橫斷面積,mm2;

F1—變形后毛坯的橫斷面積,mm2。

由上可得F0=40×40×3.14=5024mm2

F1=40.5 × 40.5 × 3.14- 25 × 25 × 3.14=5150.39-1962.5=3187.89 mm2

所以斷面收縮率 εF=(5024-3187.89)÷5024×100%=36.55%

1.2.4 擠壓次數確認

當斷面收縮率 εF≤ εF許時,只用一次擠壓就可以成形;當斷面收縮率 εF≥ εF許,需要進行多次擠壓。

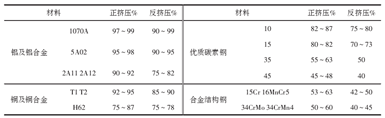

表1 常用材料的許用變形量εεF許對照表

查表 1 可得在正擠壓情況下銅及銅合金的許用變形量 εF許為 92%~95%,確定該零件只需一次就可以擠壓成形。

1.2.5 擠壓力計算及設備選擇

P=cp F (2)

P—擠壓力,KN;

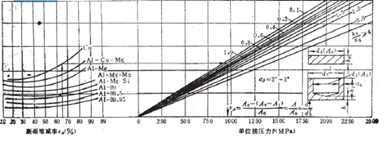

p—平均單位擠壓力,Mpa,可在圖3中查出;

F—凸模與毛坯直接接觸表面在水平面上的投影面積,mm2;

c—安全系數,因材質的軟硬波動、潤滑處理的質量、表面粗糙度等意外因素、需要額外增加,一般取c≥ 1.3。

圖3 有色金屬反擠壓時單位擠壓力圖算表

由式(2)可得,P=1.3×25×25×3.14×620MPa=1581.8k N

根據上文計算出的 P 值,選擇擠壓力 1600k N以上的四柱液壓機設備。

2 模具設計

2.1 模具結構及設計特點

模具結構如圖 4 所示。由于觸臂類零件都是類似,長短不一,故采用通用模架,只需更換凸模 8和凹模3就可以重復使用。隨時更換,既降低了成本,又擴大了使用范圍。增加卸料板及根據零件特點針對凸模進行細節設計。

4

圖4 深孔觸臂冷擠壓模具圖

1.通用模架;2.墊塊;3.凹模;4.凹模壓板;5.卸料板;6.上模板;7.沖頭夾套;8.沖頭

2.2 凸凹模具受力分析

凸模單位最大受力p凸=P÷F凸(3)

P—總擠壓力,N;

F凸—沖頭水平投影受力面積,Mpa/mm。由式(3)可得,凸模單位最大受力:p凸=1581775÷1962.5=807Mpa

凹模單位最大受力p凹=P÷F凹(4)

P—總擠壓力,N;F凹—凹模水平投影受力面積,Mpa/mm。

由式(4)可得,凹模單位最大受力:p凹=1581775÷5024=315Mpa

2.3 凸模設計分析

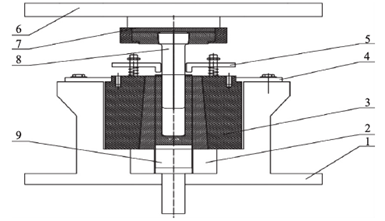

從上可得凸模在擠壓過程中承受的力比凹模大,凸模長度與工作直徑比值為 215÷50=4.3,凸模細長,在擠壓過程中易產生縱向彎曲和偏移,為了防止及減少失穩的情況,減少沖頭的受力。對沖頭進行設計如下:

2.3.1 沖頭表面粗糙度拋光至 Rz1.6,減少擠壓摩擦力。

2.3.2 原圖紙設計內孔底部為90度R3mm角,不利于擠壓過程中原材料的流動,造成擠壓壓力增加,所以必須變更底部根角的設計 R 角。觸臂是采用M14 的螺栓連接鎖緊,其 M14 墊片最大外徑為27mm,底部根角最大可以達到 R10mm。本設計為R8mm。

2.3.3 沖頭底面設計為圓錐面角度為0.3°,增加擠壓過程中材料的流動性,減少受力。

2.3.4 因零件正中心后續加工需要鉆 ? 15.5mm的通孔,為了保證沖頭的穩定性,不會產生縱向偏移導致彎曲折斷,在沖頭正中心增加深度為 0.3mm,直徑為 ? 14mm 的定位凹槽,使沖頭在擠壓過程中不會偏移導致彎曲折斷;

圖5 凸模設計細節圖

2.3.5 在擠壓完成后,沖頭與零件脫模過程中,中間空腔會產生真空,需要在沖頭鉆 ? 0.3mm 的小孔,使沖頭在脫模過程中不會因真空吸力導致零件吸附在沖頭上而無法脫模。

凸模設計細節如圖5所示。

2.4 凹模設計分析

2.4.1 凹模采用組合式有如下優點

1)減少切向拉應力,有效的防止內層凹模的縱向開裂,提高凹模的強度,延長模具壽命。

2)減少凹模材料的使用量,降低材料成本及熱處理成本。

2.4.2 零件臂厚14.5mm,零件在擠壓過程中需要沖頭脫模動作。為了增加脫模效果,需要內凹模內腔制作成為內倒錐設計,倒錐錐長控制在0.3mm以內。

3、實驗與分析

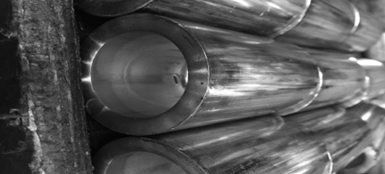

3.1 通過以上工藝及模具優化后實現了觸臂批量生產。如圖 6 所示為冷擠壓生產的深孔觸臂毛坯實物圖。

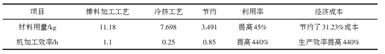

3.2 金屬流線更加密實,流線擠壓過程不會被切斷,增加了零件的機械強度。金屬流線圖對照詳見圖7。

圖6 冷擠壓生產的深孔觸臂毛坯

圖7 金屬流線圖對照

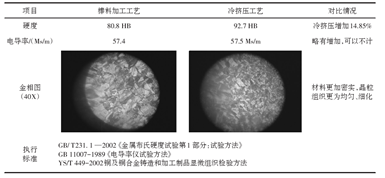

3.3 提高了產品的硬度,并使零件的材料基體更加密實,晶粒組織更為均勻、細化。棒料與冷擠壓性能對照詳見表2,經濟性能指標詳見表3。

表2 棒料與冷擠壓性能對照表

表3 經濟性能指標

4、結論

4.1 采用冷擠壓工藝生產該零件具有提高生產效率、提高原材料利用率、降低原材料使用成本、零件的硬度得到顯著提高和金屬流線更加合理從而提高產品使用壽命等優點。

4.2 詳實的工藝模具分析、計算充分考慮冷擠壓過程中產生的問題并列出相應解決方案,最終有效的生產出合格的毛坯。

4.3 突破性的提出平面斜錐、端角增加圓角、增加真空導氣孔等工藝和設計,有效地減少了擠壓過程中材料流動性原因產生的擠壓力和脫模時產生的真空吸附力,提高了沖頭的生產壽命。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息