基于車、鉗加工特點設計的套絲裝置加工外螺紋分析比較

2020-5-17 來源: 海軍士官學校 ②蚌埠玻璃工業設計研究院 作者:盧亞萍 ;王凱 ;任莉

摘要:機械加工中,螺紋的加工非常廣泛。本文介紹了三種傳統加工普通三角形螺紋的方法,比較分析,重點講解一種用于車床自套絲裝置,此裝置將圓板牙安裝在套絲裝置上與車床結合來完成外螺紋的快速加工。該套絲裝置將鉗工套絲與車床結合,使得加工普通三角形外螺紋操作簡便、工效高、勞動強度低、加工質量較高等特點,具有廣泛的使用與推廣價值。

關鍵詞:機械制造;螺紋加工;車削螺紋;鉗工套絲;質量與效率

0 引言

在機械結構中,螺紋連接是較常見的一種方式,而最常見的就是普通三角形螺紋。三角形螺紋分粗牙三角螺紋和和細牙三角螺紋兩種,細牙三角螺紋具備導程小,升角小等特點,可實現自鎖,常用于薄壁管聯接中、振動大或載荷不規律變化的聯接。螺紋的加工方法有很多:普通車削加工螺紋、數控車削加工螺紋、鉗工套絲加工等等。普通車削或鉗工套絲加工螺紋,效率低、勞動強度大、質量也不夠穩定。數控加工雖然具有質量與效率優勢,然而設備比較復雜。另外,自制車床套絲裝置是利用鉗工套絲的圓板牙與車床尾座結合,利用車床主軸帶動工件低速轉動,快速加工普通三角形外螺紋。該方法操作簡單、效率高、加工質量好等獨特優勢與特點。

1 、簡析傳統加工三角形外螺紋的方法

一般加工普通三角形外螺紋,最常見的方法有利用車床車削螺紋。車削螺紋主要有兩種,采用提起開合螺母法車削螺紋和倒順車法車螺紋。開合螺母法車螺紋,先調低主軸轉速(100r/min),啟動車床并移動螺紋車刀,左手握中滑板手柄,右手握開合螺母手柄。右手壓下開合螺母,使刀尖在工件表面車出一條螺旋線痕,當車刀刀尖移動到退刀槽位置時,右手迅速提起開合螺母,然后橫向退刀,停車,檢查螺距,確認無誤后,選擇合適的切削用量車削螺紋,經多次車削使被吃刀量等于牙型深度后停車,檢查螺紋是否合格。倒順車法車螺紋,就是在螺紋車削過程中不提起開合螺母,而是當螺紋車刀車削到退刀槽內時,快速退出中滑板,同時壓下操縱桿,使車床主軸反轉,是溜板箱回到起始位置。

鉗工加工外螺紋,是利用圓板牙在外圓柱年上切削出外螺紋的加工方法。工件要用 V 形架或者黃銅襯墊,保證工件可靠夾緊,先起套一手用手掌按住鉸杠中部,沿工件軸向施加壓力,另一只手做順向旋進,轉動要慢,壓力要大。圓板牙切入圓桿 2~3 牙時,可以將工件取下,用直角尺測垂直度并做準確的校正,一定要保證圓板牙端面與圓桿軸線的垂直度要求。起套完成時,不要加壓,讓圓板牙自然切進,以免損壞螺紋和板牙,并且套絲時,每正轉 1/2~1圈,應倒轉 1/4~1/2 圈,以利斷屑、排屑。另外,正常套絲時要在工件上滴一滴機油,如果套絲過長在套一半的時候再滴適量機油,主要起到冷卻、潤滑的作用,提高螺紋表面粗糙度,延長板牙使用壽命。

普通車削或鉗工套絲加工外螺紋,效率低、操作者技能水平要求高、勞動強度大、質量也不夠穩定。

2、 利用車床自動套絲裝置加工外螺紋

車床套絲裝置加工外螺紋,調低轉速至 100r/min,將套絲裝置調整至最短位置。找正尾座的中心位置,套絲裝置上的板牙中心與被加工零件中心重合。將尾座移動到工件前約按照要求車出符合套絲要求的工件直徑。將套絲工具利用尾座的伸出軸調整到 mm 處固定,調整滑動套筒行程,使其大于螺紋長度。轉動尾座手輪,先使板牙靠近工件端面,然后啟動車床,加充分切削液,繼續轉動尾座手輪,先使板牙切入工件后,停止轉動尾座手輪,由滑動套筒在工具體的導向鍵槽中,隨著板牙沿工件軸線自動進給,板牙切削工件螺紋,切削到所需長度,主軸反轉,退出板牙。

車床自動套絲裝置如圖 1 所示,主要由夾頭體、滑動體和圓板牙軸套等組成。夾頭體的錐柄為標準莫氏圓錐,要與車床尾座匹配,夾頭體又能夠有效的推動滑動體的運動,使得其能夠沿著鍵槽滑動。板牙軸套用于安裝固定圓板牙。

圖 1 車床自動套絲裝置

2.1 夾頭體的構件設計

圖 2 為夾頭體零件圖。夾頭體與車床尾座連接,要保證其配合精度。先車削 準47 外圓,再車削莫氏錐度4號 ,定位外圓鏜內孔,并研磨孔口。在外圓磨床上,研磨莫氏 4號錐度面作為定位基準,對內孔進行磨削。材料采用:CrWMn;外形及孔口未注倒角 1mm×45°;熱處理硬度 40~45HRC;表面采用發藍或發黑處理。

圖 2 夾頭體結構

2.2 滑動體的構件設計

圖 3 為滑動體零件圖。滑動體總長為 115mm,內有準20mm 的通孔,方便套絲時排屑。滑動軸上有間距 10mm的腰形鍵槽,是與夾頭體配合定位銷釘使用的,銷釘在鍵槽內移動,移動的長度也就是套絲最大長度。滑動體前端的階臺軸是與圓板牙配合使用的,內部有盲孔,其與圓板牙或圓板牙上的滑套直徑相互配合。在滑動體上還設置了相應了滑動長槽,能夠使得套絲在滑套上的扭矩作用力可以充分發揮出來,同時也可以對內部的螺釘形成有效的固定。

加工滑動體必須保證零件的尺寸精度和形位精度。先車削階臺軸,再鉆 準20mm 通孔,在 準47mm 外圓鉆盲孔用來裝夾圓板牙,盲孔需要進行磨削加工,再加工 準35mm 軸上的鍵槽,準47mm 軸上還要鉆 準8mm 小孔,固定圓板牙。材料采用 CrWMn;外形及孔口未注倒角 1mm×45°;熱處理硬度 40~45HRC;表面處理采用發藍或發黑。

圖 3 滑動體結構

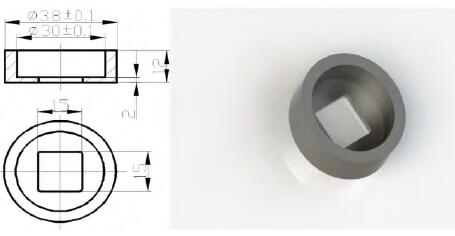

2.3 圓板牙軸套設計

圖 4 是圓板牙軸套。圓板牙軸套與滑動體連接,可以套不同規格的螺紋。板牙軸套類似板牙架的固定部位,圓板牙裝在軸套里,再利用定位銷釘與滑動體準47mm 階臺軸的盲孔配合,完成不同規格的套絲加工。

將外圓精加工后,以外圓作為基準分別加工兩端沉孔。然后找正零件孔中心鉆螺紋底孔及對穿孔。材料采用45# 鋼;過渡圓弧倒角 1mm;熱處理硬度 28~32HRC;表面處理采用發藍(黑色)。

圖 4 圓板牙軸套

3 、車床自動套絲裝置的使用效果比較

車床自動套絲裝置利用車床旋轉自動套絲的方法來實現螺紋的有效加工,有效地將鉗工操作與車床結合,利用車床和鉗工套絲工具圓板牙,實現快速加工外螺紋。與普通車削加工三角形螺紋方法相比,將多次走刀變為一次成型,不僅提高生產效率,而且保證工件質量,降低勞動強度,還可以加工較長的外螺紋,提高了車床利用率和加工螺紋時的使用安全性。與傳統板牙架套絲相比,提高了零件套絲工作效率和加工精度,減輕了操作者的勞動強度。

使原套絲工作的“多次走刀”或“手動進行”轉變為現在的利用車床的“半自動”生產模式,使用單個小批量加工三角形外螺紋簡單易操作并樂于接受。

實踐表明,車床自動套絲裝置比傳統螺紋加工方法可以有效地提高工作效率 30%以上,且工件的加工質量也有了明顯提高,對于機器零件制造生產與快速高效修復具有重要的實用意義。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com