EMAG Scherer 的立式車床:高速、高精度地大批量加工定子外殼

2021-10-26 來源: EMAG 作者:-

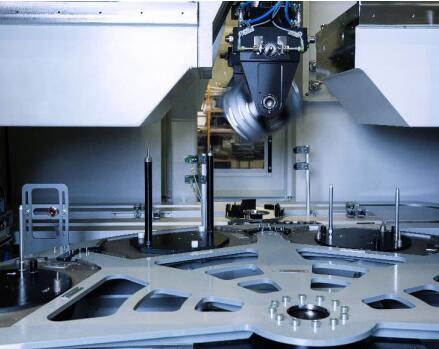

電動汽車生產中的工件數量迅速增加——但就目前的情況來看,這更像是未來的愿景。截至目前,“電動汽車”的銷售量仍然難以與傳統汽車匹敵。當然也有例外情況,比如這家來自中美洲的供應商公司通過使用EMAG Scherer 的工藝技術,清楚展示其中存在的潛力:總共 12 臺 VDZ 520 XL 型號的數控立式車床確保每天可加工多達 3,000 個用于純電動汽車電動機的定子外殼。這一解決方案的優勢在于,具有極高的精度和過程可靠性。那么,機床主要有哪些性能特點呢?

彭博新能源財經 (Bloomberg-NEF) 研究機構分析人員的分析表明,目前的電動汽車正處于一個過渡階段。根據這一分析,全球電動汽車的銷售量會在 2020 年上升到 250 萬輛,相當于 20% 的增長率——但在之前幾年中,這個增長率其實更高。另一方面,“熱點”也正在發生變化:尤其是中國近年來在研發領域方面取得重大進展,而歐洲市場的作用也正變得越來越重要:這里數量的增加遠遠超過世界其他地區。無論如何,彭博新能源財經堅定地認為這種技術擁有非常“光明的未來”。

EMAG Scherer 擁有電動汽車制造方面的經驗

機械制造在電動汽車的發展進程中發揮著核心作用。機械制造商必須研發相應的生產技術,以便能可靠精密地生產各種電動驅動系統核心組件——并且要支持遠大于以往的生產批量。對于 EMAG Scherer 來說,這一發展并不是天方夜譚,因為這家位于德國哈瑙附近的阿爾策瑙的機械制造商已經擁有制造核心電動機組件的經驗:結構復雜的薄壁式定子外殼。早在2018 年,該公司的專家們就受到一家來自中美洲的供應商公司的委托,研發出一套基于 VDZ 520 XL 數控立式車床的高效加工解決方案。只需要240 秒屑到屑的時間,車床就可以在定子外殼上執行八個切削工序。最終,每臺機床每天可以生產大約 320 個零件,而且客戶當時訂購了六臺這樣的機床,能達到更高的工件產量。到目前為止,客戶方投入使用的機床數量已達到十二臺,清楚表明這一解決方案在各個方面都完全符合客戶的預期。

在 VDZ 機床中,可依次在定子外殼上執行八個切削工序。節拍時間為240 秒。EMAG Scherer 還設計有一款雙主軸型的 VDZ 機床,在此機床中可在外殼上依次執行兩道不同的工序。

高要求部件的專家

但是,這樣的訂單要求究竟是如何產生的呢?畢竟,這一工作領域對于其他許多機械制造商來說尚屬全新的領域。“在一次展會上,客戶與我們取得聯系”,EMAG Scherer 的項目工程師 Mario Steigler 解釋說,“多年來,我們憑借適合各種高要求部件的高效加工解決方案在業界聲名鵲起,這當然也起到一定的推動作用。我們從一開始就很清楚,這是一項在部件幾何形狀以及所需公差方面都有特殊要求的任務。”定子外殼的技術數據也證實了我們的評估:成品部件的壁厚只有 4 mm——公差僅 0.016 至0.25 mm,且圓度也非常高。另外,工件上還可以實現許多孔、槽及不旋轉對稱的幾何形狀。

車床會將部件高精度對齊和居中。個性化切削解決方案可確保過程安全性。

最后,專家們針對這些條件設計出完美的生產工藝流程:在 VDZ 520 XL 機床上,機床在注塑毛坯件上依次執行八個切削過程——從內表面、外部連接面和燒結襯套的高精度粗加工以及精加工,到銑槽至鉆孔或者銑削各種不同的橫孔和長孔。在此期間,SAV 的個性化夾緊解決方案發揮特殊的作用,通過這一解決方案可以高精度地對敏感部件進行對齊和定心。此外,機床的整體設計也有非常重要的作用:盡管定子外殼是封閉式的,但車床的立式加工方法保證最佳的落屑方式;另外,具有 64.4 kW 功率和1,110 Nm 額定扭矩的同步驅動技術確保快速加工過程,穩定的鑄造床身也保證極佳的減震特性。

加工時間持續縮短

除了上述優點之外,整個生產過程也極其簡單。操作人員只需將毛坯件放在相應的循環式輸送帶上,并在加工完后再次取下即可。輸送帶可用作內置毛坯件存儲器,而且無需操作人員值守,機床就可以在很長一段時間內自行生產并在內部完成高效的加工過程。一條上下料主軸從 V 形架上抓取工件,并通過一個集成的 12 刀位刀塔將工件快速送入加工區內。短行程可以確保短換裝時間。目前,EMAG Scherer 的專家們正致力于進一步優化機床。將來,在刀塔中會使用多刃刀,從而將加工時間進一步縮短 30 秒。

集成的 12 刀位刀塔上也可以安裝動力刀具。

在同一臺機床中在定子外殼上完成兩道工序

數控圓形工件往返輸送車用作內置毛坯件存儲器,由工作主軸自行為其上下料。

總的來說,EMAG Scherer 可以非常精確地根據客戶需求調整這些以及其他類似的機械制造解決方案,即使是更復雜的工藝流程也不在話下。例如,專家們為中國客戶設計出一臺配備兩個主軸的 VDZ 420 XL DS,可以在定子外殼上依次完成兩道不同的工序:粗加工和精加工外部幾何形狀(OP 10) 以及粗加工和精加工內表面和連接表面,其中也包括鉆孔和銑削工藝流程 (OP 20)。該解決方案包括一條位于兩個加工區之間的數控旋轉軸。借助這條旋轉軸,可在 OP 10 和 OP 20 之間定向放置好工件或翻轉工件。工件節拍時間只有 130 秒,在此期間分別在兩個工件上同時執行兩道工序。這樣就能將意外的非生產時間降至最低水平。

車床中也集成有一個翻轉單元

在這樣的背景下,根據 Mario Steigler 的說法,EMAG Scherer 已處于“電動汽車熱潮”中的競爭優勢地位。“我們的豐富經驗可以為我們帶來許多優勢,因為對于這種復雜部件的生產過程,其質量總是在早期設計方案階段就已確定。在這一方面,我們將對不同刀具應用、多功能機床設計、控制和連接的所有知識都運用到其中。同時,我們還向客戶透明地展示出現的所有問題,并在報價階段明確說明我們會如何解決這些問題。我們最關注的始終只有一個目標:按照客戶要求的節拍時間和質量生產出最佳的部件。這當然也適用于每一個電動機部件。”

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息