臥式車床加工中產(chǎn)生波紋的原因分析及解決對策

2021-12-20 來源: 哈爾濱鍋爐廠有限責任公司 作者:何思琦

摘要:分析了臥式車床在加工時工件表面產(chǎn)生波紋的原因,從設(shè)備修理的角度出發(fā),通過分析車床結(jié)構(gòu),提出解決方案,從而達到消除車削波紋,提高車削精度的目的。

關(guān)鍵詞:臥式車床;波紋;修理;消除;精度

0 引言

臥式車床經(jīng)長期使用后,在車削工件時,工件外圓或端面經(jīng)常會出現(xiàn)不同程度的波紋現(xiàn)象。波紋的形狀、形式多樣,有等距離的、螺旋狀的,也有雜亂無章的 。有的波紋與工件軸線垂直,有的則與工件軸線成平行狀態(tài)。總之,不同波紋形狀對應(yīng)的產(chǎn)生原因也不同。但是不論哪種形式的波紋,都會影響工件的表面質(zhì)量,不能滿足工藝要求。所以,加工工件出現(xiàn)波紋必須找出產(chǎn)生的根源,通過調(diào)整或修理予以根除。

根據(jù)多年的設(shè)備修理經(jīng)驗,總結(jié)了以下幾種產(chǎn)生波紋的原因,并列舉了解決方案。

1、等距離波紋

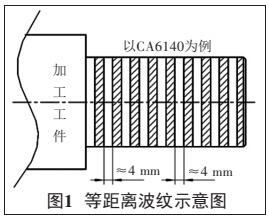

等距離波紋是經(jīng)常遇到的波紋之一,波紋成圓圈狀,與工件軸線垂直,且間距相同。如用記號筆在工件上劃過,每隔相等的軸向距離便出現(xiàn)一段記號痕跡,痕跡是斷斷續(xù)續(xù)的,說明產(chǎn)生等距離波紋的波峰和波谷的高度差較大,如圖1所示。

1.1 主要原因一

在工件外圓上產(chǎn)生等距離波紋的原因主要是:由于受車床傳動件的影響,溜板在沿著床身導(dǎo)軌作縱向運動的同時,做周期性的上下或左右運動。致使刀具在工件上把溜板的運動曲線反映出來 。

1.1.1 原因分析

在修理的時候首先分析是否由車床的光杠所引起的。由于光杠是細長結(jié)構(gòu),且極易彎曲。并且在車床工作時,光杠與溜板箱上與之配合的光杠套由于車床轉(zhuǎn)動離心力的作用,產(chǎn)生間隙。當光杠彎曲時,光杠和光杠套的受力點會隨著光杠的彎曲而不斷變化,光杠的徑向跳動量就會變大,再綜合床身和溜板導(dǎo)軌工作時產(chǎn)生的磨損量,致使溜板箱下沉,從而引起光杠與溜板箱上光杠帶動的齒輪內(nèi)孔不同心(俗稱“壓杠”)的現(xiàn)象。彎曲的光杠通過旋轉(zhuǎn)帶動溜板縱向進刀的同時,溜板隨著光杠的周期性跳動而作上下左右運動,于是產(chǎn)生了等距離波紋。這種波紋的距離與光杠旋轉(zhuǎn)一周而帶動溜板進刀的距離是相同的。以CA6140車床為例,波紋間距為4 mm左右。

1.1.2 解決方案

1)測量光杠與齒輪內(nèi)孔的同軸度誤差。

此種方案需測量出光杠與齒輪內(nèi)孔的同軸度誤差,可用檢驗棒、刀口尺和塞尺測量。具體方法是:在光杠套孔和齒輪孔中插入相同直徑的檢驗棒,移動溜板使檢驗棒靠近。用刀口尺分別靠在其中較高的一個檢驗棒的上母線和側(cè)母線上,再用塞尺測量另一個檢驗棒與刀口尺的縫隙,即可得出兩者同軸度的誤差值。

誤差值較大時,須在溜板的平導(dǎo)軌面上粘接比誤差值稍厚的導(dǎo)軌板(余量用于合研修刮),角度導(dǎo)軌的粘接厚度則需要通過計算,粘接后,既要滿足溜板抬高的需要,又要消除水平方向的誤差。再經(jīng)過合研修刮,使誤差更小,最終達到光杠與齒輪孔同心的要求。

誤差值不大時,可刨去溜板上與溜板箱的結(jié)合面與誤差值相同的尺寸,使溜板箱抬高,然后再加工中拖板絲杠上的齒輪,使其負變位來保證嚙合的方法。

通過上述方法,光杠與齒輪內(nèi)孔的同軸度誤差問題就能徹底解決。

2)測量光杠的彎曲度。

此種方案要測量光杠的彎曲度。將光杠架在兩個V形鐵上,采用百分表來測量,將百分表的表頭觸及光杠上母線的中間位置,轉(zhuǎn)動光杠,百分表讀數(shù)的一半就是彎曲的程度。為準確起見,可以分別測量與中間相鄰的幾個位置。這樣做不但能夠知道彎曲光杠最高點的位置;還能得出光杠彎曲度的最大值,并且在所彎曲的最高點做記號,使之一目了然。

校正光杠的方法如下:將光杠架在V形鐵上,用T形槽螺釘和壓板壓在做記號處,擰緊螺母使光杠向相反的方向變形。壓緊后變形停留90 min以上。同時用銅棒輕輕敲擊壓板,以消除光杠本身的內(nèi)應(yīng)力,起到塑性變形的目的。然后松開壓板,進行直線度檢查,如果檢查結(jié)果仍不能達到徑向跳動量0.20 mm以內(nèi),就需要再一次進行壓緊、停留、敲擊、檢查的過程。需要注意的是,每一次的壓緊都要記住擰緊壓板螺母的圈數(shù),以便受力后仍然彎曲時增加圈數(shù),使光杠受力進一步增加,從而彎曲程度加大。例如:先擰了6圈,松開后測量光杠的彎曲度,如果發(fā)現(xiàn)沒有多大的改變,那么再壓時就需多擰一圈或兩圈,使光杠的彎曲度加大,達到塑性變形的程度。以此類推,如果松開后徑向跳動量仍然在0.20 mm以上,就再多擰一兩圈。直到發(fā)現(xiàn)光杠有校直的跡象時,再進行操作時就只需要半圈或小半圈地增加了。只有這樣做,才能做到對光杠的校直程度心中有數(shù),校直才會有顯著效果。

通過上述方法,光杠受力彎曲的問題就能徹底解決。

1.2 主要原因二

產(chǎn)生等距離波紋另一原因是因加工精度或配合精度引起的,比如使用年限較久的車床,齒條、齒輪等部件容易磨損,這樣,產(chǎn)生等距離波紋的原因可能是:齒條磨損后加工精度達不到要求、齒輪軸磨損后加工精度達不到要求(溜板箱上與齒條嚙合的齒輪軸)、齒條和床身導(dǎo)軌面配合達不到要求、齒輪軸與溜板箱孔配合達不到要求、溜板箱縱向運動的輸出齒輪與床身上的齒條嚙合不良等。這時產(chǎn)生的波紋與上述由于光杠同軸度或直線度的原因造成的波紋形狀一樣,但距離有所不同,波紋的距離與齒條的周節(jié)相一致。

1.2.1 原因分析

這是由于溜板縱向運動時,齒輪軸上的齒輪與齒條相嚙合,當輸出齒輪與齒條接觸時,與齒輪軸配合的套與齒輪軸存在配合間隙,配合間隙較大時,齒輪軸在轉(zhuǎn)動時就會偏離原有的軌跡,從而在齒輪軸與齒條嚙合時,齒輪軸的軸線就會發(fā)生偏移,導(dǎo)致嚙合不良,進而產(chǎn)生周期性的振動狀態(tài),這是一個不正常的運動,會造成了大托板不能平穩(wěn)移動,直接影響了溜板的直線運動,從而在工件上產(chǎn)生了波紋。

1.2.2 解決方案

在齒輪與齒條之間通過壓鉛絲法,具體方法為:將直徑為頂間隙的1.25~1.50倍的軟鉛絲用油脂粘在齒輪上(注意鉛絲長度不應(yīng)短于5個齒距),然后用力將齒輪轉(zhuǎn)動,使鉛絲置于齒輪與齒條結(jié)合面上,經(jīng)擠壓后,鉛絲變形,其厚度即為實際間隙值,用游標卡尺測量出鉛絲厚度。然后根據(jù)間隙來調(diào)整齒條的位置,使輸出齒輪與齒條的嚙合狀態(tài)達到最佳,保證傳動時平穩(wěn)無阻滯 。

1.3 主要原因三

在工件端面上產(chǎn)生等距離波紋和在外圓上產(chǎn)生的原因是一樣的,也都是由于傳動機構(gòu)的影響。

1.3.1 原因分析

與上述原因一致,中拖板絲杠彎曲導(dǎo)致直線度誤差、絲杠和絲母不同心導(dǎo)致的同軸度誤差、中拖板導(dǎo)軌間隙大導(dǎo)致徑向跳動。這3個原因使得中拖板在前進時,產(chǎn)生了左右的移動,走出了有規(guī)律的曲線,在工件上產(chǎn)生了波紋。波紋的距離和絲杠的螺距一致,即絲杠每轉(zhuǎn)一圈,對中拖板就有一個周期性的影響,于是工件端面上就留下了等距離的波紋痕跡。

1.3.2 解決方案

與上述外圓波紋的操作方法一致:一是校直中拖板絲杠,采用反壓緊法;二是使絲杠絲母同心,采用余量合研修刮法;三是調(diào)整斜鐵,消除導(dǎo)軌間隙。這3個問題解決了,波紋也就隨之消除了。

2 、雜亂無章的波紋

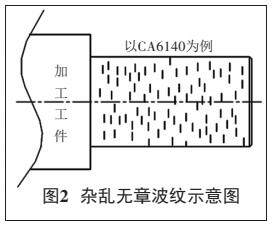

此類波紋因其雜亂而多種多樣,無明顯規(guī)律可尋,并且間斷性地出現(xiàn),因此需要深入分析產(chǎn)生的原因,找準切入點,才能事半功倍,快速解決問題,經(jīng)總結(jié),大致有以下6種原因可導(dǎo)致此類波紋。如圖2所示。

2.1 主要原因一

主軸軸承磨損,主軸旋轉(zhuǎn)時由于受力不均衡形成振源引起主軸振動。

2.1.1 原因分析

主軸軸承在主軸上高速運轉(zhuǎn),產(chǎn)生軸承磨損。

2.1.2 解決方案

更換主軸磨損軸承,新軸承裝配時,要注意應(yīng)根據(jù)誤差相消的方法。即:軸承外圈跳動的最高點對準主軸箱孔跳動的最低點;軸承內(nèi)孔跳動的最高點對準主軸軸徑跳動的最低點。這樣可以減小誤差,裝配精度也會隨之提高。

2.2 主要原因二

主軸與與之相配合的零件存在誤差,導(dǎo)致主軸在高速運轉(zhuǎn)時產(chǎn)生軸向竄動。

2.2.1 原因分析

主軸軸肩端面的直線度誤差;主軸軸肩端面與軸承承載端面對主軸回轉(zhuǎn)軸線的垂直度誤差;主軸殼體軸承孔與主軸回轉(zhuǎn)軸線的垂直度誤差等。

2.2.2 解決方案

調(diào)整主軸后端的圓螺母,調(diào)整并消除平面軸承、殼體等零件的間隙,減少主軸軸向竄動量。調(diào)整時,先脫開主軸上的傳動齒輪,然后一邊旋轉(zhuǎn)主軸一邊調(diào)整圓螺母,直至調(diào)整至松緊合適即可。

2.3 主要原因三

主軸殼體軸承孔與主軸軸承的外圈產(chǎn)生間隙。

2.3.1 原因分析

主軸箱體孔因長期磨損變形導(dǎo)致主軸殼體軸承孔與主軸回轉(zhuǎn)軸線產(chǎn)生垂直度誤差,使殼體與軸承間產(chǎn)生間隙。

2.3.2 解決方案

將主軸箱在數(shù)控鏜床上按主軸后軸承孔找正,將主軸箱前軸承孔鏜大8~10 mm,用冷縮法將外徑加工好而內(nèi)徑留有加工余量的鋼套鑲?cè)搿4郎囟壬脸睾螅磁c主軸軸承外圈過盈0.005~0.020 mm的尺寸鏜成即可。

2.4 主要原因四

四方刀臺與刀架上平面接觸不良。

2.4.1 原因分析

四方刀臺因長期使用導(dǎo)致變形,與刀架上平面產(chǎn)生平行度誤差,致使四方刀臺與刀架上平面接觸不良。

2.4.2 解決方案

四方刀臺夾緊刀具后,可用涂色法檢查底面與刀架上平面的接觸精度。通過修磨修刮,保證刀臺夾持刀具后,其底面與刀架上平面仍能均勻地全面接觸。

2.5 主要原因五

使用尾座支持工件進行加工時,頂尖套不穩(wěn)定。

2.5.1 原因分析

頂尖錐柄與套筒錐孔磨損不能嚴密貼合,頂尖軸承因磨損出現(xiàn)間隙。

2.5.2 解決方案

檢查頂尖錐柄與套筒錐孔的接觸情況,通過修磨或研磨,使其接觸良好。檢查頂尖軸承間隙,通過調(diào)整或更換,保證頂尖的旋轉(zhuǎn)精度。

2.6 主要原因六

因電動機運轉(zhuǎn)不平穩(wěn)而產(chǎn)生振動。

解決方案:可校正電動機轉(zhuǎn)子的平衡,有條件的可以進行動平衡。

3 、螺旋狀波紋

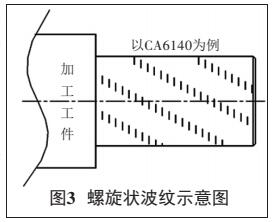

螺旋狀波紋像螺紋一樣,有間距但不重合,包絡(luò)在外圓上,如圖3所示。

3.1 主要原因

其原因主要是主軸間隙大、刀具夾持不緊或刀桿剛性差。縱向進刀時,工件和刀具因產(chǎn)生共振而相互作前后方向的位移,使切屑厚薄不均,工件表面高低不平,同時發(fā)出刺耳的響聲。

3.2 解決方案

一是調(diào)整主軸軸承,使主軸的徑向間隙和軸向竄動量合乎精度標準的要求;二是壓緊刀具,消除松動現(xiàn)象;三是選擇剛性好的刀桿。

4、結(jié) 論

綜上所述,總結(jié)分析了臥式車床車削加工時產(chǎn)生3種主要波紋的原因,并從設(shè)備修理的角度提出了解決方案,不僅提高了故障診斷的準確率,還縮短了診斷時間。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)