人機交互 HMI 在普通車床控制中的應用

2023-9-13 來源: 天水星火機床有限責任公司 作者:張周平

隨著科技事業突飛猛進,加工制造業也在不斷更新換代,現有的普通車床及常用的數控機床已不能滿足現在的加工市場需求。各種專用數控車床由于其具有高度專業性、高精度、高效率、柔性自動化等諸多優點,已經在我國的加工制造業中占有舉足輕重的地位。目前已經有大量專業的專用機床,用于特殊零件的加工,但專用機床制造成本高,國產數控系統不能滿足加工要求,專用進口高端控制系統花費巨額成本。

在走訪用戶時,碰到典型的兩個問題 : 第一種是很多用戶需要車削特殊零件,要用到五軸聯動機床再配有國外高技術的編程軟件才能加工完成,一般工廠沒有這樣的設備,工人們憑借著自己的加工經驗能在普通機床上手動完成這種特殊零件的加工,比如船舶工業上的螺旋槳葉片,但是普通機床上手動加工精度太差,差不多等同手動砂輪機打磨出來的效果,精度完全靠著手感,而且要不斷更換機械齒輪,完成一個工件幾乎需要一個多月時間,價格低廉又實用的專用機床就迫切需要 ; 另外一種是有很多的私人用戶,有的甚至小作坊,完全給特定的某個大型企業供貨,常年同一種型號,比如石油鉆桿等,需要批量加工這種工件,有數控機床當然更好,但是用數控機床只是固定一種工件有點浪費,最好能像普通機床一樣加工,再能用更少的人力看管這樣效率會更高,操作者可以同時操作多臺機床。

為此,針對專用數控加工設備成本問題,我們在普通機床的基礎上開發了一種專用機床,為特殊零件的加工優化提供了典型范例。

一、硬件條件

普通車床基本結構 : 床身、床頭、床鞍、尾座、縱橫向的絲杠副總成,除了這些機械結構,還需要電氣控制的部分硬件條件,如 PLC、接觸器、保護開關等。

這里選用一種人機交互的觸摸屏控制方式,可以讓具備以上條件的普通車床實現簡單的部分數控車床功能,而且能更加簡便。人機界面 HMI對計算機硬件及操作系統要求如下。

CPU:INTEL Pentium Ⅱ以上等級內存 :64MB 以上硬盤 :2.5GB 以上,最少有 10MB 以上的磁盤空間操作系統 :Windows 2000/ Windows NT/Windows XP/ Windows VISIA 等。

二、人機交互選擇和連接

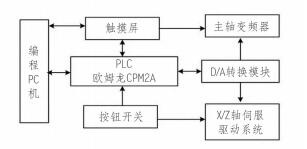

觸摸屏軟件是通過 VB 語言編輯控制觸摸屏,觸摸屏選擇國產,支持Windows CE.net5.0系統,帶有 RS-232 串口功能即可。人機界面與計算機和 PLC 的連接如下圖 1 所示,其中計算機與人機界面通過 USB 接口連接,計算機與 PLC 通過RS232 串口連接。

圖 1 觸摸屏系統連接圖

臥式車床觸摸屏的顯示畫面中要有展示機床位置和加工參數設置兩部分,觸摸屏顯示部分完全由程序控制,顯示方式完全可以多樣化,也比較靈活,更能根據特殊需要來修改顯示信息。對觸摸屏有以下兩方面的具體需求 :

1.HMI參數設置

所有的參數只在手動加工界面下可以設置,其中包括 :X 軸參數、Z 軸參數、主軸參數以及其他參數(輔助功能參數)。機械參數是根據機械的實際情況預置好的,不能進行設定。

進給軸參數包括 : 快速速率,I 檔、II 檔最大速率以及速度分辨率,手脈 x100 倍率時的電子齒輪比,反向間隙補償脈沖。

主軸參數包括 : 點動頻率,轉速方式最大、最小速率,恒線速方式最大、最小線速度,點動增量,長按時間,最大周長以及高低速檔位時的找零頻率。

2.HMI的信息顯示部分

控制系統在運行過程中顯示多項機床信息 :已裝入觸摸屏部分存儲器內部的程序表 ;X 軸和Z 軸的坐標值,主軸旋轉角度 ; 目前的運行方式 ;或者正在執行某個特定程序 ; 后臺是否同時編輯程序或程序段 ;XZ 軸的進給率、主軸轉速變化實時顯示 ; 刀具信息和多種故障提示等。

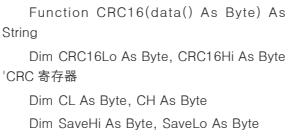

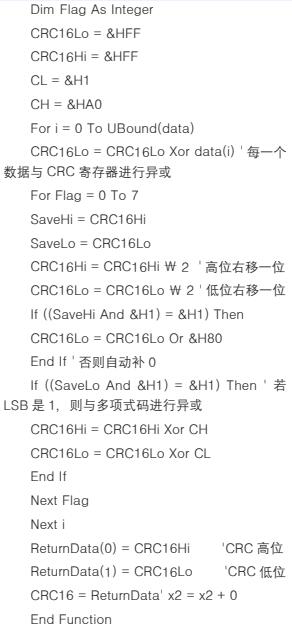

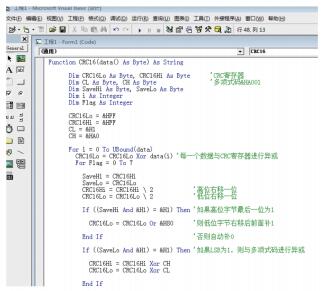

需要預先設置HMI及PLC的名稱、設備類型、接口類型等信息,設置完成方可在圖 2 的觸摸屏軟件編輯界面進行軟件的初始化編寫,PLC 通過RS232 串口傳輸數據到觸摸屏,通過 VB 語言實現,以上操作都是通過計算機進行的。圖 3 是通過 VB 軟件編輯觸摸屏畫面。觸摸屏讀取 PLC 的數據的通訊程序如下 :

圖 2 VB 軟件初始化編寫界面

圖 3 軟件編寫界面

三、界面操作模式選擇

HMI的軟件開發主要是根據車床設計的需要,設計相應的顯示界面。這里根據特定臥式車床工作模式需要選擇了 5 種人機界面,具體介紹如下。

1.手動操作

車床手動操作需要進行參數設置、XZ 軸進給控制、主軸控制、主軸換擋、刀塔換刀、功能選擇、坐標清零、記錄及返回記錄點等工作,這些動作均由按鈕操作。

其中 : 所有的參數只在手動加工界面下可以設置 ; 在手動工作狀態下,可以通過 HMI 選擇其他三種不同的功能,分別是 : 定長加工、直線插補和螺紋加工。選擇時只需點擊對應的按鈕即可。

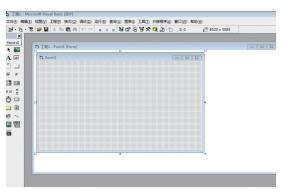

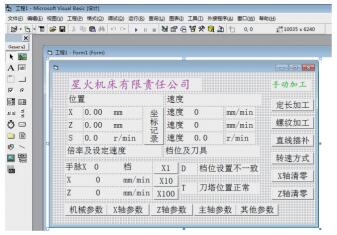

觸摸屏顯示按功能分為五個區域,即位置顯示區、速度顯示區、輔助功能顯示區、加工數據區以及工作狀態選擇區,如圖 4 所示。

圖 4 觸摸屏功能顯示界面

2.各類加工操作

(1)確定長度加工操作

確定長度加工用于進給設定的長度,以便能準確、簡便的加工有確定的一定長度要求的工件,這樣的操作可以減化操作工人的操作流程,減少操作工的操作誤差。

操作方法 :

a)在手動加工狀態將刀具移動至工件加工的起始點,即我們常說的對刀。

b)切換至定長加工工作畫面。

c)切換至定長加工工作畫面。

d)設定定長加工的長度,調節倍率旋鈕設定定長加工的速度。

e)啟動主軸,等待主軸轉速達到指令轉速,和變頻器配合有個轉速到達指令。

f)按下進給方向按鈕(X+,X-,Z+,Z-),也可手動搬動方向手柄來啟動對應方向的定長進給。

g)定長完成后,進給自動停止,等待下一次啟動信號。

(2)直線插補和多臺階操作

直線插補用于加工有錐度的工件,這種設計改變了普通臥車調節刀塔角度車削錐度的操作方法,減輕了工人的勞動強度,提高了勞動效率 ;還有確定尺寸的臺階類軸類零件,可根據加工尺寸確定圖形尺寸,控制系統可根據圖形能自動循

環加工完成。

圖 4 中選擇直線插補功能,除了左下區域的加工區是插補功能的特有區域外,其余區域與手動狀態一致。在加工區中,顯示了插補的方向,以及 X 軸和 Z 軸的設定長度。進給速度顯示方面,由于系統采用 X 軸運動插補 Z 軸運動的方式,運行期間 X 軸的進給速度取決于 Z 軸的進給速度,所以只顯示了 Z 軸進給速度的設定值,Z 軸的進給速度由進給倍率旋鈕調節。

(3)螺紋加工操作

圖 4 中選擇螺紋加工的顯示畫面,除了左下區域的加工區是螺紋功能特有區域外,其余區域與手動狀態一致。

螺紋加工用于車削螺紋工件,這樣的設計與數控臥車一致,加工工藝幾乎完全同數控系統的螺紋加工,給定螺距,再根據螺紋加工工藝給定主軸轉速即可完成螺紋切削,我們在研發過程中試切過多種螺紋,甚至雙頭螺紋,三頭螺紋,經過計算我們可以設置完成多種多頭螺紋的加工。

四、以 PLC 作為紐帶,連接機床和 HMI

在 “傻瓜” 類車床中,除了控制系統對車床各軸進行連續控制外,還需要對車床的多種機械行為做狀態監控和邏輯控制,完成控制裝置、執行部件和電氣控制系統相互之間信號讀取和傳輸,這些工作大多需要 PLC 來完成。

本次應用中 PLC 的程序主要完成刀架自動換刀、主軸自動換擋信號處理等。

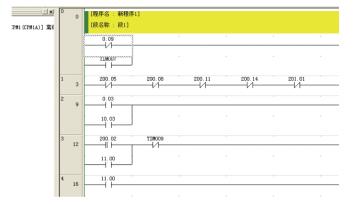

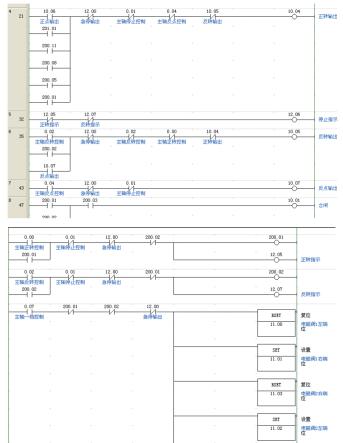

這里以歐姆龍 PLC 為例,選擇 OMRON 編程軟件,打開 CXP 軟件,左上角點擊創建新工程(見圖 5),即可進入梯形圖程序編寫界面如圖6 所示,這里不再贅述 PLC 軟件的編輯過程和操作方式等,很多 PLC 軟件操作大同小異,只是

輸入輸出的 I/O 代碼有所區別。

圖 5 在 CXP 軟件中創建新的梯形圖

圖 6 PLC 編寫畫面

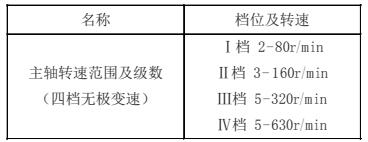

通車床對主軸部分的控制主要靠著 PLC 來實現,還有主軸部分的各個動作等。主軸換擋的控制過程也是在 PLC 中實現的。普通臥式車床主軸分為四檔,具體如表 1。

表 1 主軸檔位及級數表

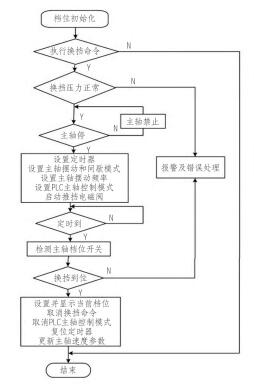

當 PLC 接收控制按鈕或者控制系統發出的換擋信號命令后,先查看換擋壓力是否正常,在正常狀態且主軸電機處于停止時,給 PLC 設置定時器,依據給定的目標檔位。主軸部分換擋梯形圖如圖 7 所示,主軸換擋控制流程如圖 8 所示。

圖 7 主軸換檔部分梯形圖

圖 8 主軸換擋控制流程

為其換擋電磁閥給出開合指令控制相應油缸,通過油缸來推動同一個軸上的齒輪前后移動。其中 PLC 必須設定主軸按照一定速度和頻率來擺動,擺動過程中推動齒輪嚙合。換擋完成則進行下一個動作,若不能完成設置超時時間,看檔位開關是否生效,若生效,則換擋完成。否則,PLC 進行錯誤報警處理,并能在顯示屏幕上顯示主軸換擋未完成字樣。

主軸在換擋時,主軸檔位較多,需在 PLC程序初始化模塊中掃描主軸油缸部分的 5 個檔位檢測開關,并對掃描到的檢測開關信號進行初始化處理 ; 上下兩個油缸分別檢測到一個開關就能確定一個主軸檔位,再根據機械齒輪結構確定這是哪個主軸檔位,PLC 記住組合的開關輸出相應的檔位,主軸運行中換擋指令不生效。

五、總結

該應用中利用 HMI 和 PLC 的配合來控制普通車床,可大大提高車床的可操作性,便于人性化操作,進而解決人機協調問題 ; 同時對需要新開發的專用車床控制簡單方便,實現主軸自動換擋,對普通車床的各機械部分、液壓部分等控制對象的邏輯控制。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com