航空航天高精密法蘭盤的加工

2024-4-15 來源: 天津市緊固連接技術企業重點實驗室 作者:張博威 楊 斌

【摘要】:介紹一種高精密法蘭盤加工方法。著重分析零件的材料特性和結構特征,以及加工過程中的影響因素。通過工藝過程優化、切削參數變更、裝夾方式改進和殘余應力去除等措施,運用不同的方法對加工過程中的切削量和切削力進行控制,同時采用機床調整和消除振動等手段,滿足了法蘭盤零件自身的精度要求和裝配性能,實現組件產品應有的功能。

【關鍵詞】:高精密 ;法蘭盤 ;17-4PH ;影響因素 ;工藝優化 ;精度要求 ;裝配性能

1. 序言

圖 1 為法蘭盤軸承整體結構。法蘭盤是法蘭盤軸承實現小游隙和自調心功能的重要零部件,其自身的尺寸精度和幾何公差對整個軸承的使用功能起著決定性作用。法蘭盤內球面的加工精度和安裝孔位的定位精度,直接決定了軸承的使用壽命和性能,同時影響裝配后與整個軸承的調心能力的強弱和偏轉力矩的大小。而調心能力、偏轉力矩和游隙大小直接影響組件功能的實現。為了滿足法蘭盤軸承的整體功能需求,提高自身精度等級,設計人員對法蘭盤的機械加工提出了更加嚴苛的要求。

圖 1 法蘭盤軸承整體結構

2. 法蘭盤材料和結構分析

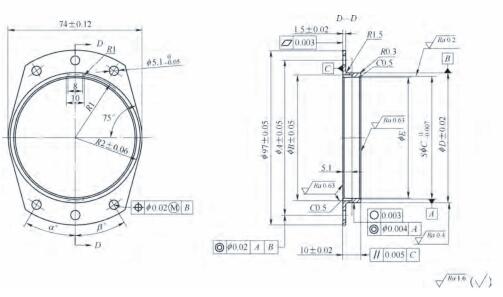

法蘭盤零件結構如圖 2 所示,材料為 17-4PH(0Cr17Ni4Cu4Nb),屬于馬氏體沉淀硬化型不銹鋼,相對于普通不銹鋼而言,其具有較高的耐蝕性及優良的冷熱加工性能,適于制作有某些特殊使用要求的高品質產品。法蘭盤最大外徑達 97mm,而最薄處壁厚僅 1.4mm,同時要求平面度 0.003mm,表面粗糙度值 Ra=0.63μm。

而法蘭與軸承外圈的配合面 SφC 0 -0.007mm,需要在滿足自身精度和表面粗糙度值R a=0.2μm的同時,與 φ(A±0.02)mm 互為基準,一起滿足定位孔 φ0.02mm 同軸度和位置度的包容要求。分析可知,大切削量條件下,保證各個尺寸的位置精度和幾何公差是法蘭盤加工的難點,為滿足各個尺寸自身的平面度和表面粗糙度條件,加工過程中切削參數的選擇就顯得尤為重要。

圖 2 法蘭盤零件結構

法蘭盤零件精度要求極高,尺寸相對較大,去除余量較多,壁厚較薄,剛性較差,材質易變形,加工制造過程中存在合格率偏低、質量不穩定等問題,是非常典型的高精度、高要求難加工零件。

3. 法蘭盤加工影響因素分析

3.1產品自身形變

法蘭盤零件坯料為 17-4PH 馬氏體沉淀硬化型不銹鋼,加工過程中需要切削去除較多原材料。車削加工完畢后,剩余的產品自身內部結構變化較大,原有的應力平衡遭到破壞,工件內部殘余應力導致產品嚴重變形,尺寸嚴重超差,甚至工件報廢。

實際機械加工過程中,大量材料被切除掉,只有較大的裝夾力才能保證工件應有的剛度,而17-4PH 材質剛度較差,不當的裝夾方式會造成工件形變,并伴隨金屬材料切削過程的繼續而愈加顯著,甚至造成工件報廢。

3.2車削過程中產生的振動

法蘭盤為航空航天領域的高精度薄壁零件,材料在加工過程中去除較多,同時對表面質量要求極高。薄壁產品自身的剛度隨著車削過程的不斷進行,也一直處于不斷變動之中。材料的去除過程(包括車削和銑削加工)產生的變形和加工振動在不斷變化,會同時導致零件的輪廓要素和中心要素的幾何精度同步變差,這也嚴重影響了薄壁零件整體使用性能。

4. 法蘭盤加工精度保證方法

4.1工藝路線的選擇

法蘭盤為典型的高精度薄壁類環形兼具左右對稱和中心對稱的零件,中間有幾何精度要求較高的安裝孔,安裝面平面度和表面粗糙度要求較高。如果使用傳統的徑向裝夾,由于零件壁厚最薄處僅 1.4mm,因此徑向力會導致法蘭盤徑向尺寸超差。

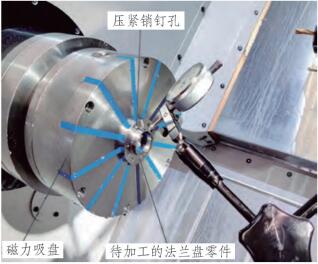

若在零件粗加工階段,使用退火處理后的棒料,將外徑和端面光整后裝夾外徑,一次裝夾進行內徑打孔和擴孔,再進行小外徑的切削,通過熱處理應力釋放后,再進行后續零件半精加工和精加工,可以保證應力釋放條件下零件的加工精度 ; 若采用磁力吸盤和定位銷釘配合裝夾的方式,能夠實現軸向壓緊的無徑向力裝夾方式,可以大大減小加工過程中由于裝夾力產生的法蘭盤徑向形變,提高機械加工的尺寸精度和幾何精度,保證零件加工的最終效果。

法蘭盤加工工藝流程 : 雙端面留 1mm,其余面留0.15mm粗車→去應力處理→雙端面磨削→調質處理(σ b ≥ 1050MPa)→一次裝夾精車輪廓→精銑安裝缺口→冷熱循環穩定處理→線切割→表面處理→總檢入庫。

4.2加工方式方面采取的措施

根據法蘭盤零件的外形、材料及結構等特點,對加工過程中可能存在的影響因素進行分析,結合法蘭盤零件加工路線,對零件在機械加工階段的必要工藝措施進行有針對性的控制。

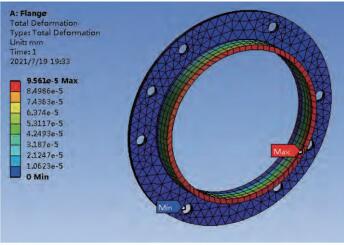

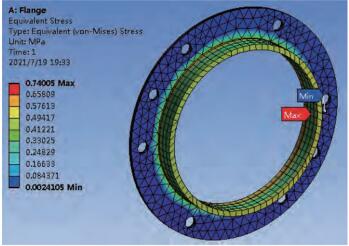

(1)應用磁力吸盤和徑向銷釘定位方式進行裝夾法蘭盤在精加工滾道時,采用磁力吸盤吸附、徑向壓緊銷釘定位的裝夾方式(見圖 3),由于能夠很好地減小零件在加工過程中承受的徑向作用力,因此也就減小了法蘭盤零件的徑向形變,從而能夠提高機械加工的精度,尤其是同軸度的改善較為明顯。圖 4、圖 5 分別為該零件在現有裝夾方式下,在機床上高速旋轉的情況下的有限元應變和應力分析。從分析結果可以看出,該裝夾方式的最大位移值處在中間孔的下邊緣處,位移的最大量約為 0.1μm,夾持和旋轉在滾道內側共同產生的應力僅為0.74MPa,由此可以得出結論:該裝夾方式對精度影響很小。

圖 3 法蘭盤精車工序裝夾方式

圖 4 法蘭盤精車滾道工序裝夾應變有限元分析

圖 5 法蘭盤精車滾道工序裝夾應力有限元分析

(2)加工機床、刀具及切削用量的選擇該產品原材料為 17-4PH 馬氏體沉淀硬化型不銹鋼,為了保證良好的切削性能,粗車后對產品進行調質熱處理,經過調質后的零件硬度為32~34HRC,屬于 “硬車” 的范疇。這有利于提高零件的表面質量和加工精度,進而實現以車代磨的目的。

本次采用的是加工精度較高的硬車專用設備,并配備專用的磁力吸盤,吸力大小能夠通過線圈電流大小進行節。

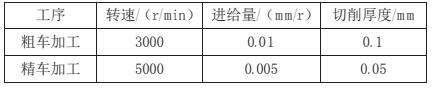

切削用量選擇見表 1。

表 1 切削用量

4.3加工過程采取的措施

(1)加工過程和切削余量的選擇 從零件自身的特點進行分析,由于零件為不完整的環形,因此為了保證加工過程中旋轉工件的穩定性和減小振動值,先精車法蘭盤各部位至成品尺寸,再加工銷釘孔和安裝缺口,最后通過線切割去除75°以外的環形余量,既避免了斷續車削帶來的振動和刀具破損,同時又能在切割余量去除前加工出銷釘孔進行徑向限位。為保證加工效率和加工精度,均衡考慮,在粗加工后進行淬火和高溫回火(調質處理),在滿足產品力學性能要求的同時,提高硬車削的表面質量。考慮到變形和切削效率的雙重因素,經多批次工藝試驗比對,將硬車削余量控制在 0.5~1mm。尤其是在精加工內球面 SφC 時,既要保證 Ra=0.2μm 的表面粗糙度和 0.002mm 的圓度,又要保證切削余量在0.2~0.8mm。法蘭盤待精車狀態如圖 6 所示。

圖 6 法蘭盤待精車狀態

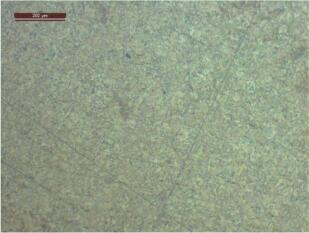

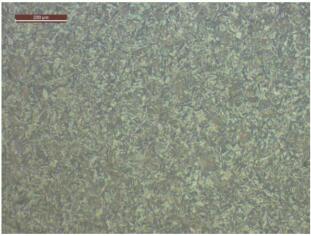

(2)加工殘余應力的去除 法蘭盤零件在粗加工后,內部會產生很大的殘余應力,一方面影響材料的屈服強度,另一方面由于應力釋放而影響后續工序的加工精度。由于如果不去除殘余應力,則在其緩慢釋放的過程中,會對產品整體的性能造成很大的影響和危害,因此在大量去除材料后,應及時進行去應力熱處理,在精加工后進行冷熱循環處理,通過深冷和熱循環保證材料組織的穩定性。經過冷熱循環后,能有效去除殘余應力以穩定尺寸,同時還能夠強化法蘭盤自身的結構,提高后續表面處理的合格率,保證產品的尺寸精度和幾何精度,以確保最終的加工質量。圖 7、圖 8 分別為相同倍數下應力去除前后材料的組織成分。

圖 7 應力去除前材料的組織成分

圖 8 應力去除后材料的組織成分

(3)加工過程的振動強度控制 薄壁件加工精度和質量的重要影響因素為切削振動強度。加工過程中通過增加輔助支撐,使工件剛度增大,切削力更加平衡。抑制加工振動是保證加工質量的重要方法。加工過程中,提高吸盤的電磁吸力,使法蘭盤大端面能夠更加緊密地貼在磁力吸盤上,以提高整體剛度。經調整后多次試切,采用非磁性刀具,配合高濃度的切削液,法蘭盤機械加工精度可以顯著提高。

5. 結束語

本文介紹了法蘭盤零件的加工方法,針對零件的材料和結構特點,以及加工過程中的影響因素,采取有效的工藝改進措施。通過裝夾方式的改進,采用磁力吸盤配合軸向定位銷安裝工件,避免徑向裝夾力。通過試切加工對比,選用適當的切削用量,降低因裝夾應力和切削應力對工件產生的變形影響。通過熱處理工藝調整,粗加工和調質處理后進行精加工,不僅提升零件硬度,滿足產品力學性能要求,而且增強薄壁零件的自身剛度,在高速硬車削狀態下,能夠顯著提高表面質量和加工質量 ; 通過調整加工過程中的切削余量,合理分配尺寸公差,保證零件加工精度 ;通過增加磁力吸盤的線圈,增大吸附力并提高工件剛度,消除因設備振動對零件精度的影響。

以上加工方法同樣適用于相近材料(9Cr18、9Cr18Mo 和 2Cr13)的法蘭盤類零件,為此提供了實用的參考和借鑒。因裝夾力導致的形變問題,可借鑒文中磁力吸盤配合定位銷的裝夾方式 ; 因切削量較大導致的零件變形,可借鑒文中去應力退火和冷熱循環相結合的熱處理方式 ; 外形不規則或者異形法蘭盤零件,可采用車削加工完畢后再進行輪廓線切割的加工方式,避免斷續切削造成的振動和刀具破損,從而保證加工精度。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com