數控機床液壓松拉刀機構故障處理

2023-12-21 來源: 昌河飛機工業(集團)有限責任公司 作者:錢飛,劉駿,胡輝

[摘要]隨著機床自動化程度越來越高,越來越多的采用自動換刀裝置。主軸松拉刀機構是實現刀具在主軸上自動松開、夾緊的核心部件,其控制復雜、使用頻率高,因此主軸松拉刀機構故障是數控設備常見的故障之一,主軸松拉刀動作主要涉及電氣控制、液壓回路、機械傳動等方面,任何環節出現問題,主軸松拉刀動作都無法正常運行,數控設備無法準確執行換刀動作 [1]。文章根據日常對數控設備的維護保養經驗,從松拉刀機構工作原理及典型維修案例入手,針對液壓控制方式主軸松拉刀機構使用過程中出現的問題進行分析,總結數控機床主軸液壓松拉刀系統典型故障的分析與處理方法。

[關鍵詞]數控機床 ;液壓控制 ;主軸系統 ;松拉刀機構

0、引言

數控機床是高精度自動化設備,其中主軸松拉刀機構是機床的核心部件。機床主軸換刀過程中需要松拉刀機構實現刀具的松開和夾緊,同樣,在切削加工時,為防止刀具脫開更需要松拉刀機構進行刀具的夾緊。主軸松拉刀機構一般采用氣動或液壓控制方式,液壓控制方式結構復雜,故障率高,維修難度大。因此,文章針對液壓控制方式的主軸松拉刀系統結構展開分析,總結典型故障的處理方法,為此類松拉刀機構日常保障和故障處理提供可靠的途徑方法,有效提升數控設備運行過程中的安全性及可靠性,縮短設備故障停機時間。

1、數控機床主軸松拉刀結構分析

要準確判斷分析主軸松拉刀機構出現故障的原因,首先要對此套機構結構原理及松拉刀的執行動作過程有一個深入了解。液壓控制的主軸松拉刀機構,主要特點是配備了一套液壓系統,通過液壓驅動完成刀具的松開和夾緊等動作,機械結構主要由前端拉爪、頂桿、碟簧等部件組成,如圖1所示。

圖1 松拉刀機構示意圖

具體動作執行過程 :松拉刀機構液壓系統泄壓,碟簧伸張并產生彈力,在碟簧彈力的作用下,將頂桿向后推,并在頂桿后移動的同時,拉爪撐開卡爪并卡住刀柄卡槽,此時將刀柄拉緊(其中拉緊力由碟簧產生),以此實現刀具的夾緊,可有效防止加工過程中突然斷電致使刀柄脫落。液壓系統執行端為一單作用活塞缸,該活塞缸活塞與頂桿后端相接,松拉刀機構刀具放松時,油缸上腔進油,油缸靠近頂桿一側油腔接入回油,通過液壓系統施加壓力,油缸活塞將頂桿向前推,碟簧被壓縮,拉桿頂出,拉爪收縮,刀柄此時松開。其中,主軸松拉刀機構為判定其執行動作是否到位,會在活塞桿上下移動的極限位置布置感應開關,用來檢測刀具拉緊和松開狀態 [2]。

2、主軸松拉刀故障典型案例介紹

2.1 案例1

故障現象 :一臺五坐標立式加工中心,該設備在加工過程中,出現主軸無法松刀故障現象。

該主軸松拉刀機構通過液壓控制,屬于常見的液壓松拉刀結構 :通過對該主軸液壓松拉刀結構進行分析,發現主軸在換刀過程中,由于松拉刀機構長時間頻繁動作,松拉刀機構的拉爪、拉桿、彈簧以及液壓控制系統(含液壓管路、電磁閥、活塞油缸、液壓泵等)出現磨損、劣化,從而造成液壓松拉刀機構出現無法松刀的故障。可能原因有 :①液壓油泵壓力不夠。②液壓閥、管路堵塞。③液壓缸存在泄漏引起松刀液壓壓力不穩定。④刀爪有異物導致刀爪無法完全松到位,導致卡刀。⑤刀爪伸出尺寸超出范圍。⑥碟簧存在缺陷,導致偶發松刀過程中,碟簧伸張不完全,引起刀爪伸長值及拉力值發生變化。為進一步確認故障產生的原因,采用以下方法進行逐一分析和排除。

(1)第一步。分析液壓控制部分 :無法正常松拉刀可能是后端活塞缸壓力不足,導致活塞無法運動引起的。通過打開主軸防護罩,檢查液壓管路、液壓控制閥以及液壓缸本體是否存在泄漏情況。發現液壓管路沒有破損、彎折,油缸無泄漏,基本排除因油液外漏造成壓力不穩的原因。

(2)第二步。檢查油液壓力 :測試送拉刀動作,發現主軸松刀狀態中,液壓油泵輸出壓力12MPa(主軸標準松刀壓力 14MPa),略小于標準值,初步懷疑是液壓閥阻塞所引起主軸松刀壓力過低。于是將液壓閥進行拆卸清洗,清除閥組內部異物。重新安裝后,主軸送拉刀壓力為14MPa,但仍然無動作,基本排除是松拉刀機構液壓系統造成的問題。

(3)第三步。①檢查拉刀機構機械結構,檢查主軸拉爪,對主軸拉爪內異物進行清理,防止松拉刀出現卡滯。②檢查測量刀爪伸長值和拉力值發現,刀爪伸長值為10.8mm,超出刀爪伸長值標準范圍10.5±0.1mm。因此對刀爪進行調整,調整后測量刀爪伸長值 10.6mm,拉刀力值為25.4kN(范圍22 ~ 34kN),均符合要求,如圖2所示。

圖2 拉刀力測試

通過對上述機械結構進行調整后,對主軸拉爪機構進行檢查試運行,經過多次換刀測試,主軸松拉刀正常,數控系統未出現報警現象,故障排除,設備恢復正常。

2.2 案例2

故障現象 :一臺橋式龍門五坐標加工中心在加工過程中,其主軸裝置無法正常松拉刀,無法完成換刀動作,設備無法正常加工使用。

該橋式龍門五坐標加工中心機床配置的是電主軸,其松拉刀裝置采用液壓方式驅動、碟簧拉緊的控制方式,但與一般松拉刀結構不同的是其采用了氣液增壓、蓄能器儲備壓力的控制方式,正常情況下由氣液增壓泵將壓力增加到需求壓力,同時壓縮蓄能器進行壓力儲備。當松刀時,蓄能器中壓力輸出,通過控制電磁閥開啟,油液作用于主軸松刀油缸,將拉桿向前推,撐開拉爪,產生松刀動作。

當拉刀時,電磁閥關閉。而氣液增壓泵形成獨立的控制系統,用于保持蓄能器壓力穩定,當壓力低于額定壓力時,增壓泵工作將壓力補充到額定壓力。氣液增壓泵工作原理類似于壓力增壓器,通過壓縮空氣對橫截面積較大的活塞施加一個很低的壓力,當此壓力作用于另一個小面積活塞上時,會產生一個高壓。通過一個二位五通氣動換向閥換向工作,增壓泵能夠實現連續運行。由單向閥控制的高壓柱塞不斷的將液體單向排出,增壓泵的出口壓力大小與壓縮空氣驅動壓力有關。當驅動部分和輸出液體部分之間的壓力達到平衡時,增壓泵會停止運行。當輸出壓力下降或壓縮空氣驅動壓力增加時,增壓泵會自動啟動運行,直到再次達到壓力平衡后自動停止,同時采用單氣控非平衡氣體分配閥來實現泵的自動往復運動。

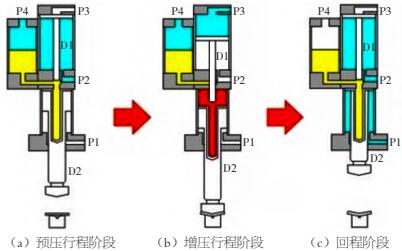

氣液增壓缸運行過程中分為3個行程階段,如圖3所示。

(1)預壓行程階段。P4進氣 P1排氣,增壓缸前軸下降,預壓完畢。

(2)增壓行程階段。P3進氣 P2排氣增壓缸活塞下降,進行增壓。

(3)回程階段。P1/P2 進氣,增壓缸活塞前軸回位,此刻動作完成。

圖3 氣液增壓缸動作原理圖

氣液增壓缸則是將一油壓缸與增壓器作一體式結合的機構,使用壓縮空氣作為動力源,利用增壓器內部活塞 ;兩端大小不同截面面積輸出不同壓力,其基本遵循帕斯卡能量守衡原理,因為壓力不變,當受壓面積由大變小時,則壓強也會變化,從而達到將氣壓提高數十倍的效果。

針對設備本次出現無法正常松拉刀的故障,通過對液壓控制系統進行檢查,發現增壓泵無法產生壓力。將增壓泵進行拆卸分解,對部件逐一檢測、排查,發現主要原因是 P2 與 P3 腔體之間密封件出現磨損,導致增壓過程中,在 P3送入壓縮空氣后,氣體出現泄漏,大部分壓力從 P2口泄壓,無法推動 D1活塞運動,導致最終無法進行增壓。由于增壓過程沒有完成,壓力達不到系統所設定壓力,無法推動換向閥換向,不能進入下一個動作,增壓缸一直處于停止等待狀態,導致回路無法建立系統壓力。針對此情況,將 D1活塞的密封圈進行優化改進,根據腔體尺寸將密封圈作增厚處理,保證其能承受更大的壓力。對安裝改進后的活塞密封進行泵的安裝測試,經檢查并進行多次換刀測試,氣液增壓泵正常工作,液壓壓力表上顯示的液壓壓力值符合松拉刀額定壓力要求,且壓力能長時間保持不變化,同時電氣壓力檢測觸點可以達到高電平輸出信號,說明液壓系統壓力達到正常范圍之內,且經過多次換刀試驗,設備均能工作正常,說明該故障已完全排除,設備恢復正常。

3、結束語

數控機床主軸松拉刀機構屬于機床的關鍵部件,其可靠和穩定程度直接影響機床的加工效率及零件的加工品質,但油液控制的松拉刀機構具有復雜程度高、故障率高、可維修性差的特點,為機床的日常維護帶來了一定的困難。對于設備維護人員來說,需要熟悉其工作原理,同時需加強設備的日常保養,尤其是主軸松拉刀機構等核心部件保養工作,防止核心部件非正常磨損、劣化,維持核心部件的良好狀態,延長使用壽命,保證核心部件的性能指標。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com