普通臥式車床的幾項技術改進

2024-5-9 來源: 秦皇島港股份有限公司雜貨港務分公司 作者:費菲

摘 要:對普通臥式車床進行技術改進,包括可調式自動套絲、攻絲輔助夾具,減振刀座的設計、鏜孔夾具以及球面加工輔助刀架,改善工件加工質量,擴大車床加工范圍。對普通臥式車床的技術改進結構簡單、安裝方便、成本低、使用效果好,便于使用操作人員接受和應用,具有較高的推廣價值。

關鍵詞:普通臥式車床;螺紋加工;車刀減振;球面加工;車床鏜孔

0 引言

普通臥式車床屬于機加工行業中基本、應用廣泛的設備。作為港口企業,普通臥式車床主要用于起重吊裝機械非標準零件的加工,如軸類、銷類、螺紋類等的機加工件,考慮到制造工藝、制造成本以及操作人員技能水平的限制,對普通臥式車床進行技術改進,對于普通臥式車床改善加工工藝,拓展應用范圍有很大的幫助。

1、車床用可調式自動套絲裝置的設計制作與使用

1.1 工件外螺紋加工方式

普通車床加工完成的外螺紋,其一般采用車削螺紋或者手工套絲法加工。車削加工即將工件固定在卡盤上,工件旋轉,根據工件螺距、導程、牙型等參數的要求,車刀沿工件的軸向和徑向進給,通過車刀刀刃的運動軌跡完成外螺紋的加工。在實際操作中容易出現打刀、亂扣、螺距錯誤、螺紋表面粗糙度過大、加工精度不達標的問題,成品率較低。手工套絲法即將工件固定于老虎鉗上,將板牙放入板牙架內,用板牙對準工件,手動旋轉板牙架完成工件外螺紋加工。此法要求操作者在手動套絲的過程中用力均勻,保證工件軸線與板牙表面的垂直以及工件軸線與板牙中心線的同軸度,容易出現外螺紋歪斜、板牙損壞的情況。

1.2 車床用可調式自動套絲裝置的工作原理

結合普通車床的結構特點以及板牙套絲原理,設計一套車床用可調式自動套絲裝置。臥式車床型號為 CW6163C,其尾座套筒裝有頂尖,用于機加工以及長軸定位,將頂尖取下更換為自動套絲裝置,在外螺紋加工過程中,工件裝夾于卡盤上,板牙安裝于自動套絲裝置內,將所需尺寸的板牙套對準工件,工件低速旋轉,當切出一兩圈螺紋之后,板牙自動進給,達到所需螺紋長度時工件反轉,板牙自動退出。

1.3 車床用可調式自動套絲裝置的結構設計

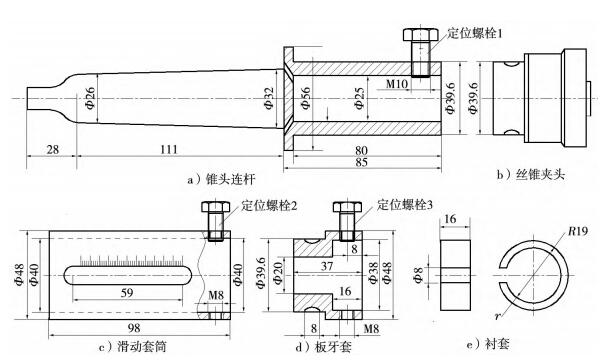

車床用可調式自動套絲裝置,包括錐頭連桿、滑動套筒、板牙套、定位螺栓、襯套,整個裝置采用 45# 鋼制作,其強度、硬度以及耐磨度滿足使用要求,零件尺寸如圖 1 所示。

圖 1 自動套絲裝置零件圖

安裝于尾座套筒內部錐度為莫氏 5 號,因此,錐頭連桿的頭部設計為莫氏 5 號錐柄,保證錐頭連桿的錐柄實現自動套裝置的自動定心,保證板牙與工件的同軸度。在錐頭連桿部分設計通氣孔,解決由于空氣壓力使滑動套筒無法前進的問題。

滑動套筒套入錐頭連桿的尾部,板牙通過滑動套筒在自動套絲裝置上移動,為套絲提供行程,滑動套筒上表面有刻度,可以控制螺紋加工長度。板牙套連接板牙和滑動套筒,其尾部裝入滑動套筒內,用 2 個定位螺栓固定,其凸臺卡在滑動套筒出口。襯套置于板牙套和板牙之間,針對不同直徑工件的套絲要求,根據所選用的板牙外徑,制作襯套置于板牙套內,用于板牙的安裝,達到不同直徑螺紋加工的要求。3 個定位螺栓起定位作用,定位螺栓 1 用于固定滑動套筒和錐頭連桿,其插入滑動套筒槽內,保證滑動套筒只能沿軸線運動;定位螺栓 2 用于將板牙套固定于滑動套筒內;定位螺栓 3 用于將板牙固定于板牙套內。

安裝過程為:先把板牙裝入裝有襯套的板牙套中,用定位螺栓 3 固定;再將滑動套筒套入錐頭連桿中,一側使用定位螺栓 1限制行程,另一側使用定位螺栓 2 將板牙套螺栓與滑動套筒固定在一起;之后將裝置裝在車床尾座套筒內,調節工件與尾架位置;主軸低速運轉,板牙便自動往前送進,完成后調整主軸反轉,

板牙自動退出,完成套絲。

2、車床用可調式自動攻絲裝置的設計制作與使用

2.1 車床加工件內螺紋加工現狀

普通車床加工內螺紋一般采用車削螺紋或者手工攻絲法加工。車削加工內螺紋適用于內徑大于 20 mm 的軸套類零件,手工攻絲法在實際操作中工作效率低,容易出現外螺紋歪斜、絲錐折斷的情況。

2.2 車床用可調式自動攻絲裝置的工作原理

設計一套車床用可調式自動套絲裝置,在車床尾座安裝自動攻絲裝置,使用時,工件裝夾于卡盤上,自動攻絲裝置安裝在尾座上,調整加工件和尾座的距離,車床正轉,絲錐攻絲,當滿足攻絲深度時,工件反轉,裝置自動退出。

2.3 車床用可調式自動攻絲裝置的結構設計

車床用可調式自動攻絲裝置,裝置與自動套絲裝置類似,絲錐夾頭上裝有相應尺寸的絲錐,絲錐夾頭安裝于滑動套筒上,用定位螺栓 2 在滑動套筒兩端固定,滑動套筒安裝在錐頭連桿上,定位螺栓 1 使滑動套筒在錐頭連桿尾部沿軸向滑動。裝置安裝

簡單、故障率低,自使用以來成品率提高了 80%,大幅降低工人的操作難度。

3、車床用減振刀座的設計制作與使用

3.1 車床刀具使用存在的問題

使用普通車床加工工件的過程中,對于加工余量較大的情況,例如直徑差距較大的階梯軸、模數較大的蝸桿、螺距較大的螺紋等工件,切削力較大,其加工過程中很容易引起振動。一般情況下,機加工引起的振動不可避免,但需控制在合理的范圍內,一旦振動過于劇烈,一方面會對刀具將產生較大的磨損,導致刀具出現斷刀、崩刃、過度磨損等情況;另一方面,劇烈的振動直接影響加工工件精度,在作業過程中需要校正刀具的位置,降低普通車床的生產效率。

3.2 減振刀座的工作原理

設計制作車床用減振刀座,用于連接刀架和車刀,減少在加工過程中切削力產生的振動,提高加工質量。車床用減振刀座的設計原理在于減輕車削加工時刀頭受到的切削力對車床的影響。一方面,在減振刀座的材質上選擇剛性強的材料,不容易產生振動;另一方面,在減振刀座結構中,添加能夠減弱切削力的設計。當切削力較大時,減振刀座能吸收一部分切削力,不容易發生扎刀現象,能夠較好保證零件質量。在設計時需要考慮減振刀座的適配性,保證一次成型制作后,可長期滿足多種規格的刀具使用。

3.3 車床用減振刀座的結構設計

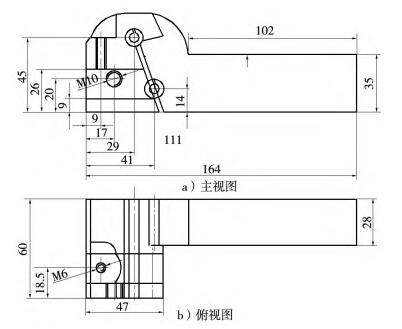

根據減振刀座的設計原理,所設計的減振刀座如圖 2 所示。刀座側面開兩個通孔,分別安裝減振套件,減振套件為有缺口的圓筒,插入通孔中;減振刀座沿斜向開設一細長槽;刀具插入后,采用螺栓固定。車刀切削零件時,切削力由刀頭傳入刀座,刀座中的減振套件,受力后可發生彈性形變,減小切削力;同時減振刀座前半部與后半部之間存在一條寬為 3 mm 的斜向間隙,受力時該間隙可以縮小,使刀座產生微量的讓刀,從而減小切削力、減少振動。減振刀座可以更換不同類型的車刀,如尖刀、梯形螺紋刀等,滿足操作工在零件加工時對不同車刀的使用需求。

圖 2 減振刀座

3.4 車床用減振刀座的使用效果

減振刀座投入使用后,車削作業時,車刀振動明顯減少,廢品率大幅度降低,對操作者的技能水平要求也相應降低,同時提升作業效率近 30%。

4、結語

對普通車床進行一些技術改進,能改善其加工質量,擴大加工范圍。對普通臥式車床的技術改進結構簡單、安裝方便、成本低、使用效果好,產品質量得到提升。與購置功能更強大的新設備相比,根據企業自身加工需求,有針對性地對普通車床進行一些技術改造,以提高生產能力和產品質量,是一條低成本、見效快的可行之路。同時,技術改造沒有改變普通臥式車床的原有結構和加工方式,便于使用操作人員接受和應用,具有較高的推廣價值,對企業的良性發展具有深遠的價值和意義

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com