摘要:為了驗證正交變傳動比面齒輪副設(shè)計的正確性, 用三軸數(shù)控機床加工正交變傳動比面齒輪。運用空間齒輪傳動嚙合理論及三軸數(shù)控機床的基本原理,建立了刀具與非圓齒輪的空間坐標(biāo)系、正交變傳動比面齒輪加工坐標(biāo)系、齒頂圓角模型以及數(shù)控加工模型。得到了刀具到非圓齒輪的坐標(biāo)變換矩陣、非圓齒輪齒面到正交變傳動比面齒輪齒面的坐標(biāo)變換矩陣、過渡曲面方程以及加工過程中刀具運動矩陣。用三軸數(shù)控機床加工正交變傳動比面齒輪,并對該齒輪副進行對滾實驗以及齒面測量實驗。實驗結(jié)果表明:三軸數(shù)控機床加工的正交變傳動比面齒輪齒面精度較高。證明了正交變傳動比面齒輪副設(shè)計以及三軸數(shù)控機床加工正交變傳動比面齒輪方法的正確性。

正交變傳動比面齒輪傳動是非圓齒輪與非圓面齒輪相互嚙合,相交軸為90°的齒輪傳動,可以實現(xiàn)相交軸之間的變傳動比運動。而面齒輪傳動是圓柱齒輪與面齒輪相互嚙合的齒輪傳動 。目前面齒輪傳動主要應(yīng)用于直升機主減速器傳動裝置的分流傳動結(jié)構(gòu)[2],應(yīng)用范圍狹窄,其主要原因是:面齒輪設(shè)計復(fù)雜,加工精度不高,磨齒困難等。以上原因制約了面齒輪傳動的發(fā)展與應(yīng)用。日本佐賀大學(xué)在面齒輪滾齒加工方面研究出一種少齒數(shù)的大螺旋滾齒刀加工面齒輪的方法 。波茲南科技大學(xué)對面齒輪的銑削加工方法做了研究 。Litvin研究團隊對面齒輪的研究做出了重要的貢獻 。我國對面齒輪研究起步較晚,尤其是面齒輪加工方面。近幾年,南京航空航天大學(xué)、西北工業(yè)大學(xué)等在面齒輪的磨齒方面 進行了研究,特別是南京航空航天大學(xué)在面齒輪磨削方面研究了蝸桿磨削面齒輪的方法 ;南京航空航天大學(xué)、西北工業(yè)大學(xué)等在面齒輪的插齒加工 方面做了研究。本文提出一種正交變傳動比面齒輪傳動,相比一般的面齒輪,可以實現(xiàn)變傳動比傳動。正交變傳動比面齒輪齒面在圓周方向的高度是變化的,不能用傳統(tǒng)的插齒機床加工。為了解決這種新型面齒輪的制造問題,本文探討該面齒輪的三軸數(shù)控加工方法,也為后續(xù)的研究打下基礎(chǔ)。

1 、正交變傳動比面齒輪的設(shè)計

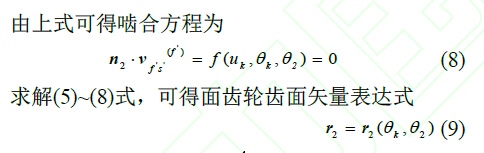

1.1 正交變傳動比面齒輪加工原理

正交變傳動比面齒輪的加工刀具為漸開線圓柱齒輪,如圖1(a)所示。正交變傳動比面齒輪副實體如圖1(b)所示。

圖1 刀具的漸開線齒廓和正交變傳動比面齒輪副

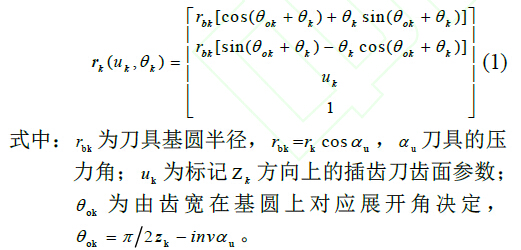

刀具的齒廓具有對稱性,只需表示出一半的齒廓,另一半可以通過對稱得到,刀具左齒廓方程表示為

![]()

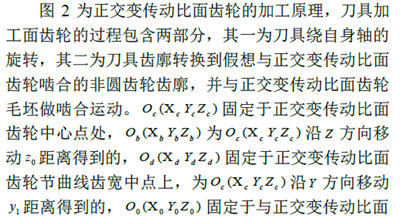

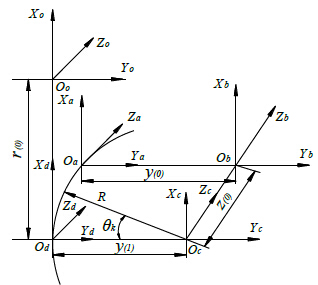

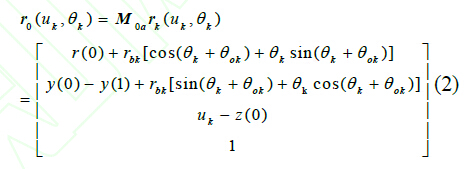

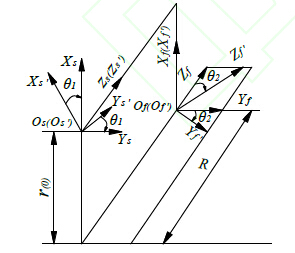

圖2 刀具與非圓齒輪的位置關(guān)系

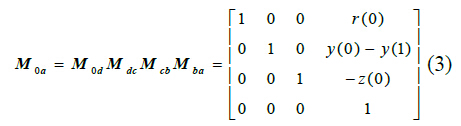

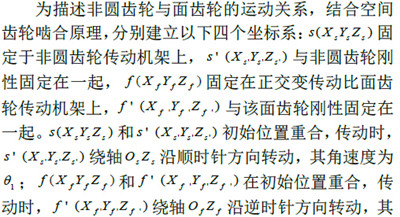

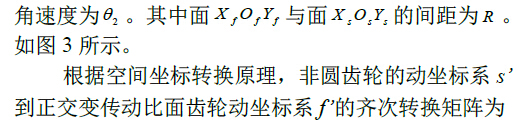

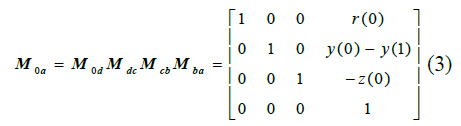

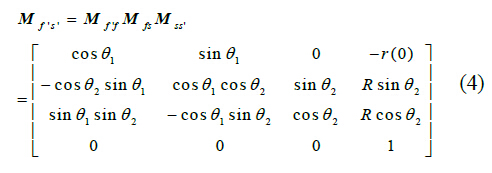

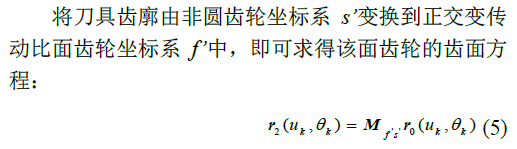

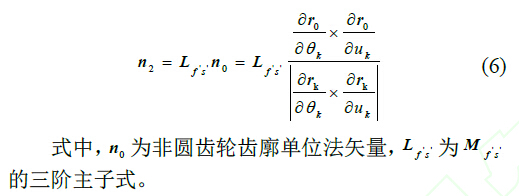

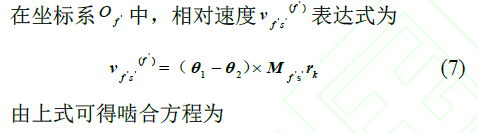

將刀具齒面方程的坐標(biāo)系Sa 變換到假想與正交變傳動比面齒輪嚙合的非圓齒輪的坐標(biāo)系So,齒廓的矢量表達(dá)式變?yōu)?/font>

其中

1.2 正交變傳動比面齒輪齒面模型

圖3 正交變傳動比面齒輪的加工坐標(biāo)系

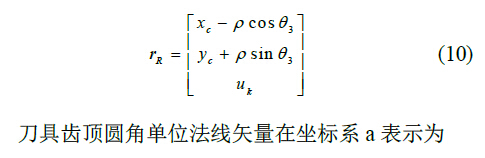

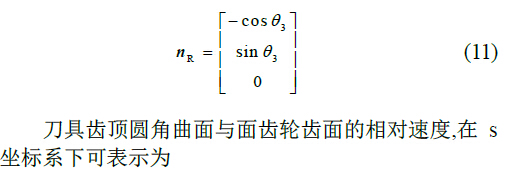

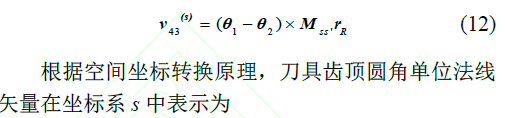

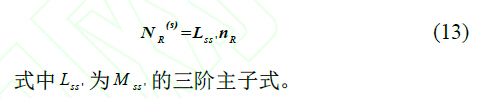

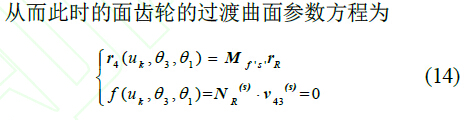

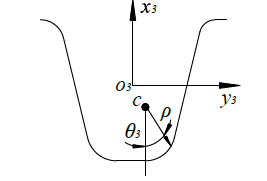

1.3 過渡曲面

加工刀具的齒頂角處存在圓角,圓角半徑為ρ,如圖4 所示,此時的過渡曲面,是由刀具齒頂圓角形成的。若在坐標(biāo)系k 中,刀具齒頂圓角中心C 的坐標(biāo)為(xc,yc),則刀具齒頂圓角的參數(shù)方程為

圖4 齒頂圓角

2 、正交變傳動比面齒輪的加工模型

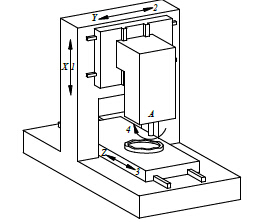

正交變傳動比面齒輪每個齒廓不盡相同,需要三軸聯(lián)動以上的機床進行加工。本文探索的是三軸聯(lián)動數(shù)控機床加工該面齒輪的方法。機床模型如圖5 所示。

圖5 三軸數(shù)控機床模型

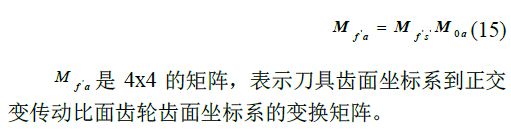

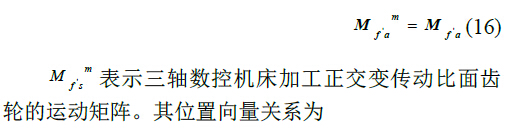

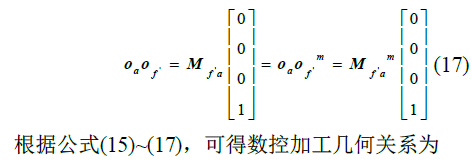

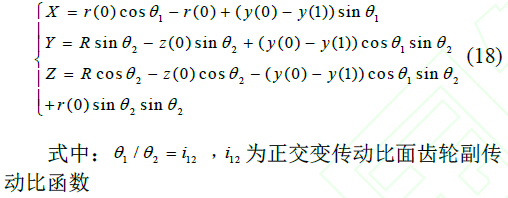

齒輪的加工取決于刀具與面齒輪毛坯的相對位置關(guān)系。為了確保其在坐標(biāo)變換中相對位置與相對運動的正確性,需要建立刀具坐標(biāo)系變換到工件坐標(biāo)系的坐標(biāo)變換矩陣,保證加工過程中數(shù)控軸控制刀具按照正確的運動關(guān)系運動,該變換矩陣為

根據(jù) 公式(18),可求得刀具在加工正交變傳動比面齒輪時的運動軌跡。刀具的走刀路線為由外圈走圓周逐步走到內(nèi)圈。圖6為R取39mm、42mm、45mm時刀具運動軌跡在matlab中離散狀態(tài)點的位置分布圖。

圖6 刀具離散狀態(tài)點

3 、加工實例

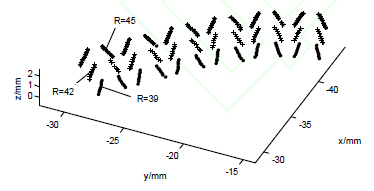

由于加工的復(fù)雜性,本次只加工最典型的卵形面齒輪,為了控制合理的齒輪尺寸,加工的非圓齒輪齒數(shù)較少,模數(shù)也較小,其具體的幾何尺寸參數(shù)如表1表所示。

表1 加工正交變傳動比面齒輪副幾何參數(shù)

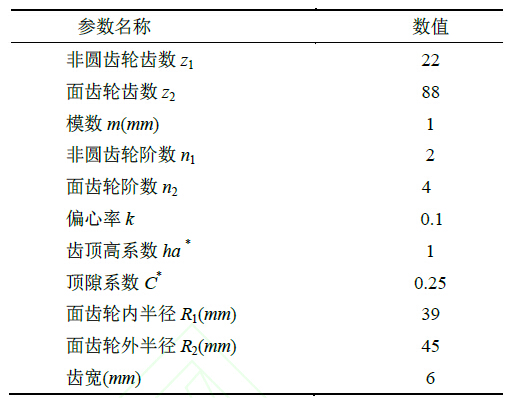

加工的步驟包括毛坯開粗、齒槽去殘、齒面半精加工、過渡曲面半精加工、齒面精加工、過渡曲面精加工。齒面精加工過程如圖7 所示。

圖7 正交變傳動比面齒輪精加工

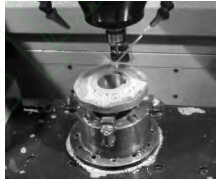

加工完成后,需要對正交變傳動比面齒輪的齒面精度進行測量,本文選用CNC 齒輪測量中心對加工的面齒輪進行測量,如圖8 所示。

圖8 CNC 齒輪測量中心

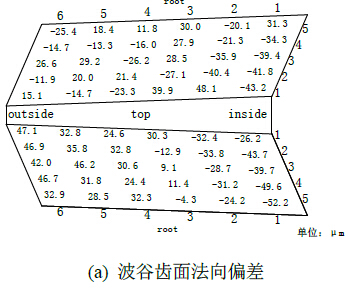

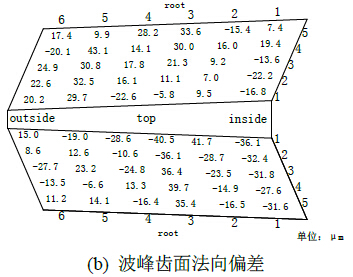

由于正交變傳動比面齒輪每一個周期都存在波峰和波谷,波峰和波谷的齒面對整個面齒輪的齒面來說具有代表性。故分別選取一個波峰和一個波谷附近的齒進行誤差評定,將齒的左右齒面劃分為6x5 的網(wǎng)格,將理論齒面與測量所得齒面在網(wǎng)格上進行對比,沿著齒形法線方向,可得齒形法向偏差,并將偏差標(biāo)注在6x5 的齒面網(wǎng)格上,如圖9 所示。

圖9 齒面法向偏差

由上可知齒1 的最大偏差為-52.2um,齒2 的最大偏差為39.7 um。綜上,三軸數(shù)控精銑法加工出的正交變傳動比面齒輪齒面有較高的精度。

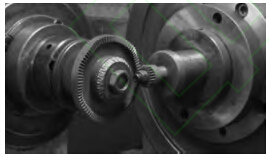

完成正交變傳動比面齒輪的加工及相應(yīng)的熱處理后,需要對加工的樣件進行對滾檢驗,驗證其相互嚙合滾動時,其接觸線是否與理論接近,圖7 為正交變傳動比面齒輪副在萬能對滾檢驗上進行對滾檢驗實驗。

圖10 正交變傳動比面齒輪對滾檢驗

通過安裝及調(diào)整后,對滾實驗的結(jié)果表明,由三軸數(shù)控精銑法加工出的正交變傳動比面齒輪副的嚙合接觸軌跡良好,嚙合平穩(wěn)。

4 、結(jié)論

1)建立了漸開線刀具的齒廓方程,通過坐標(biāo)變換,得到了與正交變傳動比面齒輪嚙合的非圓齒輪的齒面方程,進而獲得了正交變傳動比面齒輪的齒面方程,確保了正交變傳動比面齒輪副的正確嚙合。

2)從刀具齒頂圓角參數(shù)方程出發(fā),推導(dǎo)了正交變傳動比面齒輪齒根圓角方程,獲得了正交變傳動比面齒輪的齒面到齒根的平滑過渡曲面參數(shù)方程。

3)建立正交變傳動比面齒輪的數(shù)控加工模型,分析xyz 軸的運動關(guān)系,得到了制造中運動軸的參數(shù)表達(dá)式。利用三軸數(shù)控機床,完成了正交變傳動比面齒輪的加工。對滾試驗以及齒面檢測實驗顯示了該面齒輪副具有較好的嚙合狀態(tài)與較高的精度,證明了正交變傳動比面齒輪副設(shè)計以及三軸數(shù)控機床加工正交變傳動比面齒輪方法的正確性。

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年10月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)