摘要:本文主要介紹了齒輪干式滾齒的產生和發展過程,并以我公司齒輪加工為例,詳細介紹了干式滾齒切削的機床、刀具、切削參數等關鍵工藝。

劉新保工程師 主要從事機械轉向器齒輪、齒條加工及裝配工藝研究

齒輪干式滾齒的產生和發展

20世紀60年代以來,世界各國一直在為采用硬質合金滾刀以提高滾齒工藝水平而努力。在我國重型機械行業中,對于模數較大的淬硬齒輪(硬度50~52HRC),進行刮齒精加工,精度可保證達到7~8級,個別情況也可達到6級精度水平,在這方面已有成熟的加工經驗,基本與國外水平相當。進入90年代中期,新型成形磨齒機的出現,使磨齒效率和精度大大提高,從而減輕了對進一步提高刮齒工藝的需求,研究工作的重心也隨之轉移到了針對大批量生產的滾-剃-珩汽車齒輪上來。近年來,為了進一步提高生產效率和降低成本,尤其是隨著環保立法對切削液的使用和廢油處理的限制,齒輪加工研究工作的重心又轉向了不用切削液的干式齒輪加工,以求取得更好的社會和經濟效益。

日本三菱、美國的格里森和德國利勃海爾等公司都在齒輪干切削方面做了大量工作。三菱公司推出了世界上第一臺干滾切系統,其切削速度是傳統滾切速度的2倍,達到了200m/min。三菱公司專門設計了涂有專有涂層的MACH7高速鋼滾刀,這種涂層有助于散熱和減小刀具與工件材料之間的摩擦,刀具壽命是一般濕式加工的5倍。這一系統在加工汽車末級傳動齒輪、大型載重齒輪、汽車小齒輪及行星齒輪時效果均很理想,使生產成本降低40%;格林森公司在Phoenix機床上用硬質合金滾刀干切削方法加工錐齒輪,滾切速度達3 000r/min,與傳統的高速鋼刀具相比,切削時間減少50%,而且表面粗糙度值顯著降低。能否順利進行干態高速滾齒,不是簡單地將普通滾齒機的轉速提高和關斷切削液系統,而是需要在切削理論上的全面突破和刀具、機床以及工藝技術的重大改進。

隨著齒輪的傳動速度、承載能力、使用壽命等要求的提高,以及運行噪聲、制造成本降低的需求,業內對齒輪的設計、加工等提出了更高的要求。特別近年來,硬齒面和調質硬度在350HB左右的中硬齒面齒輪的推廣及應用幾乎取代了軟齒面齒輪,這給齒輪的制造帶來了一定的難度,同時對齒輪刀具和齒輪制造裝備提出了更高的要求。

干式滾齒技術實例分析

1.高速切削的優點

(1)高效率,低成本。高速干式滾齒的效率是傳統濕式滾齒的3~4倍,而刀具壽命是一般濕式加工的5倍。在齒輪加工中,使生產成本降低40%。

(2)綠色環保。干式滾齒因為不用切削液,不但節省了資源,降低了制造成本,而且沒有了環境污染,符合綠色制造的發展理念,也符合愛護環境、保護環境的環保要求。沒有切削油對環境的污染。

(3)機床結構緊湊。干式滾齒省去了油屑分離過程,無冷卻潤滑油箱和油屑分離裝置以及相應的電氣設備,因此機床結構緊湊,占地面積小。

(4)節省了后續處理成本。因為此過程為干式切削,冷卻用風進行冷卻,工件表面無冷卻液殘留,后續不需要對工件進行清洗等操作,節省清洗機及清洗過程。降低生產成本。

干式切削相對于濕式切削有一個共同的特征:提高切削速度,盡量縮短刀具與切屑的接觸時間,使切削產生的熱量盡可能多地被切屑和冷卻空氣帶走。因此,干式滾齒在應用中的關鍵技術均與此相關,具體包括機床、刀具和工藝參數3個方面。

2.機床的選擇

干式高速滾齒工藝對滾齒機的要求,除了強度、剛度和抗振性等基本要求外,還應滿足以下條件:提供足夠高的切削速度和切削功率,合理的空氣冷卻方式及冷卻點分配,從而保證工件質量和延長滾刀壽命。

我公司采用的是三菱公司GE15A立式滾齒機,該款機型為全球首臺實現完全干式切削的齒輪加工機床。GE15A可加工直徑150mm以下的齒輪,無切削液干式加工對環境污染小其主要特征;采用超干切滾齒技術,實現高效率高精度切削;標配不銹鋼機身外罩,加工區域封閉,提供完善的防切屑措施。

3.刀具的選擇

干切滾刀對原材料是用硬質合金還是用高速鋼、什么成分及牌號、用什么涂層、熱處理硬度值、刃磨后處理要求、能達到的滾齒速度和進給量,使用后它的磨損特征是什么,這些都需要在刀具選擇的時候進行考慮,確保刀具的壽命、更換周期和經濟性等。

經過綜合考慮,我公司選擇三菱公司的專用干切刀具,材料為:MACH 7。該材料為三菱公司為了干切工件專門開發的刀具材料,可以滿足一般的齒輪的干切要求,熱處理硬度為:65.5~66.5HRC。刀具的精度為:AA級。

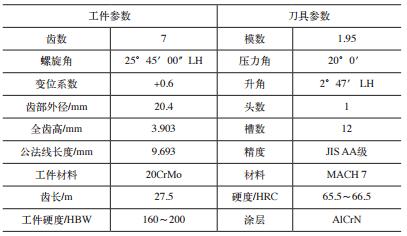

刀具涂層的要求:為了提高刀具的壽命和切削速度,必須對刀具進行涂層。考慮到刀具修磨后還要進行重新涂層,必須對涂層材料進行選擇,需要注意的是,涂層材料不能和刀體材料進行化學反應,具有可退涂性。綜合考慮后我公司選擇BALZERS公司的AlCrN涂層材料,涂層顏色為亮灰色,經過涂層后刀具的表面硬度達到3 200HV,最大工作溫度可以到1 100℃,切削速度可達到500m/min。工件和刀具的參數見表1。

表1 工件和刀具的參數

4.切削參數的選擇

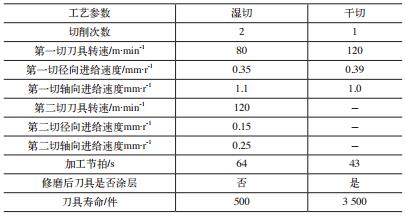

滾齒加工工藝參數的選擇要根據齒輪技術要求、生產批量大小來確定。我公司的齒輪加工為大批量生產,并且生產節拍要求在50s以內,這就要求在制定工藝參數時,必須滿足生產節拍,確保每班的產量滿足客戶需求。濕切加工和干切加工的工藝參數對比見表2。

表2 工藝參數的對比

經過上面的加工參數對比,可以發現,在同樣的工件精度下,干切加工效率更高,保證了生產節拍。同時為了保證干切的正常進行,需要對刀具修磨后進行涂層,來提高刀具的壽命。每個工件刀具成本=[刀具購買成本+刀具修磨次數×(修磨成本+刀具涂層成本)]÷(新到加工工件數+刀具修磨后加工工件數×刀具修磨次 數),通過計算,濕切時每個工件刀具成本0.7941元,干切時每個工件刀具成本0.2522元,干切加工大大降低了成本。

結語

從滾齒加工效果和加工過程看出,采用濕式切削可以滿足產品精度要求,但與干式切削相比,后者優勢非常突出:一是冷卻方式不同,干式切削可以減少冷卻油的用量,減少對環境的污染,降低成本;二是干式切削加工完成后,可以將工件直接進行淬火處理,節省了清洗工件表面切削液的過程;三是干式切削加工效率可以提高30%左右,刀具涂層后使用壽命可以提高7倍,相應地可以減少換刀次數,減少停機時間,提高生產效率;四是干式滾齒相比式滾齒的綜合生產成本可以降低50%左右。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com