圓弧人字齒輪加工和測量方法研究

2019-10-31 來源:甘肅酒鋼集團西部重工股份有限公司 作者:王玉成,程寶軍

摘 要: 通過對磨煤機圓弧人字齒輪加工方法和測量方法的研究,總結了在滾齒機上加工圓弧人字齒輪的工步要領,設計制作了圓弧人字齒輪的測量工具,具有推廣使用價值。

關鍵詞: 圓弧人字齒; 公法線; 工裝; 全齒高偏差; 孔面齒根距千分尺

0 引 言

漸開線齒輪在機械制造領域的使用是非常廣泛的。但隨著科技的發展,圓弧齒輪在平穩性、力矩還是使用壽命方面比圓柱型齒輪有很大的優勢,圓弧齒輪將代替圓柱齒輪成為開發的重點。

圓弧型齒輪是某公司首次制作,沒有任何制作經驗。通過對圓弧型齒輪加工、測量的研究,在加工制作工藝、工裝、測量上積累經驗,拓展了齒輪加工的范圍,將成為一個新的經濟增長點。

1 、圓弧人字齒輪軸加工要領

某公司在制作人字齒輪與人字齒軸時,根據齒輪運動特性及幾何參數和特點,經過制作工裝、控制關鍵尺寸、設計測量工具,產品質量完全滿足用戶的設計要求。

( 1) 圓弧人字齒軸參數

( 2) 影響人字齒輪加工精度的因素

由于人字齒輪加工的特殊性,在加工過程中影響齒輪精度的主要因素是: 滾刀的精度、劃線精度、刀具和齒坯的安裝精度。在加工過程除滾刀精度外,重點要控制劃線精度、刀具和齒坯的安裝精度。

( 3) 人字齒軸加工方法及關鍵尺寸控制要求

根據工件的結構,加工方法為退刀槽滾齒加工。用壓力角為 30°、M= 7 的弧齒面齒輪滾刀加工。主要控制尺寸為人字齒螺旋角 β = 29°46'23″,公法線長度變動 δLg = 0.115 mm( 齒輪運動精度按 9 級制作) ,全齒高及偏差為 10.5( + 0.034,- 0.065) 、熱處理硬度HB240- 280 及粗車后的超聲波探傷 GB / T5000. 15 -2007II 級。

若在裝配后,接觸精度可以檢查接觸跡線的位置偏差,側隙可以用壓鉛絲法進行檢查。

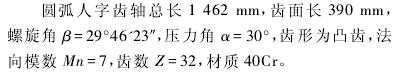

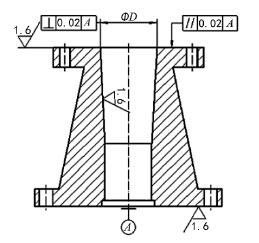

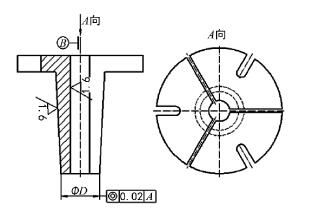

( 4) 機床型號選擇根據作業區機床的加工范圍,此工件只能在 OF-16 滾齒機加工,由于齒軸超長,尾座頂不上工件,因此需自制胎具進行裝卡,如圖 1~3 所示。

圖 1 工裝底座

圖 2 彈性夾頭

圖 3 齒輪軸工裝裝夾簡圖

1.人字齒輪軸 2.彈性夾頭 3.工裝底座

( 5) 工件裝夾、定位方法及進刀頻率利用自制胎具抱住 Φ160( +0.045,+0.027) 的軸頸部,用胎具 M20 內螺紋壓緊內外錐套,并與胎具下方三點定心,用百分表沿軸向和徑向找正齒軸,確保工件與機床回轉中心同軸后加工齒形。加工過程中按照凸齒總進刀深度 1.5 ×m 計算出 1.5 × 7 = 10. 5mm。先試切削 0.05 ~ 0. 1 mm,檢查齒數和角度的正確性,確認無誤后分三刀共進給 10.5 ~10.7 mm,第二刀留精滾齒量 0.5 ~ 0.8 mm,最后精加工到圖紙要求的公差尺寸,并確保光潔度。

一面旋向的齒形加工完成后由劃線鉗工按照已加工齒形一面劃出另一旋向的齒形線和旋向線( 注意車床加工時齒面兩端不倒角,以確保劃線的準確性) 。第二次裝卡與第一次裝卡一致。對齒形線時為證齒形精度,加工另一旋向時分 4 ~ 5 完成。最后精滾齒時再用百分表檢驗齒輪軸外圓與機床回轉工作臺的同軸度,確認無誤后再進行精滾齒形。確保

角度、尺寸無誤后卸放工件。

( 6) 劃線方法劃線時將齒軸放置到劃線平臺上,利用組合夾具組裝等高 V 型鐵,在軸頸的 Φ160( +0.045,+0.027)處定位,按照已加工的齒的齒頂寬、齒槽寬,按高平

齊、寬相等找出另一端相對應的各點后劃線確定出人字齒相反旋向,并按齒頂寬打上沖眼作為尺寸加工的參考線。

2 、人字齒圓弧大齒輪加工工步要領

2.1 人字齒圓弧大齒輪參數

人字齒輪直徑 Φ1241.91,齒面寬 380 mm,模數M = 7,齒數 Z = 154,壓力角 α = 30°,螺旋角 β = 29°46'23″,齒形為凹齒。

2.2 人字齒輪加工方法及關鍵尺寸控制

根據圖紙設計要求,熱電廠磨煤機人字齒圓弧大齒輪的齒形為凹齒形式。其加工方法為退刀槽滾齒加工。用壓力角為 30°、M = 7 的弧齒面齒輪滾刀加工。主要控制尺寸為人字齒螺旋角 β = 29°46'23″,公法線長度變動 δLg = 0.26 mm( 齒輪運動精度按 9 級制作) ,全齒高及偏差為 9.52( +0.042,-0.085) 、熱處理硬度 HB207-228。

若在裝配后,接觸精度可檢查接觸跡線的位置偏差,側隙可用壓鉛絲法進行檢查。

2.3 齒輪材質的要求

人字齒承載能力較高,故應選擇有沖擊韌性較好的低碳合金鋼材料,粗加工后經熱處理后方可使用。如 ZG35Cr Mo,ZG42Cr Mo 等。熱處理后硬度 HB240-280。粗加工后若有鑄造缺陷,可以進行修復,修復后再進行熱處理。

2.4 滾齒掛輪計算

( 1) 此工件選用 YQ31315 滾齒機進行加工。

首先計算分齒掛輪和差動掛輪的掛輪比后轉換成具體的齒數比。

( 2) 該工件差動掛輪計算時,15 sin β /m>1 的掛輪比。15sin 29°46'23″/7 = 1.064 06 此法進行掛輪值的轉化。采取 1 /1. 064 06 = 0. 939 78 即可轉化為437 / 465 = 78 × 60 / 60 × 83 或 51 × 90 / 66 × 74,反向導回可得出螺旋角 β = 29°46'26″與實際 29°46'23″差了 3″,完全符合掛輪比 2'之內的要求,可以使用此掛輪比加工該齒輪。

2.5 工件裝夾、定位方法及進刀頻率

( 1) 齒輪在車床上加工時在齒輪端面上刻 0.5×1 刻線,作為齒輪滾齒時的定位基準面,做芯軸以齒輪內孔 240 ( +0.046,0) 定位,同時輔助百分表檢驗齒輪外圓與機床回轉工作臺的同軸度,再壓緊工件。最后精滾齒時再用百分表檢驗齒輪外圓與機床回轉工作臺的同軸度,確認無誤后再進行精滾齒形。

( 2) 切削加工,按照凹齒輪總吃刀深度 1.36×m得出 1.36×7 = 9.52 mm,可將齒輪分為三刀進行加工,第二刀留精加工量 0.5 ~ 0.8 mm,第三刀精加工到圖紙尺寸公差,并確保齒形光潔度。

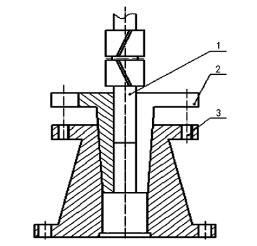

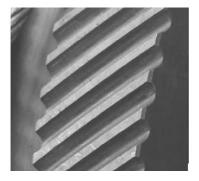

( 3) 一面旋向加工完成后,直接在機床上劃另一端的旋向和齒寬線,調整機床刀架角度和加工旋向,完成另一端的齒形加工。加工制作的圓弧人字齒輪如圖 4。

圖 4 加工制作的圓弧人字齒輪實例

2.6 劃線方法

劃線方法與人字齒軸的劃法基本一致,在另一端劃線時可按 1 /3 劃出 2 ~ 4 條齒形線,按最接近的齒形線進刀,也可檢測出劃線的精準。

3 、圓弧齒輪測量工具的設計制作

3.1 影響弦齒深測量準確性的因素

( 1) 在加工過程中,我們盡管對齒頂圓的實際尺寸進行了測量,但因齒頂圓的直徑與厚度較大,因此在不同位置處測量的弦齒深不一樣,誤差較大,導致齒輪與齒輪軸嚙合時傳動不平穩。

( 2) 圓弧齒輪在同一齒槽的兩齒頂棱線為兩條螺旋線,在齒形的法線方向上,弦齒深量具的基準面為一個平面,在實際測量該基準面與齒槽兩齒頂螺旋線上不能完全穩定接觸,導致測量值不正確。齒輪螺旋角越大,弦齒深測量值的誤差就越大。

3.2 圓弧齒輪測量工具的設計

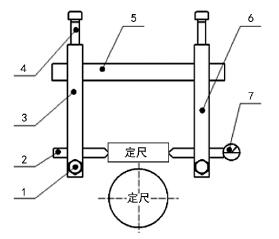

( 1) 由于被加工齒輪的齒數較多,尺寸較大,過去我們用外徑千分尺測量齒根圓直徑,找測量對稱點不方便,而且千分尺重量較重,操作時很難保證測量頭軸線與外徑千分尺螺旋桿軸線同軸,為保證加工尺寸符合設計要求,須設計一個專用的測量工具。孔面齒根距千分尺使用簡圖如圖 5 所示。

圖 5 孔面齒根距千分尺使用簡圖

1.緊定螺釘 2.固定測頭 3.尺臂 1 4.螺栓 5.尺桿6.尺臂 2 7.百分表

( 2) 圓弧齒輪測量工具的設計思路根據齒頂圓、齒根圓、弦齒深、齒輪內孔尺寸,按照尺寸鏈計算出齒根與內孔的基本尺寸及公差。按照圖紙設計要求計算出孔面齒根距尺寸,按這個尺寸做出一個定尺,精確測量處其成對并標注在定尺上,通過車削或磨削保證定尺具有較高的精度。

( 3) 孔面齒根距千分尺使用原理調整尺臂 3 或 6 到適當位置,然后擰緊螺栓 4,在根據定尺尺寸,鎖緊螺釘 5,調整好表盤即可進行測量。測量時使固定測頭 2 與齒根接觸并固定不動,活動側頭千分尺在孔中上下、左右擺動,與定尺配合測量出孔面齒根距。在不同方向測量所得各次測量值之差的最大值即為齒圈跳動量。由于設計的孔面齒根距千分尺做到了設計基準、工藝基準和裝配基準的三統一,可嚴格控制圓弧齒輪的滾齒加工尺寸精度和形位精度,保證了產品的質量。

4 、設計應用結果

通過對滾齒工裝及測量工具的設計應用,總結了加工制作圓弧形人字齒的加工方法及測量方法,在實際工作中有很好的借鑒作用,后續為熱電廠磨煤機制作了 5 套圓弧形人字齒,目前使用效果良好。

5 、結 語

通過對圓弧齒輪的加工、測量研究,總結了圓弧型人字齒的劃線、對刀、測量方法。齒輪軸裝夾工裝的設計,為加工超長齒輪軸提供了新思路; 齒型測量工具的設計,思路新穎,測量工具制造簡單,操作方便,完全可以滿足一般工廠生產圓弧齒輪的質量要求,具有推廣使用價值。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com