大型齒輪加工精度受齒坯自重變形影響的研究

2019-5-23 來源: 武漢大學動力與機械學院 江鈴汽車 作者:肖華 曹安全 陶毅 劉青岳 徐科揚

摘要: 大型重載開式圓柱齒輪( 簡稱大齒輪) 廣泛應用于礦山機械、冶金機械各種大型機床中,尺寸大且加工精度要求高,加工過程中齒坯的自重變形會對齒輪精度產生一定的影響,但目前相關研究較少。

先從理論上分析齒坯自重導致的徑向變形和周向變形對齒輪精度的直接影響; 然后,從滾齒切削力入手,分析自重變形對齒輪加工精度的間接影響;最后,結合有限元仿真,對比分析在相同工藝方案下 7 個不同規格大齒輪的加工誤差,驗證了理論分析的合理性。

關鍵詞: 大齒輪; 自重變形; 加工精度

0 引言

在礦山機械、冶金機械及各種大型機床中,大齒輪被廣泛用作傳動機構。較于其他齒輪,大齒輪一般具有以下特點: 重量大、開式傳動、轉速低、傳動功率大、傳動比大及工作壽命長。低精度的大齒輪會造成設備異常振動、噪聲及齒面過早磨損,導致齒輪損壞,傳動副失效,設備損壞甚至無法運,所以齒輪制造精度往往直接影響設備的運轉狀況及使用壽命,因此,在加工中要求盡可能地提高齒輪加工精度。

對大齒輪加工精度的影響,就加工過程中的應力變形、熱變形、切削力、進給量及振動等因素已有較為深入的研究,但齒坯自重變形對加工精度影響的研究還比較少。

1 、齒坯變形對大齒輪精度的直接影響

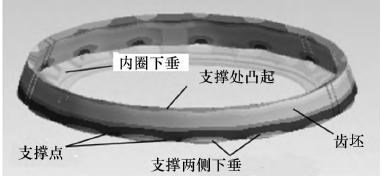

齒坯自重變形對加工精度的影響主要發生在最終的滾齒階段,由于支撐均布在齒坯外圈,在重力作用下,齒坯內圈和支撐兩側會下垂,支撐面處由于兩側下垂會有一定的凸起,齒坯自重變形如圖 1 所示。

圖 1 齒坯自重變形

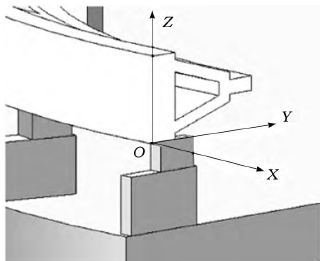

以支撐面中線與齒坯外圓的交點為原點,以外圓切線方向為 X 軸,徑向并指向圓心為 Y 軸,向上為 Z軸,建立右手坐標系,齒坯變形分析坐標系如圖 2所示。

圖 2 齒坯變形分析坐標系

1. 1 齒坯徑向變形對加工精度的影響

先只考慮齒坯內圈下垂變形對齒形加工精度影響,不考慮支撐兩側下垂以及支撐處凸起變形,不考慮其他影響因素。

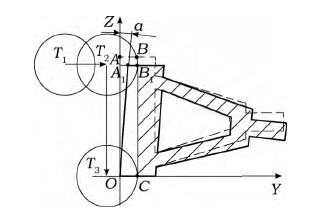

由于齒坯內圈下垂,齒坯外圈會向內側傾斜,滾齒加工時會產生錐齒現象。齒坯徑向變形如圖 3 所示,在 yz平面內,虛線為理論齒坯形狀,實線為實際齒坯截面形狀。

設齒坯外緣 OA1與 Z 軸夾角為 α,滾刀按預定軌跡 T1T2T3進行滾齒切削,OABC 為理論齒形,OA1B1C 為 實際加工出來的齒形。

圖 3 齒坯徑向變形

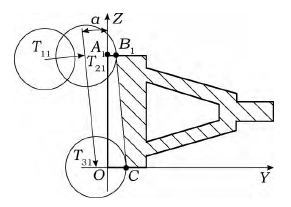

由于坯自重變形為彈性變形,在實際安裝使用過程中可以自動恢復。以齒坯位置為參考,齒坯變形角α 相當于滾刀進給路徑反向偏轉 α 角,以齒坯為參考的徑向變形如圖 4 所示,刀具路徑為 T11T21T31,T21T31與 Z 軸夾角為 α,OA1B1C 為實際加工齒形。

該變形在齒輪圓周方向基本沒有差異,不影響齒輪齒頂圓的加工尺寸,主要影響其齒形誤差。加工時在上端面處對刀,徑向進給量以上端面齒頂圓為準,由于上端面處齒頂圓最小,所以滾齒時會有少量過切,且過切量沿著齒長方向增加,并在下端面處達到最大值。齒形整體向內移動,輪齒變薄,移動距離為過切量,最大過切量即上下兩端面齒頂圓半徑之差。

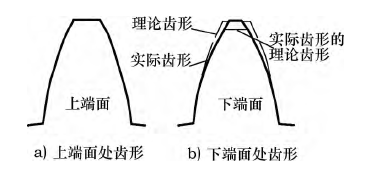

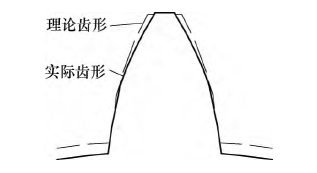

變形齒坯加工出來的端面齒形如圖 5 所示,圖 5a 為上端面處齒形,是理想齒形; 圖 5b

為下端面處齒形,實線為實際齒形; 虛線為理論齒形; 細實線為實際加工齒形的理論齒頂線。

圖 4 以齒坯為參考的徑向變形

圖 5 變形齒坯加工出來的端面齒形

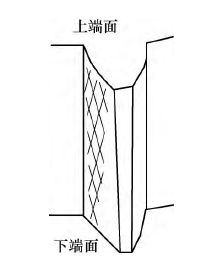

上端面齒頂圓與下端面齒頂圓半徑之差為:ΔR = OA1sinα

當齒形加工完成,由于輪齒上端面為標準齒形,而齒厚沿齒長方向逐漸變薄,導致同一輪齒的齒厚不均勻,輪齒齒厚不均勻如圖 6 所示,以及齒側間隙不均勻,進而影響齒輪的使用壽命和傳動精度。

圖6 輪齒齒厚不均勻

1. 2 齒坯周向變形對加工精度的影響

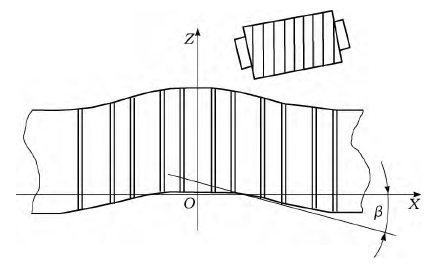

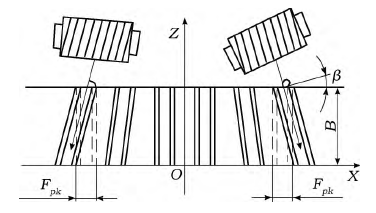

在 XZ 平面內,支撐點 O 處向上凸起,兩側下垂,齒坯呈波浪形,設齒坯外緣邊線切線與 X 軸最大夾角為 β,滾齒加工時滾刀沿 - Z 軸方向運動,齒坯周變形如圖 7 所示。考慮支撐中間凸起對加工精度的影響,忽略其他因素,由于大齒輪直徑較大,只考慮局部少數幾個齒時可以將之近似作為齒條分析。支撐兩側下垂變形的影響與支撐處凸起變形影響相反。

圖 7 齒坯周變形

由于大齒輪自重變形為彈性變形,在實際安裝使用時,波浪形齒輪端面會恢復成平面。以齒坯為參考,滾刀豎直運動加工傾斜 β 角的齒坯相當于滾刀軸和滾刀路徑反向旋轉 β 角,以齒坯為參考的周向變形如圖 8 所示,圖 8 中實線為實際加工齒形,虛線為理論齒形。

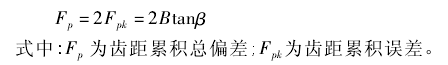

由于滾刀相對于理論位置傾斜了 β 角,所以滾切出來的輪齒為斜齒,且 Z 軸兩側輪齒的傾斜方向相反。斜齒直接會影響齒輪的齒距累積誤差,影響齒輪傳動的準確性。設理論齒寬為

B 由支撐兩側下垂變形引起的齒距累積誤差為:

圖 8 以齒坯為參考的周向變形

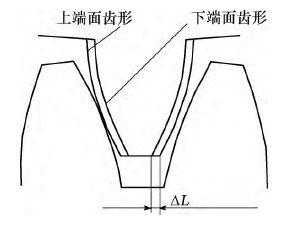

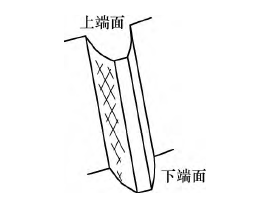

由于產生了斜齒,上端面齒形與下端面齒形在水平面上投影不完全重合,齒側間隙變窄,齒隙減小量ΔL = Btanβ,變形對齒側間隙的影響如圖 9 所示。同時,斜齒還會導致傳動嚙合時不能與對應齒輪完全接觸,影響載荷分布的均勻性。齒輪嚙合局部斜齒接觸不良如圖 10 所示,陰影面積為斜齒與理論直齒輪嚙合時的實際接觸區域。齒坯的周向變形會導致加工時產生相反方向的斜齒,增大齒距累積誤差,直接影響傳動精度,同時會影響齒側間隙和載荷分布均勻性,使齒輪在傳動時接觸不良過早磨損,影響齒輪傳動的平穩性和使用壽命。

圖 9 變形對齒側間隙的影響

圖 10 齒輪嚙合局部斜齒接觸不良

2 、齒坯自重變形對齒形精度間接影響

齒坯自重變形使滾刀與齒坯相對位置發生改變,影響齒輪滾刀的切入角度和切削深度,進而影響齒輪切削過程中切削力的大小。當切削深度增大時,切削力也隨之增大,并且切入角度的改變對刀具的穩定狀態也會產生一定的影響。

徑向切削力的反作用力會使滾刀刀桿產生一定的撓性變形,使得滾刀與齒坯的中心距增大。而在滾齒過程中,切削力的變化會使變形量發生 改 變,從 而 使 滾 刀 與 齒 坯 的 中 心 距 發 生改變。齒坯的徑向變形使整個齒坯呈錐形,進入穩定切削狀態后,滾刀從上到下切削深度逐漸增加,切削力逐漸增大。

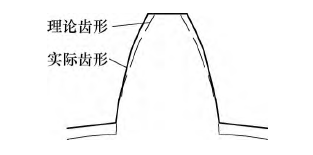

齒坯的周向變形會使得相鄰兩齒的切削力不同,在滾齒切入時,支撐處向上變形的部分切削力大,非支撐處向下變形,切削力小,滾齒切出時,向上變形的支撐處切削力小,非支撐處切削力大,滾齒切削力會交替增大或減小。滾齒切削力增大會增大滾刀刀桿的彎曲變形量,增大滾刀與齒坯的中心距,使齒形輪廓整體向外偏移,切削力變大的齒形如圖 11 所示,實線為實際齒形,虛線為理論齒形。分度圓直徑變大,齒高變小,齒厚增加,嚙合時齒側間隙變小。

滾齒切削力變小會減小滾刀刀桿的彎曲變形量,滾刀與齒坯的中心距減小,滾刀切深增加,齒形輪廓整體向內偏移,切削力變小的齒形如圖 12 所示,圖 12中實線為實際齒形,虛線為理論齒形,分度圓直徑變小,輪齒變薄,則齒側間隙變大。

圖 11 切削力變大的齒形

圖 12 切削力變小的齒形

由于切削力的增大或減小也會沿著齒長方向改變,齒厚會隨之沿著齒長方向改變,增大了齒形誤差,降低了載荷分布的均勻性和傳動的平穩性以及傳動精度。由于齒坯的周向變形呈周期性,切削力會呈現周期性波動,產生周期性誤差,影響切削過程的平穩性,使齒廓表面出現波紋,增加了輪齒的表面粗糙度,降低齒形精度。

切削力的周期性變化還會導致機床的強迫振動,對滾齒加工產生較大影響。當激振頻率等于或者與機床固有頻率相接近時,將可能會引起機床共振,共振嚴重的時候甚至還會破壞刀具以及機床結構部件,且在齒輪表面會留下振刀紋。在大型數控滾齒機對大型齒輪進行加工時,由切削力而引起的振動將更為明顯。會使滾刀、工件主軸及兩主軸中心距位置產生較大振動位移,不單影響機床精度更降低齒輪的整體加工質量,并且還會加劇刀具磨損,降低滾刀使用壽命。滾齒本身是一個斷續切削的過程,切削力會出現振動,但由于齒坯自重變形導致的切削力變化會進一步加強或減弱這種振動,使得齒形誤差波動更大。

3 、實驗分析

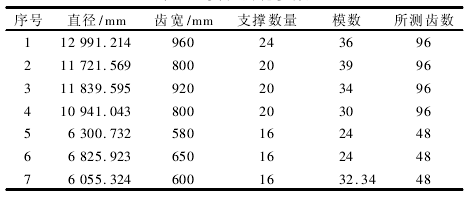

為驗證之前的分析,收集了 7 個實際加工的礦山磨機大齒輪數據,其實驗齒輪參數如表 1 所示,材料均為 ZG45。由于齒厚誤差可以綜合反映齒形精度和齒側間隙,對大齒輪使用壽命影響較大且容易測量,所以實際生產中選取齒厚誤差作為檢驗標準。實際生產中為了提高檢測效率,只在齒輪各分瓣中間以及分瓣結合處取 12 個齒測量輪齒中部實際加工齒厚,選取3 個任意圓,用齒厚卡尺測量相應齒高的弦齒厚。

表 1 實驗齒輪參數

注: 32. 34 為國外標準換算,故有兩位小數

3. 1 齒厚誤差與齒坯外圈最大變形量之間的關系

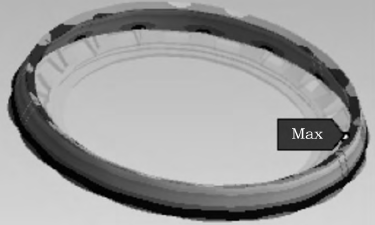

由于齒坯外圈變形量在實際加工中難以測量,所以通過 ANSYS 軟件對 7 個齒坯分別進行仿真,材料選用鑄鋼,彈性模量 EX = 2 × 1011Pa,泊 松比 PRXY =0. 3,得到各個齒坯外圈的最大變形量,齒坯外圈變形量仿真如圖 13 所示。

圖 13 齒坯外圈變形量仿真

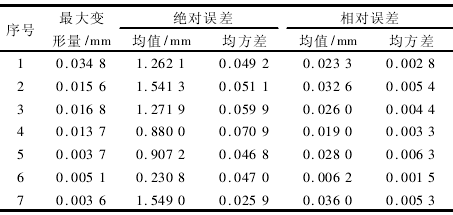

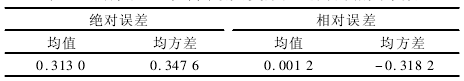

最大變形量發生在相鄰兩支撐正中間內側,在徑向截面 YZ 內。計算輪齒測量處相應的理論齒厚,用實際齒厚減去理論齒厚取絕對值,得到絕對齒厚誤差,再除以理論齒厚得到相對誤差。用 Matlab 軟件計算各齒輪齒厚誤差的平均值和均方差,并計算絕對誤差的均值和均方差,所得結果如表 2 所示。

為驗證齒厚誤差與齒坯自重變形的相關性,用Matlab 求出 7 個齒輪齒厚誤差與齒坯外圈最大變形量之間的相關系數,如表 3 所示。

由表 3 中數據可以看出,絕對齒厚誤差的各項統計參數與齒坯外圈最大變形量之間有一定的相關性,均方差相關系數最大,為 0. 347 6。相對誤差均值與外圈最大變形量之間沒有明顯的相關性,但均方差有一定的相關性。由前面分析可知,齒坯自重變形會使部分輪齒齒厚增大,部分減小,綜合起來對齒厚平均誤差影響較小,但會影響齒厚誤差的均方差,實驗結果驗證了這一理論分析。

表 2 各齒輪外圈最大變形量及加工誤差

表 3 齒厚誤差與外圈最大變形量之間的相關系數

3. 2 齒輪各處齒厚誤差與外圈變形量之間的關系

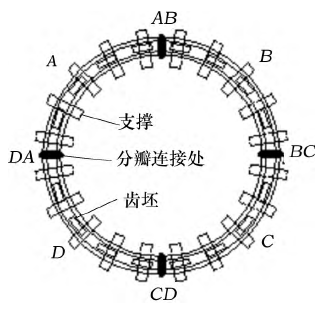

大齒輪在滾齒加工時,為了減小變形量,各瓣結合處放于兩個支撐中間,齒坯放置位置及齒厚測量位置如圖 14 所示。

圖 14 齒坯放置位置及齒厚測量位置

因此,對于有 20 個支撐的 2 號、3 號、4 號四瓣齒輪,每個齒輪所測的 8 組數據各有

4 組( AB、BC、CD、DA) 位于無支撐的齒瓣結合處和 4 組( A、B、C、D) 位于有支撐的齒瓣中間處。

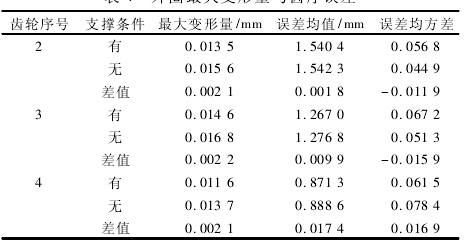

無支撐處的齒坯外圈最大變形量相對較大,對齒厚誤差的影響可能也更大。用ANSYS 對 2

號、3 號、4 號三個齒坯分別進行建模仿真,得到齒坯外圈支撐處和無支撐處的最大變形量。將各個齒輪所測數據分為有支撐和沒有支撐的兩組,用 Matlab 分別求取均值和均方差進行比較分析( 由于3 個齒輪直徑、齒厚相近,所以只考慮絕對誤差) 。3個齒輪有支撐和無支撐處的外圈最大變形量以及齒厚誤差均值與均方差如表 4 所示。

表 4 外圈最大變形量與齒厚誤差

從 3 個大齒輪各處誤差數據看,齒坯無支撐處均比有支撐處變形量大,同時變形量大的地方齒厚誤差均值整體偏大。而且對不同的大齒輪,變形量差值越大,齒厚誤差均值的差值也越大。但均方差值與齒坯外圈最大變形量之間沒有明顯關系,可能因為齒坯外圈變形量最大值一般不超過 0. 04mm,相對于齒輪直徑和齒厚都非常小,在加工過程中機床振動、刀具磨損、工作臺誤差及溫差等因素都會影響齒輪的加工精度,實驗數據中齒厚誤差均方差與齒坯變形量之間的關系不是特別明顯。

4 、結語

加工大齒輪時,齒坯自重變形會導致錐齒和斜齒以及振動現象,使大齒輪輪齒沿齒長方向齒厚不均,影響齒側間隙、齒距累積誤差、齒形誤差進而影響大齒輪的傳動精度和傳動平穩性和載荷分布的均勻性,影響大齒輪的使用壽命。在加工過程中尤其是滾齒階段應采用較多的支撐減小齒坯自重變形,以提高齒輪加工精度。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com