齒輪加工數控系統監控技術的研究

2019-2-13 來源: 河南工學院機械工程系 作者:刁修慧,陳韻

摘要: 在齒輪加工的過程中,為了便于操作者實時了解機床運行狀況,對齒輪加工的監控系統進行了研究。分析齒輪加工數控系統監控模塊的總體框架,將監控系統劃分為以下 3 個模塊: 在齒輪加工圖形監控模塊中,從軌跡仿真和跟隨誤差監控方面進行分析和實現; 在報警信息監控模塊中,對報警信息監控設計、實現和自診斷進行分析和實現; 在機床狀態監控模塊中,詳細分析了其實現流程。

關鍵詞: 齒輪加工; 數控系統; 監控技術

齒輪是機械領域常用的重要傳動零件,在工業領域起著至關重要的作用。在齒輪加工的過程中,為了便于操作者實時了解機床運行信息和正確使用機床,進而加工出滿足使用要求的齒輪,文中對齒輪加工的監控系統進行了研究。在此研究中,將齒輪數控加工監控系統分為加工圖形監控模塊、報警信息監控模塊和機床狀態監控模塊。

1 、齒輪加工數控監控系統的總體設計

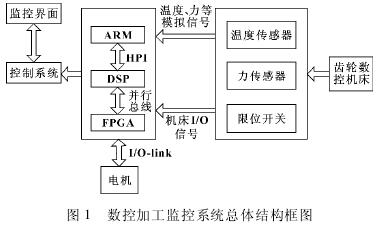

機床狀態的監控是通過檢測、測量和監視以及系統歷史信息,對機床的運行狀態進行測評,進而判斷它是否正常運行,若有異常,監控系統做警報處理,另外,測評數據也可作為故障分析診斷的部分依據。為了對機床工作狀態中的數據進行采集,這里采用了不同形式和不同精度的傳感器,來測量加工中的相關數據,并對這些數據進行處理,然后傳至數控系統。此監控系統是基于 ARM、DSP 和 FPGA 實現的,如圖1 所示。

DSP 負責實時監控任務,ARM 負責管理和顯示,FPGA 負責對機床 I/O 信息進行采集。在此系統中,FPGA 采集開關量信號,并將其傳至 DSP 進行處理,然后將信息發給 ARM 顯示。而溫度和壓力等模擬信號則由 ARM 從傳感器緩存中直接讀取,并在ARM 中計算,判斷它們是否超出標準范圍,若超出標準范圍,就要通知 DSP 完成報警動作并顯示,若未超出,則在 ARM

上顯示其正常狀態。

2 、齒輪加工圖形監控模塊

為了便于實時觀察刀具的運動軌跡,設計了加工圖形仿真這一模塊,可以直觀方便地觀察刀具是否有少切、過切或者撞刀現象。在開發圖形界面時,選用Open GL 圖形開發工具,它功能強大且調用方便,和C 語言密切關聯,具有很好的移植性和圖形渲染力。

另外,此系統是嵌入式系統,因此選擇了 Open GL ES來開發。為了能夠順利使用 Open GL ES

進行圖形開發,需要對一系列庫文件進行正確的路徑設置和配置工作,還需要在 VS2005 的編譯環境中進行一系列設置。完成上述設置便可以 進入 程 序 開 發,首 先 對Open GL ES 進行初始化操作。

2. 1 軌跡仿真設計

加工軌跡仿真是指在坐標系中繪制出刀具的運行軌跡。此系統采用機床坐標來繪制刀具軌跡,當機床空運行時,采用程序坐標值來繪制。

2. 1. 1 建立坐標系

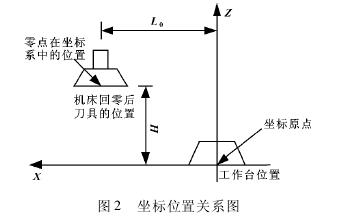

若將 DSP 中的程序坐標和機床坐標數據直接用于加工圖形的繪制,則會出現坐標值過大,超出屏幕范圍。因此,可考慮將程序坐標和機床坐標數值映射為紋理坐標,也就是說,要建立坐標系。文中以數控插齒為例。如圖 2 所示,把工作臺的中心設置成圖形坐標系的原點,根據屏幕上圖形顯示范圍來恰當確定機床零點位置,并計算其紋理坐標值。

計算方法如下: 首先開啟機床并回零,測量工作臺中心和零點的距離,利用線性插值法把刀具的軌跡坐標值轉換成紋理坐標值,如公式 ( 1) 所示:

式中: XM是紋理坐標值; XW是機床零點位置對應的紋理坐標值; X 是刀具軌跡坐標值; L0是工作臺中心和機床零點的距離。

2. 1. 2 加工軌跡監控仿真

為了保證能夠實時地讀取機床坐標和程序坐標數據,要設置一個定時器,將機床坐標或程序坐標值賦給坐標顯示控件的變量,并把相應代碼放在定時器的函數中,這樣在執行程序的過程中,會不斷刷新圖形界面的絕對坐標和相對坐標,在預定窗口上繪制出加工軌跡圖。

2. 2 跟隨誤差監測實現

由于數控加工精度要求較高,因此,操作者需要實時了解加工誤差的變化情況,并以此來適當調整控制參數以達到減小加工誤差的目的。

在此系統中,建立了示波器模型來顯示每個軸的隨機誤差,然后每隔0. 01 s 從 DSP 中讀取其誤差值,并將其轉化為紋理坐標值,并設置一個數組用以存儲一個周期的誤差值;在下一個周期,將其賦給上一周期,不斷循環。用戶可以通過操作面板來調取并顯示軸的跟隨誤差曲線,以判斷誤差情況。

3 、報警信息監控模塊

3. 1 報警信息監控設計

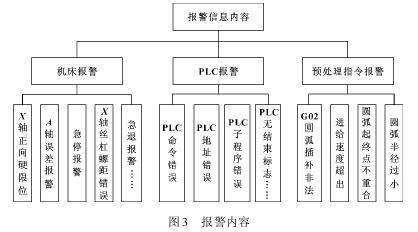

在加工過程中,通常需要對機床進行監控,當出現異常情況時發出警報聲音和屏幕顯示。同時,為了對報警信息進行診斷,還需將報警信息存儲下來。在此監控系統中,主要對機床、PLC 和預處理指令 3 個方面進行監控和報警分析,具體內容如圖 3 所示。

3. 2 報警信息監控實現

3. 2. 1 底層

首先,如圖 3 所示,將報警內容分為三大類; 然后,為了標志特定的報警內容需要在 DSP 中分配固定地址,地址中的每一位分別標志一個報警內容,當出現報警后,對應位置為 1,另外,需用一變量來保存當前報警號,并將此變量存儲在 DSP 特定的地址中。

液壓是否正常和掃描電機是否過載等非緊急報警代碼,在背景程序中進行編寫; 而掃描急停、急退和限位報警燈緊急報警代碼,在插補程序中進行編寫,還要上傳緊急報警號。除此之外,若是急停報警,則需將所有伺服關閉; 若是限位報警,則對應軸的伺服需要關閉,防止意外的發生。

3. 2. 2 上層

為了實時讀取 DSP 中的報警號,可在主界面的源文件中設置一個定時器。若出現報警號,主界面的特定位置會顯示并報警。但是,當界面上有報警時,屏幕上顯示報警號,若是用戶想查看詳細的報警內容、時間等更多信息,需將界面切換到信息界面來。

3. 3 自診斷

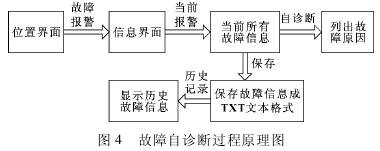

在此設計中,采用故障樹分析法對報警信息進行診斷。其過程 ( 見圖 4) 是: 將出現的報警信息作為頂事件,即分析目標; 然后,逐層分析、查找其中間事件和間接事件,即直接原因和間接原因; 最后,用恰當的邏輯連接詞將頂事件、中間事件和間接事件聯系起來,進而構成故障樹。

當出現報警信息時,用戶將界面切換到 “信息”界面,點擊 “當前報警”會顯示出機床所有故障信息,而且以 TXT 文件格式存儲詳細的報警信息,比如報警號、原因、內容、時間等。

4 、機床狀態監控模塊

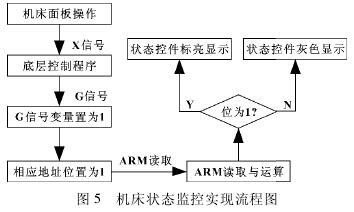

在此設計中,底層控制程序負責響應機場操作面板,上層負責顯示。具體實現流程如圖 5 所示。

當按下機床面板上的相應鍵時,向控制系統發送X 信號,底層控制程序將接收到的 X 信號變為

G 信號,然后將相應的變量設置為 1。并在固定地址中相應位設置為 1,表示狀態有效,然后由

ARM 讀取此變量并對其進行運算分析,根據分析情況確定顯示控件是否標亮,標亮表示狀態有效。

5 、結論

首先分析了齒輪加工數控系統監控模塊的總體框架,接下來對系統進行了模塊劃分、研究和實現

。在齒輪加工圖形監控模塊中,從軌跡仿真和跟隨誤差監控方面進行研究和實現; 在報警信息監控模塊中,對報警信息監控設計、實現和自診斷進行了研究和實現; 在機床狀態 監控模 塊中,詳 細 分 析 了 其 實 現流程。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com