汽車齒輪綠色智能加工關鍵技術與裝備

2018-12-3 來源:重慶機床(集團)有限責任公司 作者:李先廣 楊勇 張自凱

摘要:成功研制的智能化滾齒機、高速干切機床、自動生產線及數控萬能磨齒機等齒輪加工關鍵裝備實現了無切削液綠色環保、高速高效、自動及智能化齒輪加工,提高了齒輪加工質量與精度,降低了生產車間環境污染,縮短了生產周期,為企業節約了生產成本。

隨著全球經濟持續低迷,乘用車與商用車市場需求量也逐漸處于下滑趨勢,需要去庫存,提高可靠性、穩定性及舒適性等問題,故車用發動機、變速器、主減速器及差

速器對齒輪質量、精度及加工效率提出了更高要求。因此,為了滿足乘用車與商用車齒輪的要求,作為現代裝備制造業工作母機的齒輪加工數控機床,不僅需要具備大批量、高速、高效及高精度加工能力,還需開發出綠色化、自動化及智能化功能模塊與系統。本文主要針對乘用車與商用車齒輪綠色智能加工裝備特點、布局方式及解決方案進行介紹與分析。

一、汽車齒輪加工特點及方式

1.汽車齒輪加工特點

目前,汽車齒輪加工特點主要體現為:一是中、大批量加工,品種相對較少;二是要求加工效率高,單件加工成本低;三是機床穩定性與可靠性要高,CP K值高;四是企業生產車間具有環境友好(綠色化)型;五是齒輪加工生產線更換品種快捷方便。基于上述特點,乘用車與商用車的發動機、變速器、主減速器及差速器等關鍵功能組件對圓柱軸齒輪與盤齒輪、錐齒輪的生產加工(車用齒輪材料與工藝參數見附表),不僅要求齒輪加工質量精度高,加工工藝具有新穎性,而且還對加工機床裝備提出了綠色、智能化要求。

齒輪自動化加工單元

2.汽車齒輪加工方式及布局

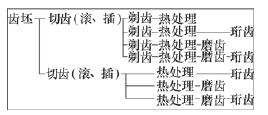

乘用車與商用車的發動機、變速器、主減速器及差速器齒輪加工方式主要為:一是車削→滾齒(包括高速干切滾齒)→倒棱去毛刺→剃齒;二是車削→滾齒(包括高速干

切滾齒)→倒棱去毛刺→熱處理→磨齒。車用齒輪加工生產線布局方式主要有機群式、U形及線型等幾種方式,這類型布局方式均有利于提高批量齒輪加工效率。

二、汽車齒輪加工智能化解決方案

1.智能化滾齒機

為了實現車用齒輪加工的智能化解決方案,在滾齒智能化加工中需要突破與解決相關的制齒機床及制齒關鍵技術,建立相應的智能化支持與服務系統,以提高滾齒機可靠性、自動化與智能化程度,提升齒輪加工效率、質量及精度,降低齒輪加工廢品率,縮短生產周期,為用戶節約企業生產成本。

(1)制齒機床及制齒的10大關鍵技術。關鍵技術包括機床多功能網絡化智能終端技術,制齒工藝參數智能決策支持技術,機床數控程序智能編制及仿真技術,制齒機床誤差

智能補償技術,制齒機床加工過程在線能效監測與節能運行技術,制齒機床運行過程故障監測與遠程維修維護技術,制齒機床加工過程質量信息提取與監控技術,制齒機床刀具、夾具及工件智能管理技術,制齒機床加工過程刀具狀態自動檢測與換刀優化技術,制齒機床加工過程生產進度信息自動提取技術。

(2)制齒機床及智能化制齒支持與服務系統的建立。

1)生產任務管理系統。包括已分配任務查看、新增任務、當前工序詳情和歷史任務記錄等。

2)制齒機床工藝參數智能決策支持系統。基礎數據管理:對滾齒工藝參數優化決策所需基本數據進行集中有效管理,包括滾切次數、滾切速度、滾切深度、齒輪材

料、滾刀材料及機床基礎等數據。工藝參數優化:包括工藝參數推理決策和工藝參數經驗決策兩部分。還包括滾刀管理、齒輪管理、歷史數據管理、滾齒規則管理等其他功能。

3)制齒機床數控程序智能編制系統。滾齒程序編制:具有加工齒輪選型、加工刀具自動匹配、竄刀參數設定、補償參數設定、切削量參數設定、輔助控制條件設定、N C

代碼預覽、加工路徑檢查與仿真、數控程序員操作信息記錄等功能,數控程序員只需完成簡單少量的加工參數設置即可生成工件的N C代碼。程序下發:通過智能終端將已生成數控程序下發到滾齒機床,用于齒輪加工。

4)機床刀具、夾具及工件智能管理系統。主要由編碼定義和生成、刀夾具數據管理、刀夾具選配和庫存管理幾個方面構成。

5)制齒機床加工過程生產進度信息自動提取系統。主要包括基礎設置、進度監控(通過加工啟停信號(從PLC獲取)、能量信息以及質量信息多信息融合的方式進行進度采集,并根據指定質檢頻次進行質檢提醒)和歷史查詢。

6)機床加工過程質量信息提取與監控系統。具有質量信息采集、質量信息動態顯示和歷史質量信息查詢功能。

7)機床加工過程能效監測與節能運行系統。包括功率曲線、能量信息、開機后能效信息的獲取,以及報警配置。

8)運行過程故障監測與遠程維修維護系統。包括故障信息采集、故障申報和遠程維修維護。

(3)制齒機床智能化的實現。在制齒機床智能化關鍵技術研究,以及相關制齒支持與服務系統建立的基礎上,成功實現了滾齒機床的加工智能化,以國內重慶機床為代表的自主研發智能化滾齒機總體上已達到國際先進水平,其智能化主要體現在以下幾方面:

1)機床加工準備的智能化。機床加工前,能實現不確定變化環境中自主規劃工藝參數、自動編制加工代碼、自動物流、自動匹配工

李先廣(右)重慶機床(集團)有限責任公司總經理、教授級高級工程師重慶大學客座教授研究方向為數控齒輪加工機床動力學、綠色化、智能化裝夾具、預測制定確定性控制邏輯以實現最佳行為策略能力等準備功能的軟硬件設計、制造、測試工作。

2)機床加工執行的智能化。機床加工時,能實現自主在機檢測、自適應加工代碼生成、自我優化加工控制策略、自主在線診斷、遠程監控等執行功能的軟硬件設計、制造、測試工作。

3)機床維修維護的智能化。機床具有自主故障檢測、自主故障修復、人計機(人、計算機、機器)協同智能維修維護、遠程智能維護,以及使其具有自學習和共享學習各種知識庫能力的軟硬件設計、制造、測試工作。

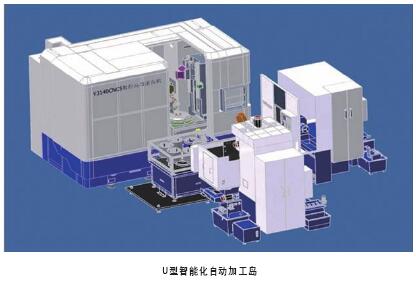

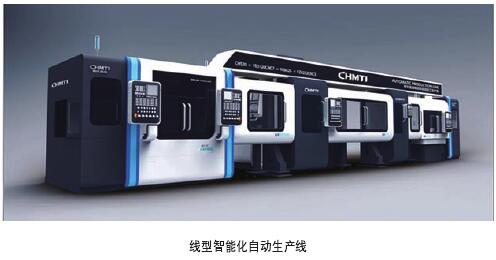

2.智能化自動生產線

為了提高車用大批量齒輪加工效率,研究與開發了多類型汽車齒輪生產裝備集成控制技術,建立了自動物流方案;并進行了網絡化現場生產管理與監控系統開發,開展了齒輪加工工藝研究等關鍵技術攻關。對于不同類型車用齒輪其自動生產線系統的集成與連接方式不同,使得自動生產線中桁架、料倉、機械手集成及關節機器人等新技術與自動加工單元功能件(齒輪自動加工單元是由關節機器人、抽檢工位、清潔工位(甩水甩油)、在線檢測工位及堆棧式料倉等組成)的應用較為廣泛,且自動加工單元與齒輪加工設備進行無縫集成組成了高效、自動化、綠色化及智能化的齒輪加工自動生產線。

(1)車用齒輪加工自動生產線工藝流程。

1)汽車變速器齒輪加工自動生產線工藝流程如下圖所示。

汽車變速器齒輪加工自動生產線工藝流程

2)摩托車高速齒輪、汽車發動機齒輪加工自動生產線工藝流程:滾齒(插齒)→熱處理→磨齒。

3)重載貨車齒輪加工自動生產線工藝流程:滾齒(插齒)→剃齒→熱處理。

4)大型客車齒輪加工自動生產線工藝流程:滾齒(插齒)→熱處理→磨齒。

(2)車用齒輪加工自動生產線組成模塊。車用齒輪加工智能化自動生產線中開發了智能化管理系統,實現了生產線高效、柔性運行;生產線由各種模塊與系統組成,主要分為

U形智能化自動加工島與線型智能化自動生產線,能有效提高齒輪加工過程管控能力,實現生產效率、設備利用率和產品質量水平綜合提升。

智能化自動生產線模塊與系統具備以下功能:生產任務管理與動態生產調度;生產進度信息提取與進度監控;數控編程與工藝參數優化支持;質量信息采集與分析監控;生產線裝備運行狀態監控;齒輪加工自動生產線與企業信息化系統的網絡化集成運行。

實際研發與生產過程中,可根據用戶工藝路線,選取上述模塊,優化工藝流程,形成貼合用戶要求的智能化齒輪加工自動生產線。智能化生產線可實現高速干切滾齒和干切倒棱,杜絕齒輪加工中冷卻油污染,綠色環保;還實現了工件自動裝夾、工件全自動上下料、工序間自動轉換等高效自動化加工,降低了勞動強度,提高了生產效率和可靠性。成功開發的智能化生產線得到產業化推廣應用,且整體技術水平達到國際先進水平,填補了國內空白。

通過用戶實際使用,與傳統生產模式相比,智能化自動線生產模式可有效減少人數,降低成本,提高生產和管理效率,便于實施精益生產。同時,可減少人為因素影響,保證了齒輪加工精度與質量的穩定性。

3.數控精密高效磨齒機

重慶機床集團與英國PTG公司強強聯合,嚴格按照國內機床標準和歐洲精密機床標準,研發出多功能數控精密高效磨齒機,在結構布局上采用經典立式結構,工作臺固定,大立柱移動實現徑向進給,各軸獨立驅動。并且機床配置自動化上下料裝置,4臺機床只需一個操作工,大大節約人力成本。并且數控磨齒機床實現了全過程質量控制及機床測試、驗證,保證了高品質的機床質量。數控精密高效磨齒機主要特點如下:

(1)高品質的機床質量。嚴格按照國內標準和歐洲精密機床標準進行全過程質量控制及機床測試、驗證,保證了高品質機床質量。

(2)直驅技術應用。砂輪主軸采用電主軸直驅,使砂輪主軸轉速可達10 000r/min,工件主軸采用內裝主軸電動機定子、轉子直驅。

(3)功能強大的磨削軟件。實現人機對話、齒輪計算、齒輪數據庫管理及維護、齒輪磨削及砂輪修整程序自動生成、各種磨削方式選擇、齒形齒向修形等。

(4)全自動控制。機床通過控制系統多通道控制平臺,實現工件自動裝夾、砂輪修整、高速自動對刀、AE自動磨削工藝監控、自動分配磨削余量、自動磨削等整個加

工過程全自動控制。

(5)高生產效率。磨削速度可達80m/s高速及全自動磨削,使生產效率與世界頂級磨齒機相當。

(6)頂級加工質量。通過剛性極強設計、精度極高制造、嚴格質量控制,保證了頂級質量磨削。數控萬能磨齒機的全自動智能化控制,操作者只需輸入相關參數,機床自動計算并執行。機床各項誤差,控制系統可根據傳感器的監測信號實時補償。通過以上描述可知,該系列數控萬能磨齒機整機技術性能達到國際先進水平。

結語

通過以上對乘用與商用車齒輪綠色智能加工裝備特點、布局方式及解決方案的介紹與分析,得出以下結論:

(1)乘用車與商用車齒輪實現了無切削液綠色環保、高效、高速干切滾齒加工,提高了齒輪加工效率,消除了油霧污染,減少了生產環境對操作者身心健康的影響。

(2)汽車齒輪加工裝備開發出功能各異智能化模塊與系統,成功實現了加工準備、執行及維修維護等方面智能化功能,減輕了機床操作者勞動強度,縮短了加工準備時間,提高了機床加工精度、質量及可靠性,減小了機床維修維護響應時間。

(3)汽車齒輪加工自動生產線集成了控制、物流、生產現場管理、各種工藝流程及監控等系統與模塊,實現了齒輪工件自動裝夾、工件全自動上下料、工序間自動轉換等高效自動化加工,優化了加工工藝,降低了勞動強度,提高了生產效率和可靠性,減少了加工廢品率,節約了生產成本。

(4)汽車齒輪自動生產線實現了高速干切滾齒和干切倒棱綠色環保加工,消除了齒輪加工中冷卻油污染,解決了車用齒輪大批量、高效加工等問題。

(5)數控萬能磨齒機采用直驅技術,提高了砂輪主軸轉速與生產效率,而且開發的磨削軟件實現了人機對話、齒輪計算、齒輪數據庫管理及維護、齒輪磨削及砂輪修整程序自動生成、各種磨削方式選擇、齒形齒向修形等智能化功能。

(6)開發具有全自動控制功能模塊與平臺的數控萬能磨齒機,實現了工件自動裝夾、砂輪修整、高速自動對刀、AE自動磨削工藝監控、自動分配磨削余量、自動磨削及實時補償等加工過程智能化功能。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com