基于嵌入式的齒輪加工數控系統的研究

2019-3-18 來源:河南機電高等專科學校 作者:王鵬飛 賈琛

摘 要: 為了提高齒輪的加工精度,提出了一種基于嵌入式系統的齒輪加工數控系統。 構建了系統的總體框架,并對系統進行了任務劃分,設計了多個功能模塊;通過確定滾齒對刀點,分析滾刀加工運動軌跡、滾刀和工件的運動關系,計算關鍵點的坐標值,構建出滾齒加工自動編程的數學模型,在本系統的硬件平臺上,開發實現了滾齒加工自動編程功能模塊。 為今后齒輪數控加工控制精度的提高奠定了一定的基礎。

關鍵詞: 嵌入式; 齒輪加工; 數控系統; 自動編程

1 、齒輪加工數控系統的總體設計

(1)嵌入式齒輪加工數控系統的硬件設計

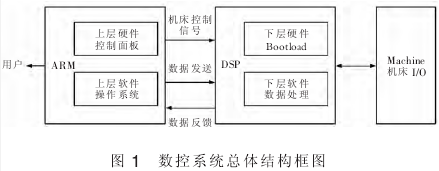

由于 Windows CE 操作系統簡單、具有系統的開發工具、良好的穩定性等優點,本數控系統選擇在Win CE6.0 的操作平臺上開發研究,系統由 ARM、DSP、FPGA 構成。

其中 EP9315(ARM)微處理器負責完成數控系統的人機交互模塊,比如加工參數的存儲、輸入和顯示功能;另外還負責通過網絡通信模塊將工作信息傳送至遠程服務器。

DSP6713 負責處理數控系統的 復雜運動算法 ,比如,插補處理和伺服位置控制。 把人機交互模塊和運動控制模塊單獨管理,一方面使軟件開發更具模塊性和靈活性,另外還有助于得到更好的控制性能、加工精度和較快的處理速度。

FPGA 采用并行總線的方 式完成機床側 I/O 信息的傳輸和接收。

(2)嵌入式齒輪加工數控系統的軟件設計

考慮到系統的可擴展性和可移植性,也考慮到模塊間繁瑣的數據交換、程序的運行效率以及開發難度,結合齒輪數控加工的特點,本系統軟件功能劃分為三大模塊,分別是 ARM 界面管理模塊、DSP數值運算模塊和機床 I/O 模塊。

圖 1數控系統總體結構框圖

2 、齒輪加工數控系統設計

齒輪加工數控系統按照任務劃分的特點,從任務和功能 2 個方面進行劃分,任務劃分不僅使功能模塊間的通訊接口設計更為合理和軟件的結構清晰,還使得系統設計的開放性和擴展性更強。 通過分析齒輪加工數控系統的功能要求, 可知本系統應具備控制和管理 2 個任務。 控制任務分為譯碼、機床 I/O控制、位置控制、電子齒輪箱和插補處理等子任務;管理任務又分為自動編程、界面管理、文件管理、加工監控和通訊等子任務。

控制任務與齒輪的加工息息相關,決定加工的效率與精度,因此控制任務的實時性要求強;

管理任務負責齒輪加工的外在支持,因此其子任務沒有實時性的要求。

(1)自動編程模塊

由于齒輪結構的相近性,在齒輪數控加工中,主要有 3 類參數:齒輪參數、刀具參數與工藝參數。 操本文從機床操作界面輸入以上 3 類參數,自動編程模塊對其處理后,獲得刀具運行軌跡數據,然后生成數控加工代碼, 最終要生成 DSP 能識別的數據結構,進而控制機床,加工出符合要求的齒輪。

(2)電子齒輪箱模塊

電子齒輪箱模塊是以軟件和電路的形式取代傳統的機械式內聯系傳動鏈,以完成多個數控軸按照既定的關系運動,以確保各軸的同步關系。 另外,為了保證工件軸與刀具軸運動之間的速比關系,工件軸的速度由刀具軸與其他進給軸的速度聯合決定。

(3)通訊功能通訊模塊的任務是將 ARM 中的數據下發到DSP 中。 如:動靜態參數 、PLC

程序數據和 NC 程序數據等。 另外,通信模塊還負責將 DSP 中編碼器中的反饋數據、PLC 執行狀態、報警信息等上傳到 ARM中處理和顯示。

(4)工監控模塊

加工監控模塊可以分為加工圖形監控、機床狀態監控和報警信息監控 3 個部分。 加工圖形監控包括運行坐標和各個數控軸跟蹤誤差監控;機床狀態監控包括機床的本體和附件狀態監控;

報警信息監控包括報警內容、報警后自診斷和歷史記錄查詢監控。

3 、滾齒自動編程研究實現

滾齒加工是加工齒輪的常用方法之一,有徑向、軸向、切向、徑向軸向和對角等方法。 其中軸向滾切法常用來加工圓柱齒輪、圓錐齒輪等外齒輪,本文以軸向滾切法為例進行說明。

3.1 構建數學模型

(1)確定滾齒對刀點為了保證工件的加工精度,避免切入時間或空行程時間過長,要求對刀方便、準確。 在加工時,把滾刀對準齒坯的上頂面, 確定其在 Z 軸方向的位置,滾刀在齒坯圓柱面上的淺淺切痕確定其在 X 軸方向的位置。

對刀時,當滾刀進給到齒坯的圓柱面時,讓齒坯運動一周,以查看其展成運動正確與否。

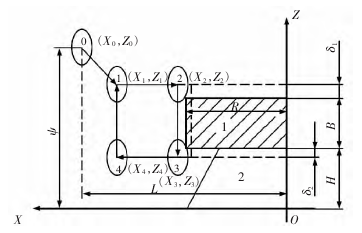

(2)確定滾刀加工軌跡和計算關鍵坐標點以軸向滾切法為例,如圖 2 所示,滾刀的運動軌

跡是 0→1→2→3→4→1。 滾刀的起點位置是機床的零點;再快速到位置 1;同時,電子齒輪箱功能開啟,使滾刀徑向進給到位置 2;為了切出全齒寬,滾刀軸向運動至位置 3;最后退刀至位置 4,一次進給加工結束。

此可見,這 5 個關鍵位置非常重要。另外,加工齒輪類型不同,關鍵位置也不同,要依據具體情況而定。

①滾刀起始點 用(X0,Z0) 表 示 , 依據加工情況而定,如圖 2 所示,滾刀零點位置為(X0=L,Z0=W);

②關鍵點 1 用(X1,Z1)表 示 ,在工作中 ,關鍵點1 是滾刀循環切削的起始位置。 為了減少切入時間和空行程,可取滾刀切削刃距離齒坯 3 mm 處作為位置 1 在 X 軸方向的坐標位置,Z 軸方向的切入行程δ1要通過查閱齒輪加工手冊得知。

結合圖 2 可知關鍵點 1 的坐標值為(X1=R+r+3,Z1=H+B+δ1);

圖 2 軸向滾切法滾刀的運動軌跡

1. 齒坯 2. 工作臺

逆滾加工時, 滾刀和齒坯的螺旋線方向一致時取+,反之為-;若順滾加工,滾刀和齒坯的螺旋線方向相同時取+,反之為-。

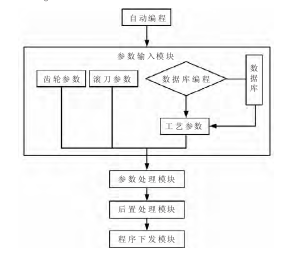

3.2 模塊架構與實現

通過對滾齒加工過程中的功能需求進行分析,確定了自動編程模塊由參數輸入、參數檢查和參數處理組成,如圖 3 所示。

首先,要建立起齒輪參數輸入界面、滾刀參數輸入界面和工藝參數輸入界面,以便操作者通過其輸入齒輪參數、滾刀參數和工藝參數;為了確保輸入的參數能滿足加工要求,自動編程模塊在后臺對操作者輸入的參數檢查,若參數有誤,該功能模塊會提示并提供給用戶錯誤原因,直到參數正確再進行參數處理;參數處理是對滾刀加工軌跡和關鍵點進行分析處理,生成數控代碼,進而對程序代碼進行編譯,生成 DSP 需要的數據格式,再由通訊模塊將編譯后的程序發到 DSP 緩存區,為插補運動做好準備。

圖 3滾齒加工自動編程模塊流程圖

4 、結語

本文介紹了嵌入式齒輪加工數控系統的總體框架設計,并對該系統進行了任務劃分,設計了自動編程模塊、電子齒輪箱模塊、通訊模塊、加工監控等多個模塊。 最后,分析了滾齒的加工工藝,在本系統的硬件平臺上,對滾齒自動編程技術做了詳盡的研究,將自動編程技術應用在滾齒的加工中。 為今后提高齒輪加工控制系統的精度奠定了一定的基礎。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com