面向能效的曲面數控加工刀具路徑優化方法(上)

2018-10-8 來源:西南大學工程技術學院 作者: 李 麗 鄧興國 尚川博

摘要:刀具路徑規劃是曲面數控加工過程的一個重要環節,優化的刀具路徑能顯著提高曲面加工效率,降低機床能量消耗。通過對刀具路徑優化問題的描述及其影響因素的分析,建立以機床加工效率和能量消耗為目標,以主軸轉速、進給量、機床功率、主軸力矩、加工行距及表面質量為約束的刀具路徑優化模型。在模型優化求解過程中,根據待加工曲面曲率半徑、刀具半徑及曲面加工后的殘留高度,優化出合理的刀觸點間距和加工行距以確定刀觸點;采用自適應模擬退火遺傳算法對刀觸點連接順序和方式進行優化運算,尋求最優刀具路徑。通過實例加工和與傳統方法的對比,驗證了提出方法的有效性和實用性。

關鍵詞:加工效率;加工能耗;曲面數控加工;刀具路徑優化;遺傳算法

0、前言

隨著“高效低耗”、“節能環保”的概念逐漸深入人心和曲面加工需求的不斷增大,數控機床作為曲面加工的主要工具,其能量消耗總量及其加工效率問題正在受到國內外學術界及制造企業的高度重視。目前,很多學者都駐足在機床優化調度、加工切削參數、工藝路線規劃方面的研究,這些方面的確能決定機床能量消耗和加工效率,然而刀具路徑(如走刀方式、路徑間距、路徑長度等)也在很大程度上對機床最終的能耗以及曲面加工質量和加工效率起了至關重要作用,但同時考慮機床能耗和加工效率方面的刀具路徑優化卻鮮有研究。

在曲面數控加工中,如何生成合理的刀具路徑是降低機床能耗、提高加工效率的最重要手段之一。目前許多學者圍繞優化算法對刀具路徑展開研究。NIKOLAOS 等通過對曲面加工幾何誤差優化分析,提出基于病毒進化遺傳算法的曲面加工刀具路徑優化方法;OYSU 等提出一種基于混合遺傳算法的刀具路徑優化方法,對曲面加工過程中刀具空行程進行了優化;CAO 等提出一種基于等殘留高度法的自由曲面數控加工的刀具路徑優化方法,對加工路徑中的步長、刀具加工軌跡間距以及進給方向進行了優化;HWANG 等通過對曲面復雜特性的研究,提出一種基于三角網格法的復雜曲面無干涉刀具路徑優化方法;俞武嘉等通過分析數控加工代碼,將刀具路徑分為有效切削運動軌跡和輔助運動軌跡,同時構造了一種新型的分段染色體,并提出一種新的基于遺傳算法的刀具路徑優化排布方法;吳福忠分析了由測量點直接生成刀具路徑的不足,提出了一種基于最小二乘支持向量機的點云曲面三坐標等殘留高度加工的刀具路徑優化方法;侯媛彬等通過對數控自動編程中交互式圖形文件存儲圖元無序性的研究,提出了一種基于貪心算法和遺傳算法的新型混合軌跡加工刀具空行程路徑優化方法;雷偉軍等通過對遺傳算法中父子代參與競爭和自適應遺傳算子等的改進,并將改進方法運用到同一毛坯上多模型加工之間的最短路徑優化,有效地縮短了多模型加工的整體路徑長度;肖軍民等提出了一種基于遺傳算法的孔群加工刀具路徑優化方法。在機床能效方面,劉飛等通過分析數控機床多能量源的系統構成特性,建立了一種數控機床多源能量流的系統數學模型;趙平等為了減少機床運行過程中的能量消耗,提出了一種基于機床載荷損耗特性的在線監測方法,對機床加工過程中的能耗進行了在線監測;YAN 等通過在能耗、生產效率和切削質量之間引入權重系數,研究了數控銑削參數優化問題;LI 等從數控加工工藝出發,運用窮舉算法和模擬退火法同時對機床能量消耗和刀具路徑連接進行了優化;KONG 等兩種不同加工工藝過程分析軟件為研究對象,研究了刀具路徑與機床能耗間的關系,得出刀具路徑與機床能耗存在一定影響。上述研究成果大部分是對曲面加工幾何誤差、加工空行程以及曲面網格化成離散點等的刀具路徑優化研究,或是針對孔群加工最短刀具路徑的優化研究,少部分關注直接將優化算法用于刀具路徑的高效低耗方面的優化研究。同時,算法較少涉及如何在確保加工質量、避免陷入局部最優情況下,刀具路徑與加工效率和機床能效間的關系模型。

基于此,本文圍繞曲面數控加工刀具路徑優化與機床能量消耗和加工效率的影響,首先研究刀具路徑與加工效率和機床能耗間的關系模型,建立綜合考慮加工質量和機床設備等約束條件,以機床能耗和加工時間為目標的優化模型;并結合刀具路徑影響因素分析,在確保加工質量前提下,根據曲面曲率、刀具半徑、表面殘留高度合理控制刀觸點數,再利用自適應模擬退火遺傳算法對刀觸點連接順序和方式進行優化求解;最后通過實例驗證了該方法的有效性和實用性。

1、 問題描述

1.1 曲面數控加工刀具路徑的數學描述

1.2 刀具路徑的影響因素分析

(1) 刀觸點間距。刀具實際切削路徑是刀觸點的有效連接長度,那么刀觸點間距直接決定了刀具路徑的長度,而刀觸點數由待加工工件表面的復雜程度、刀具半徑等決定。

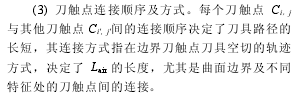

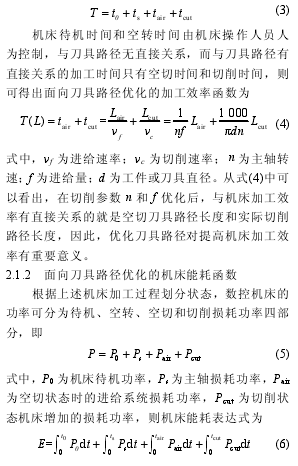

(2) 加工行距。加工行距是兩條相鄰刀具軌跡間對應刀觸點的距離,用 l 表示,如圖 1 所示(以凸曲面為例)。影響加工行距的主要因素有加工殘留高度 h、刀具半徑 R 以及垂直于進刀方向的法曲率半徑 ρ 大小。且加工行距的大小與曲面表面質量、加工效率以及機床的能耗有密切關系。行距過大,則會影響加工精度;反之,加工行距過密,則會大大增加刀具路徑實際長度 Lcut,從而增加加工時間和機床能耗。

圖 1 刀觸點、加工行距與刀具半徑、曲率半徑、曲面殘留高度間關系示意圖

1.3 問題描述及相關假設

面向能效的刀具路徑優化問題可描述為:在保證加工工件表面質量的前提下,綜合考慮機床能耗和加工效率為評價指標,由最優離散化刀觸點數量及加工行距確定出可行刀觸點集,并優選出一組由最優連接順序及方式生成的刀具路徑,使得在保證工件加工質量前提下,機床加工能耗最少,加工效率最高。

在進行刀具路徑優化前,本文作了如下假設條件。

(1) 本文刀具路徑優化前提是在數控機床、裝夾方式、加工工件、切削用量、工藝路線、刀具型號已經確定后,僅對刀具路徑進行的有關能耗與效率的優化研究。

(2) 切削三要素主軸轉速 n、進給速度 f、切削深度 ap,已經根據作者前期研究,并結合實際加工需求進行了面向機床能耗和加工效率的最優 選擇。

(3) 本研究僅對加工工件在單工步、不換刀情況下進行刀具路徑的優化研究。

2 、優化模型

2.1 目標函數

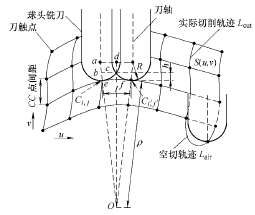

本文目的是在確保曲面數控加工質量前提下,以機床能耗和加工效率為綜合目標進行刀具路徑優化,且目標函數表示如下

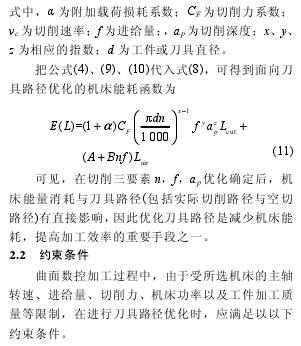

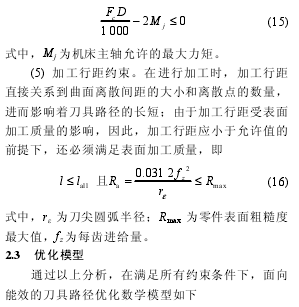

2.1.1 面向刀具路徑優化的加工效率函數

根據文獻,把數控機床加工過程分為待機狀態、空轉狀態、空切狀態和切削狀態四個部分。待機狀態指機床只有其輔助系統(液壓系統、控制系統、潤滑系統、照明系統、排屑系統以及測量系統)進行工作;空轉狀態指機床只有輔助系統和主軸系統工作的狀態;空切狀態指機床的輔助系統、主軸系統和進給系統同時進行工作,但未進行實際切削工作;切削狀態指機床的輔助系統、主軸系統和進給系統都工作,且對工件進行了實際材料去除的切削加工。因此,完成一個零件數控加工工序的加工時間主要由機床待機時間 t0、空轉時間 ts、空切時間 tair、切削時間 tcut組成,加工過程時間函數的表

達式為

式中,w1、w2是刀具路徑與機床能耗和加工效率的影響權重,且 w1+w2=1。

3、模型求解

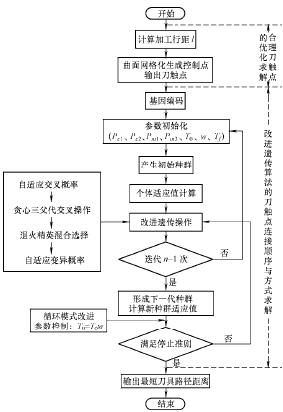

刀具路徑優化的本質是一種路徑尋優問題,本文利用自適應模擬退火遺傳算法進行模型求解。然而,多數待加工曲面由于曲率變化多,離散后刀觸點密集,直接應用基本遺傳算法執行效率低,甚至因為編碼數過多而算不出最終刀具路徑。再加第 1.2節分析的刀具路徑的影響因素是刀觸點間距、加工行距、刀觸點間的連接順序及方式,于是本文將刀具路徑優化求解分成兩步:第一步根據曲面曲率、刀具半徑、殘留高度大小對曲面進行離散化,進而優化出合理的刀觸點i, jC 數;第二步通過對基本遺傳算法在交叉變異算子、選擇策略、循環模式等方面的改進,并引入其他算法的優良特性,以期在大規模計算時能夠提高種群進化速度,避免陷入局部最優解,最后采用改進后的遺傳算法求出高效節能的刀觸點間優化連接順序和方式,以尋求最優刀具路徑。優化求解流程圖如圖 2 所示,下面對關鍵步驟做詳細介紹。

圖 2 優化求解流程圖

3.1 合理刀觸點數的優化求解

本文把待加工曲面用 NURBS 曲面方法進行表示,再根據進刀方向法曲率半徑 ρ、刀具半徑 R 以及曲面加工后殘留高度 h ,把待加工的曲面進行自適應離散,從而得到曲面控制點并作為刀具加工路徑的刀觸點。設曲面上任意點的法矢為

3.2 基于自適應模擬退火遺傳算法的刀觸點連接順序與方式優化求解

3.2.1 編碼形式

為了編碼簡單化,本文采用自然順序編碼方

3.2.2 適應度函數

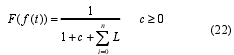

適應度是度量個體在優化計算中能達到或有助于尋求最優解的優良程度。適應度較高的個體被遺傳到下一代的概率就較大,而適應度較低的個體遺傳到下一代的概率則相對較小。對曲面加工刀具路徑規劃問題,適應度函數是目標函數的倒數,各刀觸點連接形成的刀具路徑長度越長,則適應度值就越小,要使適應值越大,即刀具路徑長度越短,可將其看作是目標函數最小值問題,對此采用“界限構造法”來構造適應度函數,其函數表達式可表示如下

式中,c 為目標函數界限保守估計值,可以是一個合適的輸入值。

3.2.3 遺傳算子改進

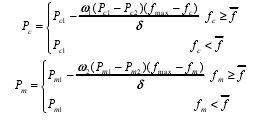

(1) 自適應交叉變異概率。交叉概率 Pc和變異概率 Pm的選擇是影響遺傳算法行為和性能的重要因素,直接影響著算法的收斂速度。基本遺傳算法的 Pc、Pm的取值都是通過反復試驗來確定其最佳值,增加了遺傳算法的額外運算時間。本文刀具路徑點數量較大,對于算法的收斂性以及個體適應度要求較高,若采用反復試驗取最佳交叉概率和變異概率,則不利于最優刀具路徑的生成。為此,引入自適應調整方案與權重系數對交叉概率和變異概率的值進行自適應選取,避免基本遺傳算法的盲目性,從而做到動態地確定交叉、變異概率,防止優良基因遭到破壞,并能在陷入局部優解時能引入新的基因,加快了算法的速度。自適應動態交叉、變異概率公式如下

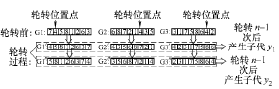

(2)貪心三父代交叉算子。曲面加工刀具路徑優化模型的交叉操作是基于貪心三父代的交叉算子進行設計的。貪心算法的基本思想是優先選擇距離當前點最近的路徑,該算法在求解時總是做出當前看來最好的選擇,同時希望通過每次的貪心選擇來尋求最優解。為此,本文基于貪心算法設計了一種三個父代交叉算子,相對于基本遺傳算法的算子多了一個父代,增加了種群進化的多樣性,以便產生更加優良的子代。算子實現過程如下。子代 y1產生步驟如下。

(1) 采用輪盤賭選擇法隨機選擇三個不同父代G1,G2,G3。(2) 隨機產生一刀觸點作為當前標準路徑點,如圖 3 中假設為 4。 (3) 以標準路徑點為基準,依次向左輪轉路徑點,使得標準路徑點成為 3 個父代的當前路徑位置點,如圖 3 所示。 (4) 路徑點 a 與路徑點 b 之間的距離用 D(a,b)表示,則比較 D(4,5)、D(4,3) 和 D(4,2),取其中的最短路徑,假設 D(4,5)最短,則將 5 取為標準路徑點,并在當前路徑位置上加 1,并返回步驟(2)繼續輪轉,共執行 n−1 次,從而產生子代 y1,流程如圖4 所示。

圖 3 向左向右各輪轉一次結果

子代 y2產生步驟如下。

(1) 三個父代與子代 y1父代相同。 (2) 子代 y2的最后一個路徑位置點與子代 y1的第一個路徑點位置號 4 相同,并以此為標準路徑點,如圖 3 所示。 (3) 向右輪轉路徑點,使得子代 y2的三個父代的當前路徑位置與標準路徑點號一致。 (4) 同理路徑點 a 與路徑點 b 了間的距離用D(a,b)表示,則比較 D(4,7)、D(4,1) 和 D(4,6),取其中的最短路徑,假設 D(4,7)最短,則將 7 取為標準路徑點,并在當前路徑位置上減 1,并返回步驟(2)繼續輪轉,共執行 n−1 次,從而產生子代 y2。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com