激光沖擊改善 W6Mo5Cr4V2(M2)高速鋼刀具材料耐磨性的研究

2020-3-31 來源:無錫工藝職業 江蘇大學 機械工程學院 作者:吳健 周建忠 孟憲凱

摘 要:目的 研究激光沖擊強化(LSP)技術對 M2 高速鋼材料表面抗磨損性能的影響。方法 采用高功率短脈沖的強激光束對 M2 試樣進行激光沖擊處理,然后用顯微硬度計測量試樣沖擊區橫截面上的縱向顯微硬度,用磨損試驗機對沖擊處理前后的試樣進行磨損實驗。結果 在鋁箔涂層、流水約束層作用下對 M2 高速鋼試樣進行激光沖擊強化處理,試樣強化層中的奧氏體晶粒顯著細化。試樣沖擊區橫截面上形成了由表及里的縱向顯微硬度梯度,獲得了深約 0.6 mm 的硬化層,表層材料顯微硬度峰值高達 70HRC 左右,比基體硬度提高 10%左右。激光沖擊處理后的 M2 試樣表面較光潔,磨痕較少,磨痕底部相對平滑,犁溝深度較淺,磨損量較小,穩定磨損階段較長,表面呈現較好的抗咬合性和較高的耐磨性。結論 經激光沖擊處理后,M2高速鋼材料強化層所獲得的較細晶粒和較高硬度有效改善了表面抗磨損性能,進一步提高了 M2 高速鋼刀具的切削性能與使用壽命。

關鍵詞:激光沖擊強化;M2 高速鋼;刀具;縱向顯微硬度;抗磨損性能

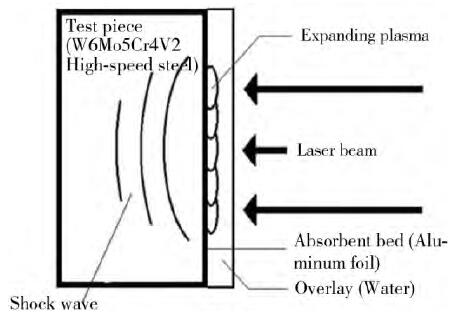

激光沖擊強化技術(Laser Shock Processing/ Pee- ning,LSP)是一種先進高效的表面改性技術,利用超高功率密度、超短脈沖寬度的強激光束輻照金屬材料表面所產生的沖擊波使表層材料發生形變強化而改性,由此提高材料的顯微硬度、耐磨性、耐腐蝕性和疲勞壽命等表面性能。其具有顯著的強化效果、精準的參數控制和靈活的加工方式等特性,具備其他技術所沒有的非接觸性、無熱影響區及強化區域可控性強等獨特優勢,已成為國內外表面強化技術專家的研究熱點,在高周疲勞、腐蝕防護、生物醫療、精密成形等多方面得到了廣泛應用。LSP 的原理主要包括等離子體沖擊波的形成和沖擊波對金屬材料的作用兩個方面。當激光束輻照涂有吸收層和約束層的金屬靶材表面時,吸收層吸收激光能量而迅速氣化成大量的高溫等離子體,該等離子體在約束層和靶材之間形成峰值壓力達 GPa 級的高強度沖擊波,并沖擊靶材表面。由于沖擊波峰值應力大于材料的動態屈服強度,所以表層局部材料會產生屈服而引起超高應變率的塑性變形,并出現密集、均勻、穩定的位錯、孿晶等晶體結構,導致表層形成殘余壓應力場,從而顯著改善材料表面的力學性能[1-2]。

W6Mo5Cr4V2(M2)高速鋼屬于鎢鉬系高速鋼,兼有鎢系和鉬系高速鋼的優點,便于機械加工。其通用性強,應用廣泛,可制作熱成形刀具及可承受沖擊的結構薄弱的刀具等。磨損是 M2 高速鋼切削刀具最常見的失效形式之一。提高金屬材料表面耐磨性的方法較多,包括有機械噴丸、化學熱處理、表面合金化、氣相沉積、激光淬火等。

目前,關于采用激光沖擊強化 M2 高速鋼刀具材料來改善其表面耐磨性的研究報道還不是太多。前期對 M2 高速鋼刀具材料試樣進行了激光沖擊強化處理,并進行了金相組織觀察、顯微硬度測量和殘余應力測定等實驗。實驗研究結果表明,LSP 后,M2 高速鋼材料強化層中的微觀組織發生了晶粒細化,表層材料的顯微硬度得到了提高,獲得了一定深度的殘余壓應力層。本文在前期實驗研究成果的基礎上,進一步對激光沖擊強化處理的 M2 高速鋼刀具材料試樣進行摩擦磨損實驗,研究 LSP 對 M2 高速鋼材料表面耐磨性能的影響,為采用 LSP 技術提高高速鋼刀具的使用性能做有益的嘗試。

M2 高速鋼試樣的激光沖擊強化實驗原理如圖 1所示。

圖 1 M2 高速鋼刀具材料的激光沖擊強化實驗示意圖

1 、試驗

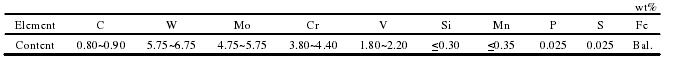

試驗材料采用 M2 高速鋼刀具坯料,退火態,抗彎強度為 3.5~4.0 GPa,沖擊韌性為 0.30~0.40 MJ/m²,化學成分見表 1。

表 1 M2 高速鋼的主要化學成分及含量

將 M2 高速鋼坯料加工成試塊,進行調質預處理:首先采用分級淬火,即經過兩次預熱再高溫淬火,第一次預熱溫度 600 ℃,第二次預熱溫度 800 ℃,淬火加熱在 1230 ℃鹽浴爐中進行,油冷;然后進行560 ℃×1 h 的三次回火,空冷。在激光處理前用馬日夫鹽進行磷化處理。M2 高速鋼試樣的基體金相組織主要為回火馬氏體+彌散分布的細粒狀合金碳化物+極少量殘余奧氏體的混合組織,平均硬度為 62~ 65HRC。將試塊切割成 50 mm×50 mm×5 mm 的試樣,表面用粗細砂紙逐級打磨并拋光,用酒精除油,冷風吹干,備用。LSP 前,為減弱金屬表面的高反射現象,增強對激光能量的吸收,并避免試樣表層材料受到高功率激光加熱而氣化或灼傷,采用了鋁箔作為表面吸收層,厚度約 120 μm。為提高試樣表面激光沖擊波的峰值壓力、增大沖擊波脈寬,并延長沖擊波的作用時間,采用了對激光透明的流水作為約束層介質,水簾厚約 2 mm。

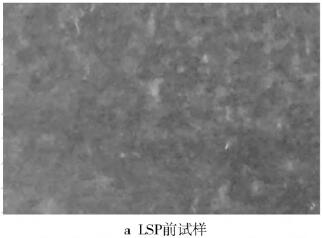

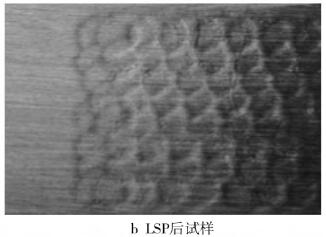

采用超高功率密度、超短脈沖寬度的釹玻璃激光強化系統對 M2 高速鋼刀具試樣進行激光沖擊強化實驗,選用 Nd:YAG GAIA 激光器,實驗參數為:激光波長 1064 nm,激光能量 9 J,激光功率密度 12.7 GW/ cm2,脈寬<12 ns,采用圓形光斑、半圓搭接、單面無重復沖擊,光斑直徑為 3 mm。激光沖擊前后的 M2試樣外觀如圖 2 所示。

圖 2 激光沖擊處理前后的 M2 試樣外觀對比圖

沖擊實驗后,將 M2 高速鋼試樣表面打磨、拋光至無劃痕。采用線切割法將試樣沿沖擊區橫截面切開,并將截面磨平拋光。采用 HR-150A 洛氏硬度計測定沖擊區橫截面上的顯微硬度,由表及里每隔 100 μm 測試 3 次,取其算術平均值。 在大氣和室溫環境下,采用 MM-200 型磨損試驗機進行摩擦磨損實驗,采用球-平面往復干摩擦方式。從激光沖擊處理前后的長方體試樣上各切取 25 mm× 10 mm×5 mm 的小試樣作為磨損試樣,將其 25 mm× 10 mm 的表面磨平并拋光后,在該表面進行摩擦磨損實驗。磨損實驗前,將試樣放入超聲波清洗機中用酒精清洗,然后干燥。對磨偶件為φ6 mm 的 GCr15 軸承鋼摩擦球,其經 860 ℃淬火、油冷、160℃低溫回火、空冷處理后的硬度為 65HRC。對磨試樣之間完全接觸,先在低速下預磨,然后轉為高速對磨,對磨線速度為 20 m/min,轉速為 400 r/min,在干摩擦條件下將載荷加至 300 N。試樣的磨損量用精度為 0.01 mg 的精密天平進行測量 , 磨損試樣的磨痕形貌在X650 型掃描電鏡下進行觀察與分析[3-6]。

2、 實驗結果

2.1 縱向顯微硬度分布

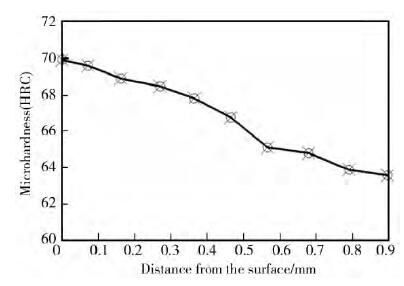

對 M2 試樣沖擊區橫截面由表及里進行顯微硬度測量,顯微硬度分布如圖 3 所示。硬度曲線表明,M2 試樣沖擊區橫截面上形成了縱向顯微硬度梯度,硬化層深度達 0.6 mm 左右。其中,表層硬度最高,約 70HRC,芯部硬度最低,接近基體硬度的 63HRC,說明表層硬度比基體硬度提高了 10%左右。這是因為M2 試樣表層材料受強激光快速沖擊后,大部分碳化物已溶入基體,且主要微量素均勻分布在碳化物中。在沖擊波的爆轟作用、空氣與靶材基體的雙重激冷作用下,奧氏體的保溫時間極短,其來不及長大,產生晶粒細化,而未溶碳化物也阻礙奧氏體晶粒的長大,從而使單位體積內的晶粒數量增多,晶界密度增大。而且,由于位錯滑移和孿生組織的協調作用,微觀組織產生了重構,引起了劇烈的塑性變形,形成了高密度位錯、晶格畸變的馬氏體位錯與孿晶等缺陷。位錯密度的增加提高了材料抵抗變形外力的能力,即提高了材料的屈服極限,從而提高了硬度。同時,產生了一定深度的殘余壓應力層。細化致密的微觀晶粒、復雜的馬氏體亞結構、較高的固溶含碳量、碳化物的析出強化以及表層形成的殘余壓應力場等因素都有效提高了 M2 高速鋼試樣的表面硬度。

另外,快速的激光沖擊對 M2 試樣深層材料的影響不太明顯。通過分析可知,激光沖擊波在金屬材料內部傳播的過程中,沖擊波能量隨深度的增加而減小,其峰值壓力隨傳播距離的增加呈指數衰減。靶材表層材料受到的沖擊波較強,對材料的強化效果也較強,形成了較為致密的組織。因此,晶界強化、彌散強化、位錯與孿晶亞結構強化等綜合作用導致了表層的高硬度。隨著傳播距離的增加,芯部材料的強化效果隨著沖擊波能量的減小而減弱,位錯缺陷程度變小,顯微硬度降低。當應力波峰低于材料的強度極限時,材料不再發生塑性變形,由此形成了由表及里的硬度梯度。因此,激光強沖擊應力波使金屬表面以下一定深度范圍內的材料得到了強化。硬度梯度的形成既可以改善表層材料的抗磨損性能,又可以保持芯部材料的良好韌性。此外,高密度位錯可以阻礙材料的滑移和疲勞裂紋的擴展,有利于提高材料的抗疲勞強度。以上結果對提高 M2 高速鋼刀具的使用性能都有積極作用[7-13]。

圖 3 M2 試樣激光沖擊區橫截面上的縱向顯微硬度分布圖

2.2 表面抗磨損性能

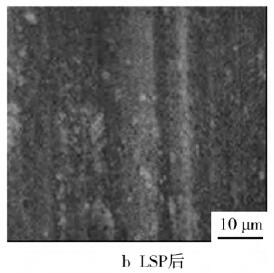

圖 4 為 M2 高速鋼試樣經激光沖擊處理前后的表面磨痕對比圖。由圖可以明顯看出,在相同的磨損條件下,LSP 前 M2 試樣的表面磨痕為較深的犁溝,磨痕底部出現了明顯的裂紋和磨粒脫落,磨損比較嚴重,主要表現為剝落磨損。LSP 后 M2 試樣的磨痕較少,犁溝深度較淺,磨痕底部相對平滑,表面較光潔,有輕微的片狀脫落,主要表現為磨粒磨損。這說明激光沖擊強化可以提高 M2 高速鋼材料表面的抗磨損能力。

圖 4 M2 試樣經激光沖擊處理前后的表面磨痕形貌對比圖

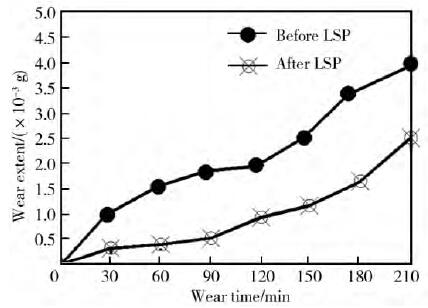

圖 5 為 M2 高速鋼試樣經激光沖擊處理前后表面材料磨損量與磨損時間的關系曲線。對比磨損量曲線可知,0~30 min 為跑合階段,由于磨損初期的試樣表面存在粗糙度,微凸體接觸面積小,接觸應力大,磨損速度較快,磨損量較大。隨著摩擦的進行,在一定載荷作用下,摩擦表面的微觀幾何形狀發生了改變,微凸體逐漸被磨平,實際接觸面積逐漸增大,應力變小,變為彈性接觸,磨損速度逐漸減慢,進入了穩定磨損階段。此階段的磨損量曲線較平坦,試樣表面材料的磨損量隨著摩擦過程的進行增加緩慢。其中,經激光沖擊處理試樣的穩定磨損階段為 30~120 min,而未經激光處理試樣的穩定磨損階段為 30~90 min。120 min 以后為劇烈磨損階段,磨損速度急劇增加。在整個試驗過程的各個階段,經激光沖擊處理后試樣的表面磨損程度均明顯低于未經激光沖擊處理試樣,且穩定磨損時間較長。在磨損時間均為 210 min 時,未經激光沖擊處理試樣的表面磨損量達到 4.0× 10−3 g,而經激光處理后試樣的表面磨損量為 2.5×10−3 g,說明經激光處理后,試樣的磨損量減少了,耐磨性得到了提高。

圖 5 M2 試樣經激光沖擊處理前后的磨損量曲線對比

分析其原因,材料表面的耐磨性與硬度成正比,表面硬度越低,越易發生塑性流動,越容易“咬死”。提高表面硬度,硬化層中的細小組織可以減少微觀切削效應,有效抵抗摩擦拉應力,抑制疲勞裂紋萌生和顆粒剝落,降低磨粒磨損程度,提高表面耐磨性。激光沖擊處理促進了殘留奧氏體向較硬馬氏體的轉變,使微觀組織發生了晶粒細化,同時促進了彌散性碳化物析出,提高了 M2 高速鋼試樣的表面硬度,增強了材料表面的屈服強度,使材料的抗咬合性提高,摩擦系數降低,從而有效提高了 M2 高速鋼材料的表面抗磨損性能,延長了穩定磨損階段。此外,激光沖擊強化所產生的表層殘余應力場還起到了調節試樣所承受載荷的作用,提高了延緩疲勞裂紋萌生的能力,增強了疲勞裂紋的閉合效應。疲勞裂紋萌生的延緩與閉合效應既可以提高材料的失效抗力,延長材料的疲勞壽命,又可以有效改善材料的耐磨性能[14-20]。

3 、結論

1)激光沖擊強化使 M2 高速鋼刀具材料強化層中的奧氏體晶粒顯著細化,所產生的馬氏體位錯與孿晶的復雜亞結構、碳化物的固溶強化與析出強化、一定深度的殘余壓應力層等因素都有效提高了材料的硬度、強度和耐磨性。

2)激光沖擊處理后,M2 高速鋼刀具材料沖擊區橫截面上由表及里形成了縱向顯微硬度梯度,表層材料顯微硬度峰值高達約 70HRC,比基體硬度提高約10%,硬化層深度約 0.6 mm,強化效果比較明顯。

3)激光沖擊處理后,M2 高速鋼刀具材料所獲得的較高表面硬度和表層殘余壓應力場有效地改善了材料的表面耐磨性,延長了穩定磨損階段,進一步提高了 M2 高速鋼刀具的切削性能與使用壽命。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com