C系列飛機固定器類零件數(shù)字化加工技術(shù)

2021-3-26 來源: 沈陽飛機工業(yè)(集團)有限公司 作者:鎖聰

摘要:為了解決C系列飛機固定器類零件加工困難的問題,設(shè)計了一種典型的數(shù)控加工工藝。針對特殊結(jié)構(gòu),設(shè)計制造專用刀具。借助三維CAM軟件,編制數(shù)控加工程序,合理制定刀具軌跡,生成數(shù)控機床專用NC代碼。利用幾何仿真軟件,對NC代碼進行仿真檢查,避免撞刀、過切等意外情況的發(fā)生。最后,對典型零件進行實際的切削加工,零件的尺寸精度及外形精度均符合設(shè)計圖樣要求,表明了此加工工藝的可行性,為C系列飛機固定器類零件的數(shù)控加工提供了一種典型的工藝方案。

關(guān)鍵詞:數(shù)字化加工;雙曲率;T型槽;數(shù)控編程;仿真檢查

0 引 言

C系列飛機固定器類零件共90余項,屬艙門附件,主要用于固定密封膠條。該類零件整體結(jié)構(gòu)復(fù)雜,外形為復(fù)雜雙曲面,內(nèi)部含帶曲率T型槽結(jié)構(gòu),加工困難。此外,零件各處厚度尺寸較小,加工過程中極易發(fā)生變形,尺寸精度和型面精度均不易保證。固定器類零件雖外形結(jié)構(gòu)各不相同,但T型槽截面尺寸一致,屬于結(jié)構(gòu)相似類零件,若找到一種穩(wěn)妥可靠的加工方案,即可完成全部此類零件的加工。

1、 零件分析

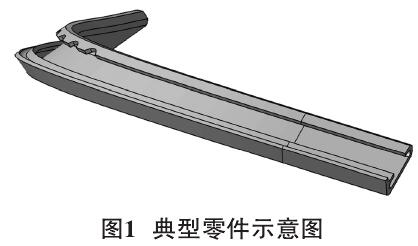

固定器類零件整體數(shù)量較多,通過全尺寸分析,選出一項典型零件,包含了所有 該 類 零件的典型特征,以此零件為基礎(chǔ),開展工藝研究,典型零件示意圖如圖1所示。

1.1 毛坯信息

零件由鋁合金預(yù)拉伸板材機加而成,材料牌號為7475 T7351 ,材料厚度為1.5 in(約38.1 mm)。考慮到零件裝夾及加工基準設(shè)置等多方面因素,毛坯尺寸需略大于零件尺寸,通過測量零件實際尺寸,最終確定毛坯長寬尺寸為350 mm×180 mm。毛坯材料為高強度鋁合金,加工性能尚可,屬于易加工材料。

1.2 典型結(jié)構(gòu)特征

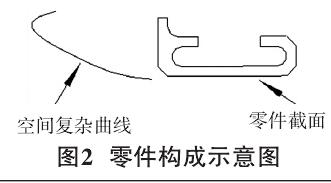

零件整體結(jié)構(gòu)復(fù)雜,相對于平板零件,既有一定程度的彎曲,又有一定程度的扭曲,內(nèi)外形均為復(fù)雜雙曲面。此外,最為突出的則是其T型槽結(jié)構(gòu),一般零件的T型槽為簡單直槽或單曲率T型槽,但該零件的T型槽跟隨其內(nèi)外形面,為復(fù)雜雙曲率T型槽,這就給T型槽的加工帶來了極大的挑戰(zhàn)。雖然零件整體結(jié)構(gòu)復(fù)雜,但是通過細致分析,也找到了一定規(guī)律。零件可近似看做一等截面結(jié)構(gòu),提取零件截面,沿著一條空間復(fù)雜曲線拉伸,即形成了三維幾何實體,零件構(gòu)成示意圖如圖2所示。對零件三維構(gòu)成的清晰分析,也為后續(xù)的加工帶來了新的思路。

1.3 零件尺寸及精度

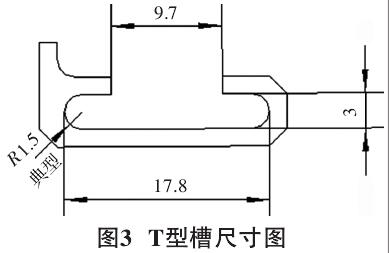

零件屬薄壁結(jié)構(gòu),所有厚度尺寸均為1.5 mm,尺寸公差為±0.24 mm。考慮到零件的使用需求,需在T型槽內(nèi)安放密封膠條,保證密封性,故其最重要的尺寸為T型槽槽口厚度,名義尺寸為3 mm,尺寸公差為±0.2 mm。此外,為了保證零件的順利安裝,對于外形曲面也有嚴格要求,外形曲面的面輪廓度要求為0.25 mm。

2、 加工方案

2.1 機床的選擇

該零件外廓尺寸較小,對機床工作臺尺寸及加工行程并無特殊要求,但其結(jié)構(gòu)復(fù)雜,存在部分開角、閉角結(jié)構(gòu)且角度較大,需選擇一臺五坐標數(shù)控機床才能完成零件的加工[1]。通過具體分析,零件加工過程中擺角最大處發(fā)生在T型槽加工過程中,A角行程需超過±50°,C角行程需超過±180°。為了保證加工的順利進行,選擇法國FOREST-LINE機床廠生產(chǎn)的五坐標數(shù)控加工中心加工此零件,其A角行程為±110°,C角行程為±360°,完全滿足加工需求。

2.2 刀具的選擇

零件的材料為高強度鋁合金,故選擇兩齒整體硬質(zhì)合金立銑刀完成加工,針對零件不同區(qū)域,選擇直徑大小適宜的銑刀進行加工,盡量在刀具一次裝夾后完成全部工序內(nèi)容,減少換刀次數(shù),提高加工效率[2]。

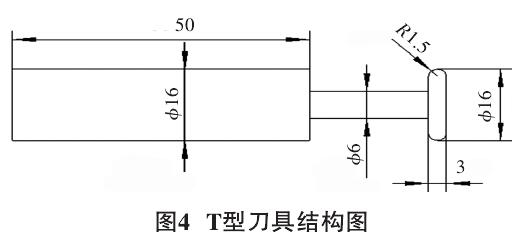

針對零件的特殊區(qū)域———T型槽,則需設(shè)計制造專用的T型刀具。專用刀具的設(shè)計需完全匹配T型槽結(jié)構(gòu),T型槽具體尺寸如圖3所示。由于T型槽厚度為3 mm,底R為1.5 mm,若想完成加工,T型刀具的T型厚度與底R需與零件完全一致,而在刀具直徑上,則可以比T型槽寬度17.8mm略小,這樣可以分多次加工到位,減少每次加工量,保證T型槽內(nèi)壁的加工質(zhì)量。此外,T型槽開口寬度僅為9.7mm,還需考慮刀桿直徑,避免加工過程中發(fā)生撞刀。綜合以上因素,設(shè)計了一把專用T型刀具,具體的結(jié)構(gòu)尺寸如圖4所示,刀具直徑為16 mm,刀具底R為1.5 mm,T型部分厚度為3 mm,刀具的尾部采用直柄夾持的方式,直徑同樣為16 mm,而在刀桿進入T型槽的部位則設(shè)置了縮頸,直徑為6 mm,這種設(shè) 計 方 式 既 保 證了刀具的整體剛性,又避免了加工過程中發(fā)生刀具碰撞,可以確保專用刀具順利完成T型槽的加工。

2.3 加工流程

零件需雙面加工 ,在正式加工前需確定加工基準。將板材毛坯上下表面銑平見光,作為Z向加工基準,銑出一長一短兩條直角邊,作為X向和Y向加工基準。在毛坯周邊布置若干壓板,進行軸向壓緊,壓入量不宜過多,約為10 mm,避免加工過程中刀具與壓板碰撞。由于壓板位置均設(shè)置在毛坯周邊,在一次裝夾后即可完成本道工序的全部加工內(nèi)容,無需竄動壓板,減輕了操作人員的工作量,減少了零件生產(chǎn)的輔助時間。一般來講,選擇結(jié)構(gòu)要素較少的一面作為第一面,優(yōu)先加工,針對此零件,則選擇無T型槽的一面優(yōu)先加工。零件第一面為復(fù)雜雙曲面,綜合考量零件尺寸及加工效率,選取25R3立銑刀進行粗加工,采取軸向分層的方式,每層均勻去除余量,留余量1 mm。為了減少換刀次數(shù),在半精加工時仍然選擇此把刀具,半精加工后應(yīng)保證余量均勻,為精加工做好準備。精加工時仍然無需換刀,采用定角度行切的方式,完成零件外形曲面的精加工。精加工時合理設(shè)置切削用量,保證外形曲面的加工精度及表面粗糙度符合設(shè)計要求。

第一面加工完成后,將零件翻面,進行第二面的加工,加工基準與第一面保持一致,確保雙面加工零件的準確性。零件第二面雖結(jié)構(gòu)較多,但仍優(yōu)先加工出復(fù)雜型面,加工方式與第一面相同。然后對T型槽區(qū)域進行加工,T型槽的加工一共分兩步,首先選用8R0立銑刀加工T型槽口,為后續(xù)的T型刀加工清除障礙。然后使用專用T型刀具,進行T型槽寬度的加工,寬度加工共需要3刀,第一刀從T型槽的正中間通過,左右兩側(cè)均勻留有余量,然后在左右兩側(cè)各補銑一刀,均采用順銑的方式,完成整個T型槽的加工。最后,對零件進行切斷加工,選取12R0立銑刀去除外形余量,只在零件2個端面處留有2個連接筋,厚度與零件厚度一致,待全部加工完成后,由鉗工從板材毛坯上去除2個連接筋,卸下零件。

3、 數(shù)控編程

在現(xiàn)代化制造領(lǐng)域中,數(shù)控編程的軟件眾多,優(yōu)勢各有不同,怎樣發(fā)揮一個軟件的優(yōu)勢是考驗一個編程人員的基本素質(zhì)。在本次加工中,選用CATIA V5作為編程軟件CATIA V5是航空制造業(yè)常用的一款CAM軟件,其編程簡單方便,數(shù)據(jù)處理能力強,針對不同的零件結(jié)構(gòu)特征,可以靈活地選用不同的編程指令,完成加工。此外,該軟件還具有獨特的產(chǎn)品 (Product)/過程 (Process)/資源(Resource)模型[3],可以提供真正的協(xié)同環(huán)境,共享流程信息,是實現(xiàn)人員、工具、方法和資源真正集成的基礎(chǔ)。

3.1 編程方法

在本次加工過程中,使用五坐標數(shù)控高速銑床,高速銑削不同于普通的數(shù)控加工,在許多方面都需特殊注意,在本次數(shù)控編程中使用了如下方法[4]:1)粗加工時,采用軸向分層的方式;2) 針對復(fù)雜曲面,采用定角度行切加工;3)刀具切入材料時采用斜向下刀;4)保證刀具軌跡平穩(wěn),避免機床功率突變;5) 避免加工過程中走刀方向突變;6)粗加工后設(shè)置半精加工,保證精加工時余量均勻。

3.2 T型槽區(qū)域加工程序的編制

在CATIA V5中,有專用的T型槽加工指令GrooveMilling,但其只針對簡單直槽,對于復(fù)雜雙曲率T型槽則束手無策。常用的方式是使用多軸輪廓加工指令Multi-Axis Flank Contouring來進行替代編程,但該指令也存在一定弊端,即在編程過程中無法使用T型刀具,只能使用立銑刀。這就使得編程人員在編程過程中使用立銑刀來近似編制刀軌,而在實際過程中使用T型刀具來加工。這種方式不但增加了編程人員的工作難度,也使得實際加工出的零件與理論存在一定偏差,極易造成質(zhì)量事故。

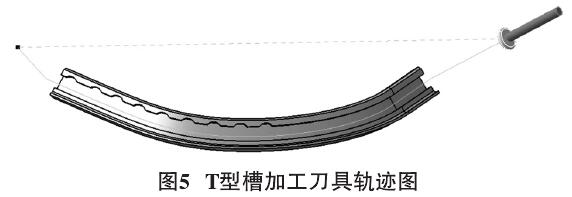

在本次編程過程中,嘗試了多種不同的編程方式,經(jīng)過多方比較 , 最終決定使用多軸參數(shù)線加工指令I(lǐng)soparametric Machining來進行T型槽加工程序的編制[5]。不同于以往選擇槽側(cè)面對刀具軌跡進行驅(qū)動,使用該指令可以選擇T型槽底面,再輔以若干引導(dǎo)點,實現(xiàn)對刀具軌跡的編制。刀軸的運動方式則選擇Lead and tilt,使刀軸在加工過程中隨形變化,始終保持刀具軸線與所接觸曲面的法向保持一致。這種五軸聯(lián)動的加工方式,可以精確地控制刀具軌跡,隨形加工出整個T型槽,保持產(chǎn)品質(zhì)量,刀具軌跡示意圖如圖5所示。

4、 仿真檢查

VERICUT是一款專為制造業(yè)設(shè)計的數(shù)控加工仿真和優(yōu)化軟件[6],采用虛擬現(xiàn)實技術(shù),對加工過程進行模擬,具有真實的三維實體顯示效果,比傳統(tǒng)意義上的刀路軌跡仿真更接近于實際加工情況。它可以取代傳統(tǒng)的切削試驗,真實模擬加工過程中零件、夾具、工作臺、機床及刀具切削的實際情況,不僅可以對機床運動狀態(tài)進行仿真,還能夠?qū)?shù)控加工程序進行驗證、優(yōu)化,幫助編程人員修正編程錯誤,該軟件已經(jīng)成為提高數(shù)控加工質(zhì)量的高效工具。VERICUT系統(tǒng)環(huán)境下實現(xiàn)數(shù)控加工過程的仿真,通過以下幾個步驟實現(xiàn)[7]:1)建立數(shù)控機床模型,配置控制系統(tǒng);2)建立刀具庫,定義刀具類型及參數(shù)屬性;3)調(diào)入毛坯模型、零件模型;4)調(diào)入NC數(shù)控程序;5)虛擬加工仿真,使用自動比對模塊檢查。

按照上述步驟對零件加工過程進行仿真,對數(shù)控加工程序進行切傷及殘余檢驗,通過軟件參數(shù)的設(shè)定,切傷及殘余可以用不同顏色顯示出來。VERICUT仿真可以使用前置程序,也可以使用后置程序,在本次仿真時使用后置程序,保證仿真程序與最終加工程序一致,避免中間環(huán)節(jié)錯誤導(dǎo)致意外情況發(fā)生。依據(jù)仿真結(jié)果,不斷修改完善數(shù)控加工程序,直至沒有切傷及殘余發(fā)生。

5、 結(jié) 論

在本文工作中,設(shè)計了一種典型的C系列飛機固定器類零件的數(shù)控加工工藝。選取典型零件,針對其復(fù)雜雙曲率T型槽結(jié)構(gòu),設(shè)計制造了專用刀具,完成特殊區(qū)域的加工。借助CATIA V5軟件,巧妙運用各種指令,編制數(shù)控加工程序,生成數(shù)控機床專用NC代碼。通過VERICUT軟件對NC代碼進行仿真,避免加工過程中意外情況的發(fā)生。最后,使用五坐標高速數(shù)控加工中心對典型零件進行了實際加工,零件的尺寸精度及外形精度均符合設(shè)計圖樣要求。切削結(jié)果表明,該工藝方案可以完成典型零件的數(shù)控加工,加工效果良好。考慮到固定器類零件結(jié)構(gòu)相似,該類零件均可以使用此種數(shù)控加工方案完成加工。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年10月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)