合理選擇立銑刀實現模具高效加工

2023-7-14 來源:尚亞國際貿易公司 作者: 章宗城

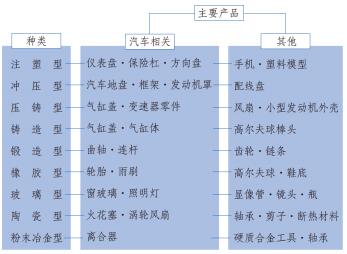

使金屬塑料等原材料坯料成形達到所需的形狀和性質而使用的模型器具稱模具。用模具可大批量穩定地加工成型出同一形狀尺寸的產品,每個產品都能達到一定的精度、性能和使用壽命。使用模具的效果是使產品生產過程的經濟性生產效率和可信賴度均能大幅度提高。圖 1 是模具的種類和利用模具制造的代表產品。

圖 1

1. 模具加工制造

模具制造一般多屬單件小批量生產。通常生產流程大致是 : ①根據產品形狀尺寸形狀進行模具設計 ; ②對模腔等主要表面加工進行數控編程 ; ③同時進行原材料準備、下料、必要的熱處理,對工件的設計和工藝的基準平面進行加工 ; ④對模具的型面加工 ; ⑤組裝、合模、檢測、試模和必要的返工修理。

考慮到要消除每次加工中產生的內應力和變形,逐漸減少坯件和前道工序的形狀誤差,合理使用機床、刀具、插入中間檢查及相關處理等原因。模具在機械加工時,應劃分幾個加工階段 : ①粗加工,其主要任務是切除大部分加工余量 ; ②半精加工,任務是消除粗加工留下的缺陷和誤差,為精加工作準備 ; ③精加工,使主要表面達到圖紙要求 ; ④光整加工,有更高精度和表面質量要求的表面,如精度和表面粗糙度要求高于等于 IT6 級和 Ra 0.2μm 時。模具的各表面在各自加工階段宜使用不同的刀具,以發揮各自特長達到它們最大的加工效能。

2. 立銑刀的選擇

模具除工藝基準面等為平面外,主要加工的型腔中多為各種復雜的型面,中、大型模具多采用裝可轉位刀片和刀頭的各類立銑刀,這類立銑刀刀片安裝方便,一個刀角磨損后,即可轉位更換使用另一刀角,經濟高效實用。

立銑刀不論是整體的或裝刀片、刀頭的,都按其頭部形狀分類,轉角呈直角的稱直角頭立銑刀,呈圓弧的稱為圓弧頭立銑刀,頭部為半個球體的稱為球頭立銑刀。據模具被加工表面不同尺寸、形狀,可分別采用不同種類尺寸和頭型式樣的立銑刀。一般模具除少數直角表面需用直角頭立銑刀加工外,型腔中大部分的平面、成形表面,曲面的粗加工和半精加工,采用裝多種形狀可轉位刀片的球頭立銑刀或圓弧頭立銑刀。精加工則采用整體的球頭或圓弧頭立銑刀,或裝高精度球頭或圓弧刀頭刀片的機夾式立銑刀。

球頭立銑刀和圓弧頭立銑刀都可以加工模具的曲面、斜面、平面和各種成形表面。實際加工中,應該如何選用呢?一般小直徑的球頭立銑刀加工自由度大,各種曲面、成形面、凸模、凹模都能加工。但圓弧頭立銑刀除一些凹模難以加工外,各種表面也都能加工,且有獨特的優點。具體比較可參考以下幾方面 :

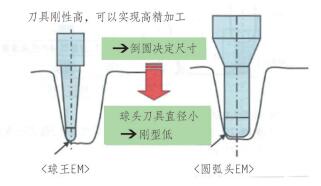

(1)型腔深部圓弧的加工

圖 2 型腔深部轉角圓弧加工比較

如圖 2 所示,由于部位比較深,刀桿的懸伸長度長,球頭立銑刀為滿足小圓弧加工要求,不得不用細的刀具刀柄,極易變形。為提高這部分的加工質量,關鍵是刀具剛性好,應避免因刀桿刀具變形引起的讓刀。讓刀的結果會造成側壁加工誤差,從而加重后道鉗工修磨工序的工作量,延長交貨期。由圖 2 可知,圓弧頭立銑刀可利用其圓弧較小的轉角一次方便地加工出來,圓弧頭立銑刀直徑不受倒圓圓弧半徑影響,可采用較粗的剛性大的刀具及刀柄,加工精度高,圖 1 中EM(END MILL)指立銑刀。

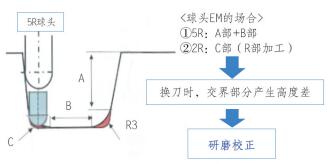

(2)減少消除接刀痕跡

圖 3 消除接刀加工痕跡高度差

圖3所示,通常還有這樣情況,由于分工序加工,粗加工時為提高效率先用大直徑為Ф10mm,即球頭半徑為 R5mm 的球頭立銑刀加工 A 部和 B 部,為了加工出 R2mm 的圓角,再換用直徑為 Φ4mm 球頭半徑為 R2mm 的立銑刀加工出 R2mm 圓角。兩把刀接替加工,就會產生接刀痕跡(高度差)。這個痕跡和 “差” 須通過以后的鉗工研磨等工序修正。但若一開始就用剛性更好的 Ф10mm×R2mm 圓弧頭立銑刀,一次就可把 A 部、B 部、C 部加工出來。刀具的數量可減少,接刀痕跡的高度差也能消除,后續鉗工工作量甚至可不需要。

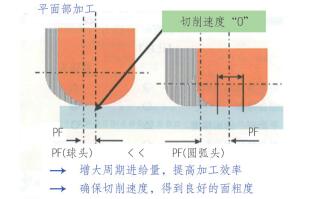

(3)平面部分加工比較

圖 4 平面加工比較

如圖 4 所示,平面加工圓弧頭和球頭二者均可,應該比較一下它們的生產效率。生產效率可以刀具轉一圈自身徑向移動的距離,即周期進給量 PF 大小來比較(在相同的背吃刀量 ap 條件下,PF 就是側吃刀量 ae 值)。球頭立銑刀的中心切削速度為 “零”,為保證達到一定的表面粗糙度,它的 PF 值也就是進給量小于圓弧頭立銑刀。故以加工模具中的平面來比較,圓弧頭立銑刀的加效率高于球頭立銑刀。

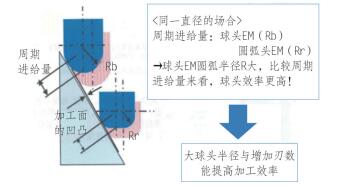

(4)斜面加工比較

圖 5 斜面加工生產效率比較

如圖 5 所示,若在二者直徑完全相同情況下,可知球頭立銑刀的頭部圓弧半徑 Rb 大于一般圓弧頭立銑刀頭部圓弧半徑 Rr,因此球頭及銑刀的斜向周期進給量 PF 較大。加工斜面時,為保證達到同樣的粗糙度,球頭立銑刀的生產效率可比一般圓弧頭立銑刀高。如果再增加球頭立銑刀直徑和齒數,可以進一步提高生產效率。

由上比較可知,球頭立銑刀適應性廣,斜面加工生產效率較高。而加工平面,加工深部弧面,為減少接刀痕跡,減少刀具數量,減少鉗工工作量等,考慮加工模具的綜合效率和經濟性方面,圓弧頭立銑刀則有更多的優點。

3. 案例分析

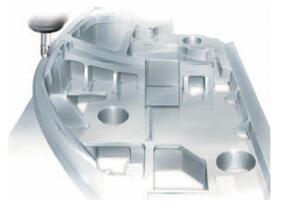

現以汽車發動機曲軸和連桿的鍛壓模具型腔選擇立銑刀加工為例,刀具選擇三菱公司產品,如圖 6 所示。

圖 6 幾種高效模具加工用立銑刀(AJX 型圓弧頭、SRM2型球頭、SRF 和 VC 型高精球頭、ARX 型圓弧頭、 VF型高精球頭)

(1)某沖壓模具(見圖 7)材料為球墨鑄鐵FCD500,粗加工采用 Ф80AJX 型 5 刃立銑刀,裝有帶圓角特殊三角形正前角的刀片而構成圓弧頭立銑刀(據其不同直徑可裝有帶 3~8 片刀片),圖 6 中可見,刀片上主刀刃具有兩重較小的主偏角,副刀刃構成的副偏角為 “零”,這種結構即使大進給時也能加工出很好的表面粗糙度。根據粗糙度理論高度 h ≈ f2/8R ,即粗糙度高度與 8 倍的刀尖圓弧半徑成反比,與進給量平方成正比,一般圓形刀片圓弧半徑 R 比其他形狀刀片刀尖的圓弧半徑大,故在同樣條件下,加工表面粗糙度低許多。但 AJX 型立銑刀的刀片副偏角 =0°,圓弧半徑相當等于無窮大,以它加工后理論粗糙度也應為 “零”,當然還有振動塑形變形等因素影響粗糙度,因此在副刀刃長度范圍內可使進給量增至最大,提高了效率,表面粗糙度值也非常低。雖然進給量增大,切削力也會增大許多,但由于它具有小的主副偏角,使切削力的徑向分力很小,刀桿不易在徑向產生撓曲變形。

圖 7 沖壓模具

圖 8 曲軸鍛造模具

AJX 型立銑刀另一優點是當刀具不斷向下切入時,受力位置始終不變,不易產生振動振顫,切削非常穩定,故還適宜薄壁模具的加工。特殊三角形的刀片主刀刃的另一側向上抬起,使加工時切屑易于排出。AJX 型刀片的外面帶有新開發的 Al-Ti-Cr-N 復合多層涂層,硬度高達 HV3000,多層涂層特別強韌,能阻止裂紋延伸,涂層的外層摩擦系數很低,僅為 0.4,按不同被加工材料,涂層成分可以變換。加工此沖壓模具時切削速度達 125m/min,進給速度達3000mm/min。

此沖壓模具的其他型面粗、半精加工,也可采用 SRM2 型 Ф50mm 球頭立銑刀,它裝有特殊設計的柳葉形的內刃和外刃刀片,和長方形的外周刃刀片,主要切削的內外刃刀片帶波形分屑槽,可使切削阻力減小。刀片的材質采用超微粒硬質合金和導熱性好的 RT 類硬質合金,刀柄剛性很高,柄部形狀有復合型、莫氏錐度型、直柄型。刀片材質是 VP15TF,即超微粒硬質合金 TF15加專利的 AlTiN 涂層,加工時切削速度達 190m/min,進給速度達 650mm/min。

精加工較開闊的部位可采用 SRF 型球頭立銑刀(球頭半徑 R=15mm),裝有單片雙刃半圓 S 形刀片,球頭半徑精度高達 R ±0.006mm,加工后可達到整體硬質合金立銑刀的切削精高效精加工狹小和較深部位,可采用整體超微粒硬質合金帶 (AlTi)N 涂層的長球頭立銑刀VC3LB(R=5),切削速度 =190m/min,進給速度 =1800mm/min。

(2)某曲軸鍛造模具(材料 SKT4,硬度HRC50,見圖 8),粗加工采用了裝有圓形正角刀片構成的 4 刃 Ф25mm 的 ARX 型圓弧頭立銑刀,刀片為精密模壓制出,比帶角度的刀片刀頭強度大,難以損傷,轉位后得到新刀刃的數量多,耐用。不同切深時,主偏角 0° ~90°,切削負荷逐漸增大,能在各個方向上切削軌跡過渡區域,加工表面平滑,可為精加工留下小而較均勻的加工余量。

圓形刀片比一般帶圓弧頭刀片的圓弧半徑大,為達到較好的表面粗糙度就要采用更大的進給量 f,即可以更高效率完成加工,刀桿中心可通冷卻液,加工此模具切削速度 160m/min,進給速度 2400mm/min,刀片材料和涂層也是VP15TF。半精加工采用同前的 SRM2(R10)球頭立銑刀,切削速度 160m/min, 進給速度200mm / min; 精加工也采用了 SRF 型(R =8)球頭立銑刀,切削速度 200m/min, 進給速度1000mm/min。較小型面的細部和較深部的精加工,采用整體錐形 4 刃球頭立銑刀 VC4STB(R4)( 切 削 速 度 190m/min, 進 給 速 度 3000mm/min)和 2 刃長頸球頭立銑刀 VC2XLB(切削速度 125m/min,進給速度 1000mm/min)。模具材料淬硬后硬度很高,以上立銑刀所選擇采用的材料和涂層能順利滿足加工需求。

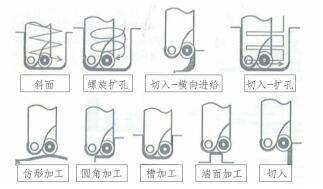

(3)連桿鍛造模具(見圖 9)的材料為模具鋼 SKD61( 相 當 40CrMoV5), 硬 度 HRC50,粗加工和半精加工采用 ARX 型立銑刀,直徑和刃數僅為 Ф10mm 和 2 刃,切削速度 80m/min,進給速度 800mm/min。本例立銑刀兩圓形刀片相切構成中心刃,這樣刀具一次安裝可以進行如圖 10 所示的多種表面加工,甚至全部加工,各表面的相互位置精度高。

圖 9 連桿鍛造模具

圖 10 ARX 型圓弧頭立銑刀可實現的加工

半精加工采用 SRF 型球頭立銑刀(R8)(切削速度 100m/min,進給速度1200mm/min)和整體式 VCPSRB 型 Ф12R4 圓弧頭立銑刀,圓弧精度可達 R±0.01mm,切削速度 250m/min,進給速度 2600mm/min ;精加工則采用整體球頭立銑刀 VF2SB(R3)和 VFSB(R1)立銑刀,材料是超微粒硬質合金基礎上加耐磨性、耐熱性很高的單相納米結晶(Al,Ti)N 涂層,二者切削速度分別 250m/min 和 200m/min,進給速度分別 2600mm/min 和 3800mm/min,壽命長,

精度高,能順利加工淬硬材料。

4. 結束語

模具加工前要明確了解模具實際具體形狀和加工技術要求,由于型腔多采用圓弧頭和球頭立銑刀,為了保證加工精度,提高加工效率和經濟性,要合理地分工選用圓弧頭和球頭立銑刀,充分發揮它們各自的長處和優點,要依據被加工模具材料的機械性能,合理選擇立銑刀的材料和涂層,并合理充分發揮多功能立銑刀的切削效能,保證各型面間相互位置精度。

尺寸和形狀精度要求高的型面,在各加工階段應分別選擇不同精度的立銑刀,要求高精度加工時,較小的型面可采用整體高精度立銑刀,較大的可采用裝高精度可換單刀片或刀頭的球頭圓弧頭立銑刀,并選用相應的斷屑槽。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com