摘要:模鍛件熱傳導和輻射會造成鋼絲纏繞模鍛壓機機架和動梁溫度升高,使鋼絲層蠕變加劇、預應力損失,液壓介質性能下降,溫度場分析至關重要。運用ABAQUS 對400 MN 模鍛壓力機進行穩態和瞬態溫度場有限元分析,研究頂出缸、動梁鋼絲層、機架鋼絲層等部位溫度場分布特征。結果表明,模具工作溫度300 ℃時,48 h 鋼絲層溫度不大于75 ℃,滿足設計要求,8.4 h 頂出缸油溫大于70 ℃,超出設計允許值。鑒于改善散熱條件無法有效降低油溫,提出缸底、端部加隔熱墊片(A)和模具、上模座間加隔熱墊片(B)兩種結構改進方案,經模擬驗證,方案B 效果佳,48 h 頂出缸油溫低于70 ℃,滿足設計要求。有限元分析結果與溫度場測量結果基本吻合驗證了模型的合理性,溫度場分析為壓力機結構設計及鍛造工藝制定提供有益參考。

0 前言

重型模鍛壓力機是航空、航天、船舶等行業生產大型模鍛件如整體承力框、渦輪盤等的基礎裝備,國家高技術研究發展計劃(863 計劃,2012AA040202)和國家科技支撐計劃(2007BAF05B02)資助項目。20140128 收到初稿,20140726 收到修改稿它是國家制造業綜合實力的標志。400 MN 模鍛壓力機機架、主缸、動梁等核心部件采用了剖分坎合、鋼絲纏繞預緊技術,較整鑄結構有承載能力強、疲勞壽命高、成本低等優點[1-3]。在坎合結構中,可靠的鋼絲預緊力對保持機架完整性,提高其抗疲勞性和可靠性有重要意義。通常,鋼絲內部的原子擴散和位錯攀移,會使其預應力隨時間而降低,產生應力松弛現象,應力松弛對溫度格外敏感,重型裝備預應力鋼絲工作溫度一般低于80 ℃[4]。常溫下,鋼絲應力即使低于屈服極限,也會隨時間產生持續變形,即發生常溫蠕變現象。林峰等[5]研究表明,當鋼絲工作溫度低于75 ℃時,其蠕變量很小,當溫度高于75 ℃時,蠕變量急劇增大,75 ℃是預緊鋼絲最佳工作溫度上限。

可靠的液壓系統對確保模鍛壓力機安全運轉至關重要,液壓油作為液壓系統的能量傳輸介質,其溫度、黏度指標要求嚴格。溫度過高,會帶來諸多危害,如造成液壓油黏度下降、泄漏嚴重、系統效率降低,油液氧化嚴重、壽命縮短,元件潤滑不良、磨損增加,密封件易老化等[6]。按系統設計要求,液壓油工作溫度應低于70 ℃。

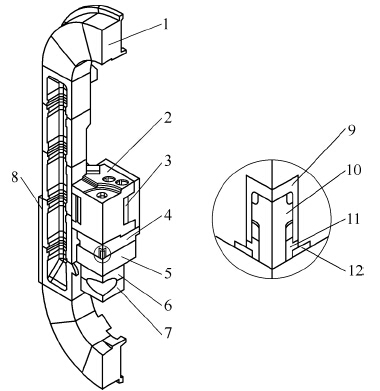

如圖1 所示,400 MN 壓力機機架1 和動梁體2分別由20 個和4 個子塊坎合并經鋼絲纏繞而成,二者通過側面45°導軌副聯接,頂出缸安裝于動梁下墊板4 內部(圖1 中放大部分),其作用是將鍛件從上模中頂出,下墊板通過上模座5 與上模6 相連接。模鍛過程中,一方面,由于上模、上模座、下墊板間的熱傳導作用,頂出缸和動梁鋼絲層溫升明顯,另一方面,靠近模具的立柱內側由于熱輻射作用,溫度也會顯著上升。因而,對機架部分區段鋼絲層、動梁鋼絲層以及頂出缸等部位進行溫度場計算,對裝備安全可靠運行具有重要意義。

圖1 400 MN 模鍛壓機機架及動梁結構示意圖

1. 機架2. 動梁體3. 鋼絲層I 4. 下墊板5. 上模座6. 上模7. 下模8. 鋼絲層II 9. 缸體10. 活塞桿11. 導向套12. C 形環

解析法只能求解簡單溫度場問題,工程中常采用數值模擬輔以試驗驗證進行溫度場研究,有限元法是應用最廣泛的數值模擬工具。吳生富[7]基于Marc 平臺對150 MN 鍛造液壓機進行溫度場及變形分析,研究了鍛件溫度對機架間隙及面壓的影響;李潤方等 采用2D、3D 結合的方法并考慮熱軋時溫度效應求解了軋機應力-應變場,重型模鍛液壓機多部件系統整體熱分析不多見。

本文運用有限元軟件ABAQUS 對400 MN壓機進行穩態和瞬態溫度場分析,研究關鍵部位溫度場分布特征。模擬表明頂出缸油溫溫升過高,提高局部和整體散熱系數,抑制其溫升效果不明顯;提出兩種隔熱設計方案,并進行模擬驗證,證明上模座和模具間加設隔熱墊方案最優,為隔熱設計方案在工程中應用提供了依據。模擬結果與溫度場實測結果基本吻合驗證了有限元模型。

1 、計算模型建立

1.1 幾何模型

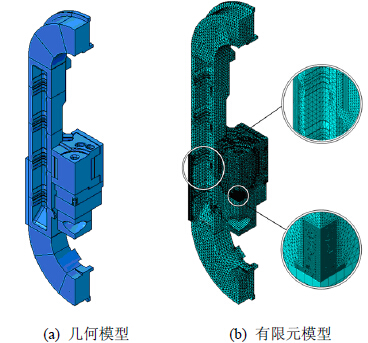

400 MN 模鍛壓力機外形尺寸21.6 m×8.8 m×5 m,由近百個部件、數千零件組裝而成,模型需要合理簡化,對機架、動梁、下墊板、頂出缸、上模座、模具等相關部件進行建模,并做簡化和清理,為研究頂出缸內液壓油溫度場分布,對缸內上、下腔油液進行近似等效建模。根據幾何模型及邊界條件對稱性,采用1/4 模型 ,以Parasolid 格式導入ABAQUS,壓機幾何模型見圖2a。

圖2 400 MN 模鍛液壓機模型

1.2 有限元模型

裝配模型中多數零件不規則,采用適應性強DC3D4 四節點線性傳熱單元,規則零件和重點關注部位,如動梁及機架鋼絲纏繞層,頂出缸等采用精度較高的DC3D8 八節點線性傳熱單元。機架單元特征尺寸取200 mm,動梁、鋼絲層、頂出缸依次取100 mm、50 mm、10 mm,離散后得到圖2b 液壓機有限元模型,模型節點數為169 172,單元數為364 081。

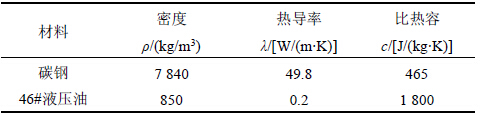

機架、動梁、上模座材料大體為ZG35CrMo、GS20Mn5N,鋼絲材料65Mn,其密度、比熱容、熱導率等熱物性參數相近,按碳鋼質量分數wc≈0.5%選取 ,鋼及液壓油熱物性參數見表1。

表1 材料熱物性參數

1.3 壓力機傳熱模型

重型壓力機模鍛過程中,大型鍛件可看作系統中的熱源,壓力機溫度場取決于鍛件-模具-壓力機-環境所構成系統內的熱交換過程。壓機溫度場分析重點要考慮鍛件及模具對機架立柱段的輻射作用,以及模具對上模座、下墊板、動梁的熱傳導作用。

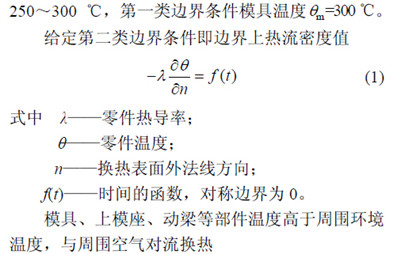

鍛件及模具材料、尺寸、形狀、鍛造溫度、鍛造工藝具有多樣性,鍛造生產過程連續進行,模具連續多次吸、放熱,其溫度始終在變化,這些因素給模擬初始條件確定帶來困難。以TC4 大型框架熱模鍛工藝為例 ,給定坯料始鍛溫度920 ℃,模具預熱(工作)溫度300 ℃;連續工作時模具外表面離熱源較遠,處于溫度下降區,且上模吸熱量小,實際表面溫度會略低于300 ℃[13]。結合近期西安400MN 模鍛壓機服役過程中實測模具表面溫度為

2、 計算結果及討論

2.1 壓力機溫度場穩態分析結果

圖3 是模具表面溫度300 ℃條件下,壓力機溫度場分布等值線圖(3 維傳熱為等溫面),圖3 表明,模具表面溫度為300 ℃,以其為中心向上依次降低,上模座溫度為93.9~297.4 ℃,下墊板溫度為58.1~190.9 ℃,動梁溫度為29.8~123.3 ℃,動梁鋼絲層最高溫度為86.2 ℃,超過設計許可值75 ℃,機架立柱最高溫度為102.2 ℃,鋼絲層最高溫度為39.6 ℃,滿足設計要求。重點關注頂出缸溫度場分布,提取局部等溫線圖(圖3b),最高溫度187.6 ℃位于下端C 形環處,向上逐漸降低降至135.3 ℃,下腔和上腔油溫遠超出許可值70 ℃。

3、 模具300 ℃時壓機及頂出缸溫度場分布

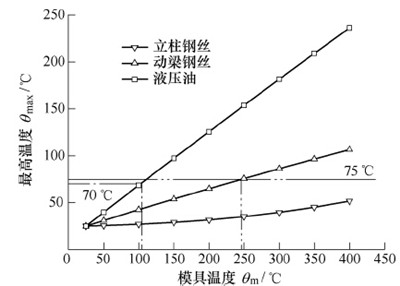

鍛件材料、模鍛工藝等因素影響模具溫度,改變模具溫度初始邊界條件,研究其對壓機溫度場影響,結果見圖4。圖4 表明,立柱、動梁鋼絲以及液壓油最高溫度隨模具工作溫度升高而升高,液壓油及動梁鋼絲溫度與模具溫度保持線性關系,立柱鋼絲溫度與模具溫度關系為非線性。分析其原因,一方面,模具、上模座、下墊板至動梁這一傳熱途徑以熱傳導為主,計算中材料熱導率、比熱容、界面換熱系數都按常量近似處理,消除了傳熱計算中的材料非線性和邊界非線性因素的影響,故輸入、輸出量間呈近似線性關系;另一方面,模具與機架間傳熱是以熱輻射方式進行,導致立柱鋼絲與模具溫度間呈非線性關系。

圖4 不同模具溫度下,鋼絲層、液壓油最高溫度

圖4 表明,模具溫度低于400 ℃,立柱鋼絲溫度低于75 ℃,始終滿足設計要求,模具溫度低于248 ℃時,動梁鋼絲溫度滿足要求,只有當模具溫度低于105 ℃時,頂出缸油溫才低于70 ℃,正常模具工作溫度300 ℃時,其溫度達到181 ℃,遠超出許可值。需要說明的是,這里忽略了缸內油液與液壓系統間的換熱,由于液壓系統正常工作溫度低于70 ℃,頂出缸動作時部分熱量會被油液帶走,使缸內溫度下降,但液壓缸動作時間短,大多處于收回鎖止狀態,通過管道、閥及油液與液壓系統間的換熱量很小,按忽略簡化處理。

穩態分析是溫度不隨時間變化的最終平衡態,是一種極限狀態,或需相當長時間才能達到,進一步對壓力機傳熱進行瞬態分析。

2.2 壓力機溫度場瞬態分析結果

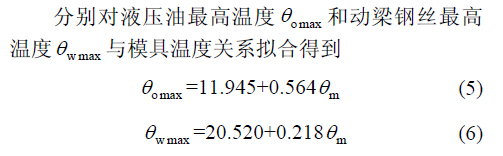

根據穩態分析的結果,分別對模具溫度100 ℃、200 ℃、300 ℃、400 ℃等工況進行了瞬態分析。圖5 是各工況下,動梁鋼絲層和頂出缸液壓油最高溫度時間歷程。曲線表明,模具溫度高,鋼絲和油液溫度時間曲線斜率數值大,溫度上升速度快,同一時刻溫度值高。單條溫升曲線來講,最初曲線斜率很小,溫升慢,中間段斜率較大且近似常數,后段斜率再次減小,隨時間曲線趨于其穩態值。該現象可由動梁鋼絲和液壓油在傳熱過程中,其高、低溫端溫差由小到大再到小的變化特點來解釋。

圖5 不同模具溫度下,動梁鋼絲、液壓油溫度時間歷程

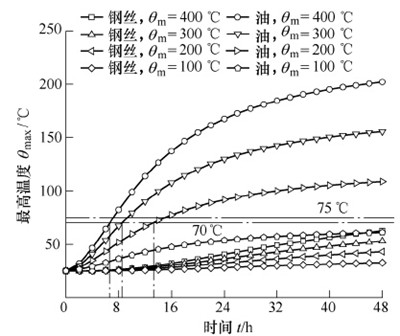

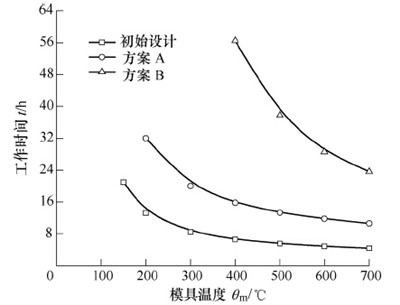

圖5 表明,動梁鋼絲距熱源遠,溫升慢,頂出缸離熱源近,溫升快,模具400 ℃工況下,48 h 后鋼絲溫度為61.7 ℃,滿足設計要求。而油溫為6.6 h 達到70 ℃,模具300 ℃工況下,油溫為8.4 h 達到70 ℃。補充數據點,得到滿足油溫70 ℃,模具工作時間與模具溫度的關系曲線(圖6),當模具溫度為104 ℃,油液穩態溫度為70 ℃,其工作時間可無限延長,104~300 ℃區間內,隨模具溫度升高,其工作時間急劇下降,300 ℃工況下,只能連續工作8.4h,高于300 ℃時,工作時間變化平緩,當模具溫度達到700 ℃時,工作時間為4.4 h,進一步提高溫度,時間變化不大。圖6 曲線作為設備正常工作的約束條件在制定工藝和安排生產時要有所考慮。

圖6 連續工作時間與模具溫度關系

瞬態分析結果表明,動梁鋼絲溫度可滿足設計要求,頂出缸油溫無法滿足較長時間連續工作的要求,故壓力機結構設計或工裝模具設計,需要考慮頂出缸的散熱、隔熱問題。

2.3 散熱、隔熱設計及模擬驗證

控制頂出缸油溫有兩個途徑:一是強制散熱、改善頂出缸局部散熱條件或壓機整體散熱條件,加快熱量散出;二是采取隔熱措施阻斷熱量由模具向頂出缸流入。

強制散熱一般可考慮水冷,即在上模座內部設計冷卻管道,用冷卻水強制散熱,由于水的熱導率是空氣的100 多倍,散熱效果好,缺點是上模座結構復雜,制造成本高,有額外能源消耗。另外也可保持上模座結構不變,用風冷強制散熱,缺點是散熱效果較差,同樣存在額外能源消耗。由于水冷方案需要修改上模座結構、制造成本高、額外能源消耗大,本文僅對風冷方案進行研究,分別改變表面傳熱系數h 和局部表面傳熱系數hl 進行模擬計算,研究其對油溫和工作時間的影響。

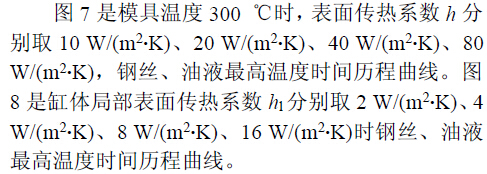

圖7 不同表面傳熱系數下,油溫、鋼絲溫度變化歷程

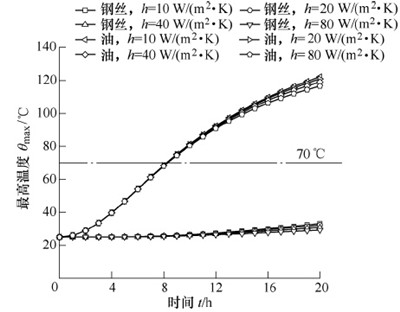

圖8 不同局部表面傳熱系數,油溫、鋼絲溫度變化歷程

圖7、8 表明,隨表面傳熱系數h 增大,油溫、鋼絲溫度微降,在低溫段溫度變化甚微;缸體局部表面傳熱系數hl 增大對鋼絲溫度場幾無影響,高溫段可明顯降低油溫,但低溫段降溫作用不明顯,hl提高8 倍到16 W/(m2·K),工作時間由8.4 h 延長至9 h,因此,提高h 或hl 對降低油溫、延長工作時間效果不明顯。

風冷強制散熱降溫效果不佳,考慮隔熱設計。選用絕熱纖維陶瓷墊片做隔熱材料,熱導率為0.08W/(m·K),比熱容為1 050 J/(kg·K),密度為200kg/m3,其具有低熱容、低熱導率、機加工性能好、強度高、柔韌性高等特點,適用于高溫環境下隔熱、密封等。

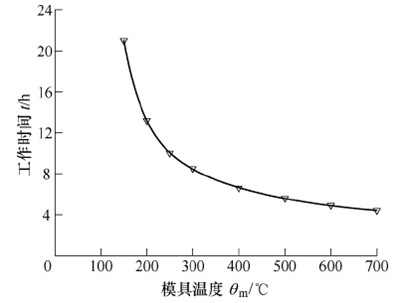

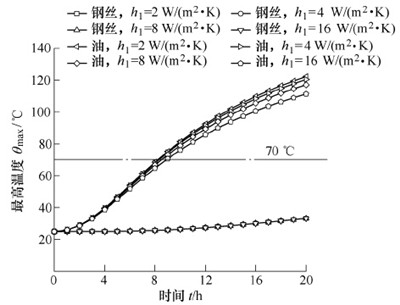

隔熱設計提出兩種方案:方案A,在缸底與下墊板間及C 形環與導向套間各加墊5 mm 纖維陶瓷墊片(圖1);方案B,在模具與上模座間加5 mm 隔熱墊,兩種方案計算結果見圖9。

圖9 初始設計與隔熱方案A、B 油溫時間歷程比較

由圖9 可看出,與初始設計相比,兩種隔熱設計方案均能大幅度降低頂出缸油溫,從而提高設備連續工作時間。模具溫度300 ℃時,油溫低于70 ℃,方案A、B 可分別連續工作20 h、48 h 以上。兩方案比較,B 隔熱效果明顯優于A,分析原因,A 對缸端部及底部進行了隔熱處理,減少了局部熱量輸入,但下墊板溫度偏高,以熱輻射方式傳熱給缸筒,提高了油溫。方案B 直接阻斷了熱量從模具到上模座的傳輸,其隔熱更徹底,效果更好。圖10 是初始設計和隔熱方案A、B 保持油溫70 ℃,壓力機連續工作時間與模具溫度間的關系。

3 條曲線趨勢相同,隨模具溫度提高工作時間縮短,方案A 較初始設計連續工作時間提高1.4 倍左右,方案B 提高4~7 倍,模具溫度400 ℃時,采用方案B 壓力機可連續工作56 h。

圖10 油溫70 ℃,連續工作時間與模具溫度關系

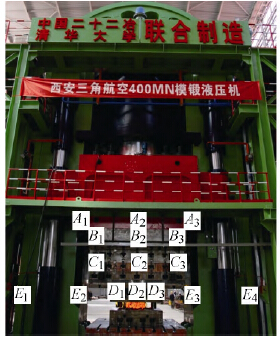

根據模擬計算結果,400 MN 模鍛壓力機在實際生產過程中,采用了上模座和模具間加設10 mm石棉隔熱墊的方案,該方案不需要調整頂出缸結構安裝尺寸鏈,實施方便,實際應用中隔熱效果良好,有效降低了油溫和鋼絲溫度,確保設備安全、可靠運轉。2012 年3 月,西安400 MN 模鍛壓力機熱試成功(圖11)。

圖11 400 MN 模鍛壓力機熱試及測溫點布置

2.4 壓力機模鍛溫度場測試

為驗證計算模型,針對實際生產中普通模鍛工藝(環境溫度為34 ℃,模具預熱溫度約為300 ℃,10 h )和熱模鍛工藝(環境溫度為27 ℃,模具預熱溫度約為600 ℃,18 h)進行了溫度場測試,測溫儀器為手持式紅外測溫儀。

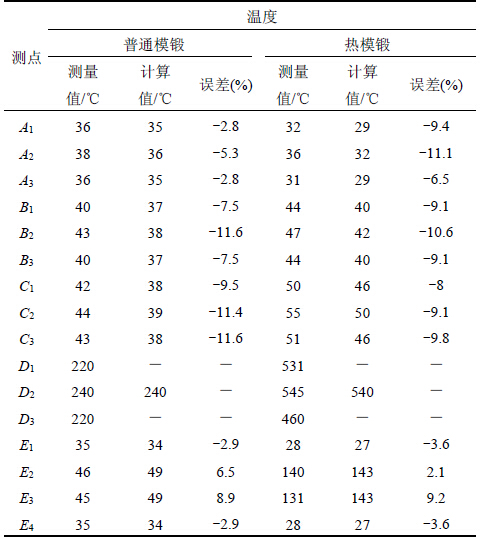

動梁、立柱鋼絲層及液壓缸等部位制造時未置測溫元件,直接測量內部溫度有困難,故測量了圖11 中動梁(A1、A2、A3)、下墊板(B1、B2、B3)、模具(C1、C2、C3)以及立柱(外側E1、E4,內側E2、E3)等部件外部特定區域的表面溫度,分別與計算結果進行對比,見表2。

表2 壓力機溫度場測量值與計算值比較

從表2 可知,兩種工藝條件下,壓力機特征區域溫度計算值與測量值基本吻合,誤差在12%以內,驗證了有限元模型的合理性。

根據有限元計算,熱模鍛工藝條件下,立柱鋼絲、動梁鋼絲、油液最高溫度分別為31.5 ℃、30.4 ℃和57.7 ℃,普通模鍛工藝條件下,三者分別為34.2 ℃、34.3 ℃和40.1 ℃,均滿足設計要求。

3 、結論

(1) 模具溫度300 ℃無隔熱措施條件下,400MN 液壓機長時間工作(48 h),立柱及動梁鋼絲層溫度低于75 ℃,滿足設計要求,頂出缸油溫超出設計要求,液壓機傳熱分析需要重點關注頂出缸油溫控制。

(2) 風冷強制散熱,提高表面傳熱系數h 和局部表面傳熱系數hl 對油溫改善不明顯,結構隔熱設計是有效控制油溫的手段。

(3) 模具和上模座間加隔熱墊可有效阻斷熱源,較頂出缸兩端加隔熱墊方案優,控溫效果明顯,模具溫度400 ℃壓機可連續工作56 h,該方案在工程實際中得到應用。

(4) 模擬結果與溫度場測試結果基本吻合驗證了400 MN 模鍛液壓機溫度場計算模型合理。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com