摘要:熱模鍛壓力機上廣泛應用的濕式離合制動器按離合器與制動器的布置形式可以分為分體式離合制動器和組合式離合制動器。濕式離合制動器以液壓油作為工作介質,整個離合器、摩擦器腔內充滿了液壓油,主動軸和被動軸間的扭矩傳遞通過油膜間的抗剪力實現。本文著重介紹當前熱模鍛壓力機上應用的濕式離合制動器的結構類型及相關產品,并對其關鍵零部件摩擦片的研究現狀進行了歸納分析。

0 引言

熱模鍛壓力機上應用的摩擦離合制動器的結構型式很多,按其工作介質可分為干式和濕式兩種,干式離合制動器是以壓縮空氣作為工作介質,濕式離合制動器以液壓油作為工作介質[1];按離合器與制動器的布置形式可以分為分體式離合制動器和組合式離合制動器。離合制動器性能的好壞直接影響壓力機的工作效率及工作能力[2]。熱模鍛壓力機工作時,離合制動器運轉率很高并且承擔高頻的工作負荷,如果采用干式離合制動器則其摩擦片上的摩擦材料會迅速磨損并發熱,從而產生足以造成工作環境嚴重污染的粉塵和噪聲。

1 、濕式離合制動器簡介

液壓濕式離合制動器近年來廣泛應用于機械壓力機領域。多盤式液壓濕式離合制動器具有推力大、動作靈敏、離合制動慣性小速度快、摩擦盤磨損小等諸多優點,可迅速可靠地完成離合和制動功能。利用液壓裝置可以使離合器結合、制動器制動時平穩且無沖擊。在濕式離合制動器的主動盤和被動盤之間存在一層油膜,正是由于油分子層的存在使得主動軸和被動軸間的扭矩傳遞不依賴摩擦片間直接的干摩擦,而是通過油膜間的抗剪力實現(要求油分子層和摩擦盤摩擦面之間的附著力應大于滑動產生的油膜間剪切力)[3]。正是基于以上原因,濕式離合制動器的摩擦副工作過程中磨損很小甚至達到無磨損。

2 、熱模鍛壓力機用濕式離合制動器的基本分類

根據濕式離合制動器中離合器與制動器的布置方式,可以分為濕式組合離合制動器與濕式分體離合制動器。雖然當前在熱模鍛壓力機上濕式離合制動器的結構形式很多,但基本結構原理類似,均由離合器外殼、離合摩擦盤、制動器外殼、制動摩擦盤、活塞、彈簧、旋轉接頭等組成[4]。在離合制動器的布置方面,為了降低在壓力機離合、制動過程中的能量損耗與發熱量,避免制動角超差,普遍將離合制動器安裝在壓力機驅動系統輸出低速飛輪與壓力機滑塊輸入軸之間。在結構允許且傳動機構附加慣量不大的情況下,允許使用高速離合制動器安裝在傳動系統高速軸上。

2.1 濕式組合離合制動器

2.1.1 結構分析

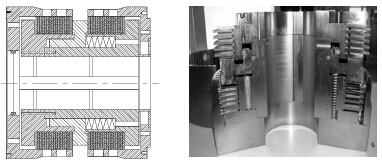

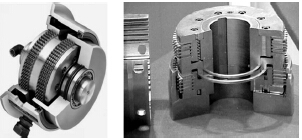

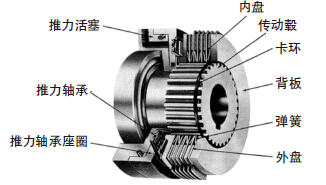

圖1 濕式離合制動器結構圖 圖2 濕式離合制動器實物圖

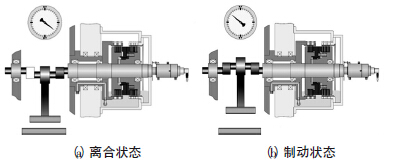

如圖1、2、3 所示為濕式離合制動器的結構與實物以及濕式離合制動器與壓力機的安裝方式示意圖與制動/離合狀態示意圖。

圖3 濕式離合制動器與壓力機安裝圖

2.1.2 工作原理

濕式離合制動器主要由離合制動器本體、液壓控制板、具有軟制動軟結合功能的模塊化控制系統、旋轉接頭、雙閥和液壓油箱等組成。液壓系統提供的壓力油經旋轉接頭進入油缸,壓力油推動活塞,頂開彈簧,離合器的主動、從動摩擦片壓緊,制動摩擦片松開,實現離合器摩擦片的“接合”,制動器摩擦片的“脫開”。工作狀態時,離合制動器的整個離合器、摩擦器內充滿了液壓油。當活塞的液壓油壓力消失時,離合器摩擦片脫開,制動器摩擦片在制動彈簧的作用下接合實現制動[5]。由此可知,濕式組合離合制動器工作時存在三個過程:離合側壓緊、空轉、制動側壓緊[6]。在結構設計中,離合器與制動器的接合與脫開之間不可以產生干涉現象[3]。濕式組合離合制動器制動精度高,能夠滿足更高的工作頻率,占用空間小、慣量低、嚙合/松脫速度快,在很大程度上無需維修[7]。

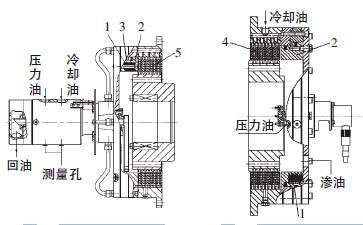

圖4 濕式離合器結構圖 及安裝圖 圖5 濕式制動器結構圖及安裝圖

2.2 濕式分體離合制動器

2.2.1 結構分析

如圖4、5 所示為濕式離合器與濕式制動器的結構示意圖,通常濕式離合器安裝在飛輪上,濕式制動器安裝在機身上。

2.2.2 工作原理

離合器的工作原理:彈簧1 作用在缸體內活塞2 上,松脫離合器摩擦盤。壓力油3 使活塞壓靠到彈簧上,離合器結合。

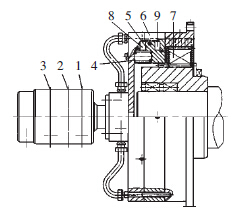

制動器工作原理:彈簧1 作用在缸體內的活塞2 上,制動器摩擦盤4 在活塞的作用下壓靠在一起,制動器制動。在液壓油的作用下(一定的油壓),彈簧壓靠在活塞上,制動器停止制動[9]。如圖6 所示為采用附加驅動裝置的制動器以及與壓力機身安裝示意圖,對于這種制動器,制動器活塞借助壓力油的作用,可以增加動作壓力。活塞5 借助從供油管路1(活塞腔)出來的油壓可以增加制動扭矩。

圖6 配有附加驅動裝置的濕式制動器及安裝圖

3 、濕式離合制動器摩擦片分析

所謂濕式離合制動器是指其離合器、制動器的摩擦片在結合、制動過程中,摩擦接觸表面不表現為直接的干摩擦而是液體和半液體界面的摩擦狀態。濕式離合制動器的性能好壞取決于主、從動摩擦片是否能夠形成液體和半液體界面摩擦,而摩擦片材料、結構形式、參數是形成界面摩擦的重要因素[10]。因此若要保證濕式摩擦離合制動器在運行過程中可靠工作,則必須研究摩擦片主要的失效形式以及摩擦片材料、結構形式對于性能的影響。

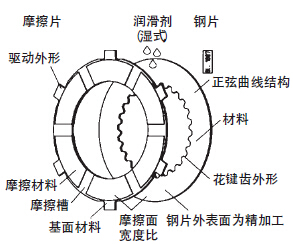

摩擦片表面開有一定深度的油槽是多盤濕式摩擦離合器的一個顯著特點。這些油槽有散熱、增加摩擦因數(油槽能迅速切斷油膜,從而提高摩擦因數),有助于主、從動摩擦片結合與分離以及沖刷磨屑的作用[11]。對于濕式離合制動器,摩擦面上的溝槽對油的合理流動是十分關鍵的,對于燒結摩擦片尤其重要。目前在濕式離合制動器的應用中,鋼/鋼摩擦片組合正在被鋼/燒結材料摩擦組合所替代。在濕式摩擦片中,最引人關注的是鋼/紙摩擦組合,具有良好的摩擦性能和無磨損性能,因此這種結構組合越來越廣泛地應用于機械工程和車輛工業。如圖7 所示為摩擦片(外耳式)與鋼片(內花鍵式)的摩擦組合。

3.1 濕式離合制動器用摩擦片主要失效形式

濕式摩擦離合制動器的主要失效形式為過熱燒毀和翹曲變形,其主要失效原因均為局部過熱。濕式摩擦離合器主、從動摩擦片在結合時經歷兩個過程,即初始的主從摩擦片間的滑動及最終在摩擦力矩作用下主從摩擦片的共同旋轉。主動片和從動片之間相對滑動產生的滑摩功轉化為熱量,致使摩擦片溫度升高[13],冷卻油不能夠達到冷卻效果,因此需要一定流量的冷卻液通過離合器滑動摩擦副表面吸收所產生的熱量,降低表面溫度和徑向溫差[14]。

圖7 摩擦片與鋼片

在摩擦表面的溫升沒有得到有效控制的情況下,摩擦片表面會產生溫差,從而引起摩擦片表面產生熱應力。當摩擦表面熱應力超過摩擦材料屈服極限時摩擦片會發生變形,從而造成摩擦接觸面積大大減少而產生失效。因此摩擦片表面溫升和表面冷卻潤滑油槽形式是判斷濕式摩擦離合制動器摩擦片的重要指標。

3.2 摩擦片表面狀態對摩擦性能的影響

摩擦片的結構形式特別是表面狀態(如溝槽的形狀和分布)既影響著摩擦系數的穩定性和耐磨性、摩擦片的散熱效果好壞,同時也影響著摩擦過程中磨屑的形成和排出[15]。對于濕式離合制動器還要考慮帶排轉矩的影響。所謂濕式多片離合器的帶排轉矩,就是指當濕式離合器處于分離狀態而空轉時,由于濕式離合器的摩擦副間隙中存在冷卻潤滑油,潤滑油在各摩擦副間隙中形成潤滑油膜,摩擦副的摩擦片與對偶鋼片的相對旋轉,必然要對摩擦副間隙中的潤滑油膜形成剪切作用,這種由于剪切潤滑油膜而產生的轉矩稱之為帶排轉矩[16]。因此在濕式離合器結構設計和使用時都應盡可能地考慮減小帶排轉矩的技術手段[17]。由于摩擦片的結構形式對濕式離合制動器的性能有很大影響,因此它必然是在探討摩擦片性能時不可忽視的考慮因素。

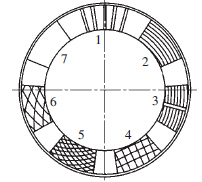

高曉敏等[15]對圖8 所示7 種摩擦片表面溝槽形狀的性能進行了試驗,試驗片摩擦材料采用銅基粉末冶金,規格選用GB10428-89《濕式燒結金屬摩擦材料摩擦性能試驗臺試驗方法》中的標準試驗片,摩擦層外徑230mm,內徑190mm,片厚3mm,得到以下結論:

(1)摩擦片表面溝槽不但具有刮油、冷卻和有效排出磨屑的作用,而且對摩擦副的摩擦特性有較大的影響,合理的溝槽形狀可以大大改善離合器的摩擦性能,提高承載能力;

圖8 摩擦片表面溝槽形狀

1.徑向槽2.螺旋槽3.復合槽.方形槽5.弧線菱狀槽1 6.弧線菱狀槽2 7.無溝槽

(2)在離合器設計中,傳動系統對離合器接合時間、接合轉矩與時間或轉速的動態關系要求,可根據不同形狀溝槽的結合特性,選擇適當的溝槽來滿足。如要求離合迅速,可選擇摩擦系數較大且轉矩建立較快的螺旋槽;

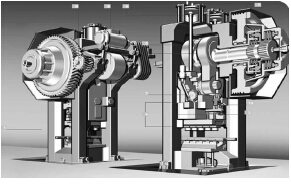

圖9 EUMUCO MP 型壓力機

1.機架2.活塞3.連桿4.活塞導向系統5.濕式離合器6.重量平衡機構7.活塞適應系統8.背齒輪9.人字齒輪10.推頂活塞

(3)無溝槽的光摩擦片易形成油膜,摩擦轉矩建立慢,摩擦系數小且不穩定,在離合器脫開狀態帶排較嚴重;

(4)有利于排油的溝槽形狀如螺旋槽、復合槽、弧形菱狀槽等的平均動摩擦系數較大;由于這些溝槽刮油能力較強,在接合前期有利于減小摩擦副之間的油膜厚度和壓力,從而使接合前期動摩擦系數較高,有利于縮短接合時間;

(5)徑向槽、方形槽等形式對摩擦表面供油良好,能夠保證足夠的冷卻油通過,冷卻效果較好,但多形成液體潤滑,使摩擦系數低于螺旋槽等形狀;

(6)復合槽(螺旋槽加徑向槽)綜合了螺旋槽動摩擦系數較高,徑向槽冷卻效果好的特點,具有較好的綜合性能,即摩擦系數大、冷卻散熱快;

(7)對于同種形狀的油槽,其深度、寬度和密度對摩擦性能也有影響,一般來說,寬、深、密的溝槽比窄、淺、疏的有利于刮油,摩擦系數較大,冷卻油流量也較大,從而冷卻效果好,但面積系數較低,可能導致磨損加劇;

(8)與油流方向夾角越小的溝槽,冷卻能力越差,如螺旋槽的冷卻效果較差。

賈云海、張文明[14]也認為,雙圓弧油槽綜合性能較好,摩擦副摩擦因數適中,且易于制造,最適合于濕式摩擦離合器從動摩擦片使用。

4 、濕式離合制動器產品介紹

4.1 EUMUCO MP 型壓力機用濕式離合制動器[18]

如圖9 所示濕式離合制動器,安裝在驅動系統低速輸出軸上,與飛輪連接,該失效安全型離合制動器有響應時間短、噪聲小、幾乎無磨損等優點。4.2 Ortlinghaus 0123/0127/0128 系列濕式離合制動器[19]

如圖10 所示為Ortlinghaus 0123 系列濕式組合離合制動器,圖11 為Ortlinghaus 濕式分體離合制動器(0127 系列濕式離合器與0128 系列濕式制動器)。

圖10 Ortlinghaus 0123 系列濕式組合離合制動器

0123 系列濕式離合制動器技術參數:轉矩范圍3000Nm ~600000Nm,轉速范圍350~1700r/min,外緣直徑范圍199mm ~1180mm,內孔直徑范圍58mm~375mm,長度范圍135mm~650mm。

圖11 Ortlinghaus 濕式分體離合制動器(0127 系列與0128 系列)

4.3 英國Wichita 濕式離合制動器[20]

如圖12 所示為英國Wichita CBA 系列濕式離合制動器及其結構圖,可以安裝在熱模鍛壓力機驅動系統較高速軸或低速飛輪上。如圖13 所示為安裝有Wichita CBAT-32580 濕式離合制動器PTC 600噸壓力機。

4.4 EATON 濕式離合器[21]

如圖14、15 所示為Eaton Airflex AS/AR 系列離合器及其結構圖,采用碟簧嵌入多盤摩擦片作為離合器的失壓分離裝置,摩擦內片(主動摩擦片)為鋼片,加工有內花鍵,摩擦外片(從動摩擦片)表面為燒結金屬材料,加工有油槽。AS、AR 系列都是濕式摩擦離合器,采用燒結青銅材料作為其摩擦材料。AR 系列提供最大允許扭矩2530Nm,AS 系列提供最大允許扭矩2550Nm。伊頓公司也曾推出金屬加工業用離合制動器Airflex AMCB AccuStopTM 離合制動器,扭矩穩定,維護簡便[22]。

圖12 Wichita CBA 系列濕式離合制動器

圖13 CBAT-32580 離合制動器安

圖14 EATON Airflex AS/AR系列濕式離合制動器

圖15 EATON Airflex AS/AR 系列濕式離合器內部結構圖

5 、結論及展望

離合制動器的濕式結構可以在很小的慣量下產生很大的扭矩,特別是在氣動干式離合制動器的使用效果不好時,濕式離合制動器更能凸顯其優勢。干式離合器和制動器的摩擦面暴露在空氣中[23],濕式結構是一種封閉的結構,不會產生粉塵影響環境,工作過程中的噪聲很低[1]。濕式離合制動器的特點是體積小、慣量低以及單次行程次數高,并且這種結構的制動器基本上無維修。此外,由于可以采用多盤結構,所以扭矩傳遞大,而熱負載小。由于運行噪聲低,約85dB,所以制動器無需增加噪聲防護措施,可在一定程度上節省成本。正是因為上述特點,濕式離合制動器在大型機械壓力機和其他領域得到了廣泛的應用。

盡管熱模鍛壓力機采用濕式離合制動器的初期投資會比干式離合制動器略高,但如果考慮諸多優勢因素的話,濕式離合制動器的成本可以很快得以回收。由于其具有摩擦材料無須更換、維護維修成本(使用成本)較低、性能好、壽命長(濕式離合制動器是干式離合制動器壽命的10~20 倍)、響應速度快、重復定位高等諸多優點[19],所以應用越來越廣泛。如果使用得當,濕式離合器/制動器在連續使用的情況下可以永久使用;在開單次的情況下,濕式離合制動器可以每周7 天每天工作24 小時,連續工作一年而無磨損和發熱的情況。由于采用了油冷方式,可以保證散熱性能非常好,所以這種濕式離合制動器開單次的次數要遠遠高于干式離合制動器的單次次數。此外,濕式離合制動器沒有粉塵和污染,對設備沖擊小,慣量低。

基于以上分析,可以得出熱模鍛壓力機用濕式離合制動器的主要優勢有以下幾點:

(1)離合制動器的摩擦片磨損量更少,接近零磨損狀態,發熱量更少且散熱性能好,正常工作允許轉速、扭矩范圍更大。

(2)離合制動器的結構簡單化,減輕了質量,減少了壓力機系統的附加慣量。

(3)離合制動器的離合與制動功能響應迅速可靠,可以利用離合制動器實現壓力機滑塊的任意位置停止,且可以實現滑塊的寸動行程[24]。

(4)離合制動器工作過程中故障率低,維修量小,可靠性高。

(5)離合制動器可根據工況需要實現軟離合—離合—軟制動—制動的緩沖過程,這種可控制的軟接合、軟制動有效改善了頻繁接合、制動的沖擊、噪聲和磨損[25]。

(6)為保證離合制動器在安全狀態下運行,離合制動器可配備打滑卸荷安全系統[26],防止離合制動器打滑、過熱而產生磨損,當打滑超過許可值,制動器立即制動,設備停機以保證設備及離合制動器的安全運行。

(7)可以采用模塊化控制系統[5],對離合制動器及其動作過程分別進行模塊化控制,以實現離合制動器的結合與制動的控制及動作優化,從而實現離合制動器動作平穩、安全可靠和低噪聲的特點。

由以上分析可知,濕式離合制動器無論是從制動、離合性能還是從經濟效益、環境保護方面都具有明顯優勢,在機械壓力機領域尤其是大型機械壓力機領域會逐漸取代干式離合制動器而成為主流。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com