鍛壓機床用改性鋁合金的組織與性能研究

2017-5-8 來源:山西機電職業技術學院 作者:張 沖

摘要:泡沫鎂改性鋁合金是一種極具應用前景的鍛壓機床用鋁合金。在鍛造過程中袁如何優選變形量和始鍛溫度至關重要。采用不同的鍛壓工藝參數淵變形量和始鍛溫度生產了鍛壓機床改性鋁合金試樣,并進行了顯微組織和力學性能的測試與分析。結果表明袁合金的抗拉強度和屈服強度隨鍛造變形量的增加而增加,斷后伸長率則先增大后減小曰合金的抗拉強度堯屈服強度和斷后伸長率均隨始鍛溫度的提高而先增大后減小。鍛壓機床改性鋁合金的變形量優選為15%,始鍛溫度優選為 450 ℃ 。

關鍵詞:鍛壓機床; 改性鋁合金; 鍛造變形量;始鍛溫度;力學性能

復合材料因其優異的綜合性能,在實際的工程應用中備受青睞。 在鍛壓機床領域,復合材料的應用越來越廣泛[1]。 但是,現有的復合材料往往由于鍛壓性能不理想而難以大規模應用。為此,迫切需要開發一種具有較佳鍛壓性能的復合材料,泡沫鎂作為一種新型材料袁由于兼具金屬特性和多孔結構袁具有優異的物理和力學性能袁在減震降噪堯吸收沖擊能堯電磁屏蔽等方面具有良好的應用。但是,關于泡沫鎂在鍛壓機床用復合材料中的應用研究還鮮有報道。為此,本文嘗試在鍛壓機床用鋁合金中添加適量泡沫鎂,研究鍛壓機床改性鋁合金在不同鍛壓工藝下的顯微組織和力學性能。

1 試驗材料與方法

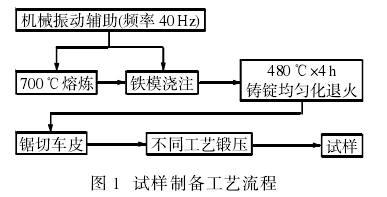

采用工業級原料鋁鎂硅和泡沫鎂,原料的配比如表 1 所示。在 100kg 井式電阻爐中熔煉用鋁基復合材料。 為了使泡沫鎂能更好地分散在基體材料中,熔煉和澆注過程中均采用機械振動, 振動頻率為 40Hz,獲得鍛壓機床用鋁基復合材料鑄錠。鑄錠毛坯的尺寸為 準100mm伊500mm。 鍛壓機床改性鋁合金的鍛造試樣制備工藝流程如圖 1 所示。試樣的鍛造工藝參數如表 2 所示。

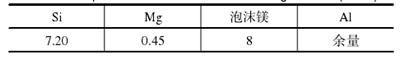

表 1 原料配比(質量分數,%)

采用不同鍛造工藝制備的鍛壓機床改性鋁合金試樣,經線切割打磨拋光后,在 PG18 型金相顯微鏡上觀察顯微組織,并用 Image Pro Plus 軟件統計平均晶粒尺寸。 試樣的鍛造性能測試, 以不同工藝下的拉伸試驗進行表征, 在 BJDW-10 型電子萬能試驗機進行室溫拉伸試驗,并用 JSM6510 型掃描電子顯微鏡觀察拉伸斷口并拍照。

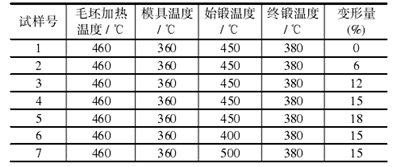

表 2 試樣鍛造工藝參數

2 試驗結果及討論

2.1 顯微組織

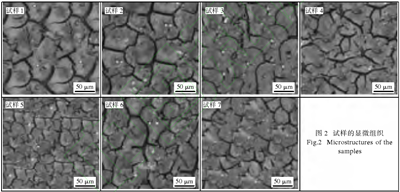

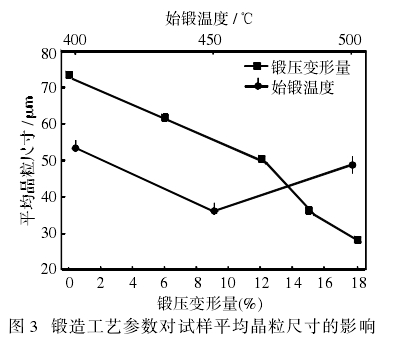

采用不同鍛造工藝制備的鍛壓機床改性鋁合金,試樣的顯微組織照片如圖 2 所示。 試樣的平均

晶粒尺寸統計結果如圖 3 所示。從圖 2.3 可以看出,鍛造工藝對鍛壓機床改性鋁合金的顯微組織產生明顯影響。 當鍛造變形量為 0試樣 1時,即試樣未進行鍛壓時,試樣的顯微組織為較粗大的枝晶晶粒。隨著鍛造變形量從 0 逐漸增加到 18%試樣 1~5,鍛壓機床改性鋁合金試樣的晶粒發生變形,顯微組織由枝晶組織變為變形組織。隨著變形量的逐漸增大,鍛壓機床改性鋁合金試樣的組織變形愈發明顯,枝晶晶粒被破碎成更細小的晶粒,使得晶粒得到細化,并使鍛壓機床改性鋁合金試樣的組織均勻性得到改善,這對提高試樣的拉伸性能極為有利[2-3]。 此外,從圖 2.3 還可以看出,當變形量為 15%時,保持其

工藝參數不變的前提下, 隨著始鍛溫度從 400℃增加至 500℃ 試樣 6、4、7, 復合材料試樣的晶粒呈現出先減小后增大的變化趨勢, 試樣的組織均勻性先提高后下降/ 這主要是因為鍛壓機床改性鋁合金需要合適的鍛造溫度范圍才能使材料具有較好的塑性和較小的變形抗力, 如果始鍛溫度過低將容易引起加工硬化,從而使鍛造過程中的變形不充分,起晶粒粗化和組織分布不均勻,降低復合材料的性能.如果始鍛溫度過高,鋁合金鍛造過程中承受的能量過高,從而不可避免地使晶粒粗化[4-7].因此,鍛壓機床改性鋁合金在鍛造過程中需要選擇適當的鍛造變形量和始鍛溫度等工藝參數。

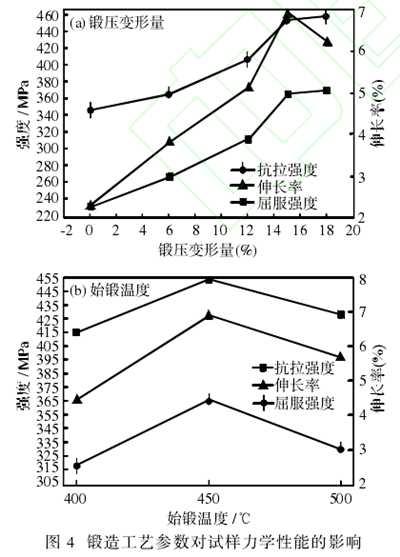

2.2 力學性能

采用不同鍛造工藝制備的鍛壓機床改性鋁合金, 試樣的室溫力學性能測試結果如圖 4 所示. 從圖 4 可以看出, 鍛造工藝對鍛壓機床改性鋁合金的屈服強度,抗拉強度和斷后伸長率均有明顯的影響.隨鍛造變形量從 0 增加至 18%,鍛壓機床改性鋁合金的抗拉強度和屈服強度逐漸增加, 而伸長率先增加后減小。 隨始鍛溫度從 400℃增加至 500℃,鍛壓機床改性鋁合金的屈服強度。 抗拉強度和斷后伸長率均呈現出先增大后減小的變化趨勢。 這主要是因為根據 Hall-Petch 公式, 材料的強度與晶粒尺寸之間存在顯著的線性對應關系。如前所述,隨鍛造變形

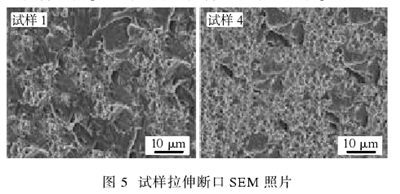

量的增加, 鍛壓機床改性鋁合金的平均晶粒尺寸逐漸減小,隨始鍛溫度的提高袁鍛壓機床改性鋁合金的平均晶粒尺寸先減小后增大。當晶粒尺寸增大,材料的強度降低,當晶粒尺寸減小,材料的強度提高。 而材料的斷后伸長率不僅與晶粒尺寸相關, 而且還與材料的內部結構有關。當鍛造變形量過大時,材料的內部組織均勻性明顯變差, 從而使得材料在拉伸過程中的斷后伸長率非但不隨鍛造變形量的增大而增大,反而降低[8]。 當鍛造變形量為 15%時,斷后伸長率達到最大值6.9%。 與未進行鍛造時即鍛造變形量為 0相比,鍛造變形量為 15%時,鍛壓機床改性鋁合金的抗拉強度從 346 MPa增至 453 MPa,增加了 31%屈服強度從 232MPa 增至 365MPa,增加了 57% 斷后伸長率從 2.3%增至 6.9%, 增加了200%。 由此可以看出,選取適當的鍛造變形量,有助于顯著提高鍛壓機床改性鋁合金的力學性能。 圖 5是未進行鍛造時即鍛造變形量為 0的鍛壓機床改性鋁合金試樣 1 與鍛造變形量為 15%,鍛造溫度為450 ℃ 的試樣 4 的室溫拉伸斷口 SEM 照片。 從圖 5可以看出,未進行鍛造與鍛造后的鍛壓機床改性鋁合金, 在室溫拉伸后斷口都是由韌窩和解離臺階組成, 表現出較為明顯的韌性斷裂和脆性斷裂共存的混合斷裂特征, 但是,與未進行鍛造時,即鍛造變形量為 0 的復合材料相比, 采用鍛壓造變形量為15%,鍛造溫度為 450℃的鍛造工藝獲得的鍛壓機床改性鋁合金的拉伸斷口中韌窩明顯變細, 表現出更好的拉伸性能。 這與試樣的拉伸試驗結果一致。

3 結論

(1)鍛造工藝參數對鍛壓機床改性鋁合金的顯微組織和力學性能產生明顯影響。鍛壓機床改性鋁合金的抗拉強度和屈服強度隨鍛造變形量的增加而增加,隨始鍛溫度的提高是先增大后減小,鍛壓機床改性鋁合金的斷后伸長率隨鍛造變形量增加或始鍛溫度提高是先增大后減小。

(2) 鍛壓機床改性鋁合金的鍛造變形量優選為15%,始鍛溫度優選為 450 ℃ 與未鍛造相比,該工藝下獲得的鍛壓機床改性鋁合金抗拉強度從 346MPa 增至 453 MPa, 增加了 31% 屈服強度從 232MPa 增至 365 MPa, 增加了 57% 斷后伸長率從2.3%增至 6.9%,增加了 200%。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com