摘要:主軸系統是數控機床的重要組成部分,為金屬切削提供切削力矩和切削速度,其性能直接影響機床的加工精度和效率。文中對數控機床主軸系統主要部件進行故障機理分析,基于故障機理設計了一種監測方案,通過外置傳感器采集主軸系統主要部件的運行信息,并采用小波分析技術分析其運行信息。從而達到對主軸系統實時監測的目的。實驗結果表明,文中案可以有效地檢測出主軸系統主要部件的故障情況。

關鍵詞:主軸系統;主軸;軸承;齒輪;主軸電機;小波分析;故障監測

主軸系統是數控機床的重要組成部分,其性能的好壞直接影響機床的加工精度和生產效率。數控機床主軸系統主要部件通常包括主軸、滾動軸承、傳動齒輪和主軸電機等。數控機床在初期使用階段,其加工精度和生產效率均能得到保證,使用若干年后,軸承等部件發生磨損和疲勞損壞等現象,以致機床刀具振動加劇,加工精度下降,甚至引起機床失穩、刀具損壞。

據統計,數控機床的機械故障中,主軸故障約占60%。因此,研究數控機床主軸系統各部件可能發生的故障,對提高機床加工質量和生產效率來說是一個重要環節。目前,國內外許多學者對軸承、齒輪和電機等故障的研究取得了長足的進展。鄧三鵬等人對機床主軸噪聲信號進行分析,并用小波包絡譜技術得到機床主軸故障頻率信息軸系統設計了一套方案,能以最少的傳感器對主軸系。N·G·Nikolaou等人應用小波包分析振動信號來檢測軸承故障。張克南和周玉清等人利用機床故障引起電機定子電流的變化來檢測與電機相連部件的故障。

針對主軸系統各部件故障檢測的文獻很多,但是對整個主軸系統的故障監測研究卻很少。本文對比各種方法的優劣點,針對數控機床主軸系統設計了一套方案,能以最少的傳感器對主軸系統主要部件進行實時監測。由于小波分析具有時域和頻域的局部化和可變時頻窗的特點,能有效地探測正常信號中夾帶的瞬態反常現象并展示其成分,故文本采用小波分析技術對監測信號進行處理,可以快速地判定主軸系統是否發生故障。本方案經濟實用,可以廣泛應用于齒輪或帶傳動類型的機床中。

1 、數控機床主軸系統故障機理

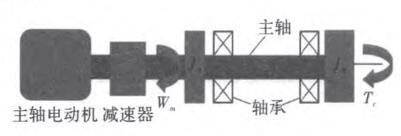

數控機床主軸系統故障主要有機械類故障和電氣類故障兩大類。數控機床主軸系統機械部分包括主軸套筒、主軸、軸承、拉桿、蝶形彈簧、拉爪刀、齒輪等,容易出現故障的地方是那些經常做旋轉運動的部件,如軸承和齒輪。電氣部分包括主軸電機、驅動器、準停裝置、主軸轉速檢測裝置、數控裝置等,容易出故障的是經常啟停的部件,如主軸電機。主軸系統示意圖如圖l所示。

圖1 主軸系統示意圖

1.1機械部分

(1)軸承。滾動軸承工作時,滾子與滾道間的滑動摩擦、滾動摩擦和扭動摩擦使滾子與滾道接觸的表面產生疲勞、磨損、腐蝕、斷裂、壓痕和膠合等失效形式。引起軸承失效的原因有很多。如潤滑不良、載荷過大、沖擊載荷、轉速過高等;

(2)齒輪。齒輪失效不僅與長期工作或者惡劣的工作環境有關,還與齒輪的加工、安裝、潤滑維護等有很大的關聯。齒輪失效大都發生在齒面上,容易發生點蝕、剝落、磨損、疲勞、斷齒和膠合等失效形式;

(3)主軸。主軸常見的故障主要有不平衡、不對中、支撐松動等。當主軸出現以上故障時,主軸會產生與轉速同步的周期激振力。從而引起主軸振動加劇。振動的強烈程度與主軸旋轉速度有關,旋轉速度越大振動越大。

1.2電氣部分

主軸電機在運行中容易受到電、熱、機械、周圍環境等各種因素的影響,使其性能逐漸下降,最終發生故障。主軸電機常見的故障主要有以下4種:氣隙偏心、軸承磨損、轉子斷條以及定子故障 。

2、基于故障機理的監測方案

本文基于故障機理研究,針對主軸系統的4大部件設計了一套實時監測方案。本文監測方案具體分為兩部分,一部分針對主軸和軸承,一部分針對齒輪和主軸電機。

2.1 振動法監測軸承和主軸

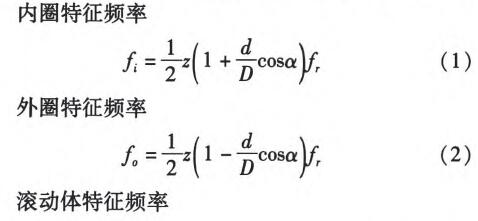

軸承產生磨損等失效形式后,工作過程中可能產生振動、溫升、噪聲等方面的征兆。由于振動信號攜帶了豐富的運行狀態信息,且容易處理和分析,故振動分析是最有效的故障分析手段。同理,主軸也可以通過振動分析較好地監測其故障情況。軸承的特征頻率如下 :

式中Z為滾動軸承內圈或主軸的旋轉頻率;d為滾動體直徑;D為軸承節徑;z為滾動體個數;a為壓力角。當主軸出現不平衡、支持松動等問題時,其激振引起的特征頻率是主軸旋轉頻率的倍頻k,,I|}=1,2,3。且由于軸承是安裝在主軸上隨著主軸一起做旋轉運動的,所以只要在主軸外殼上安裝一個加速度傳感器,就可以兼顧監測主軸和軸承的故障情況。

2.2 定子電流法監測齒輪和主軸電機

由于電流傳感器價格低廉,安裝方便,采用非侵入式的檢測方式,對系統本身不會產生影響,廣泛應用于工業中,故本文使用霍爾電流傳感器監測主軸電機和齒輪的故障情況。

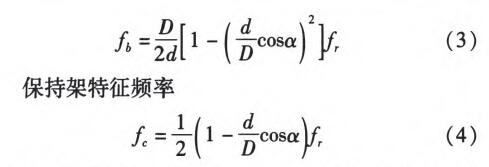

已有的研究表明 ,齒輪磨損等退化形式產生后都會引起齒輪回轉軸扭轉振動,從而引起電機扭矩波動,并最終通過定子磁通變化引起定子電流變化。因此,可以通過分析定子電流頻率的變化來判斷齒輪部件是否發生故障。式(5)為齒輪存在故障時感應電機某相電流的簡化計算公式

式中Z為電源頻率∥和妒為感應電機定子電流的頻率及相位。

從式(5)可以看出,只要齒輪出現磨損等故障時,都會在電機電流信號中產生以電源頻率為中心的邊頻帶∽一廠和Z+一。因此,定子電流頻譜分析法是有效的齒輪故障監測手段。

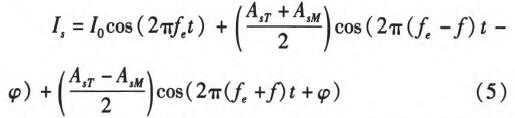

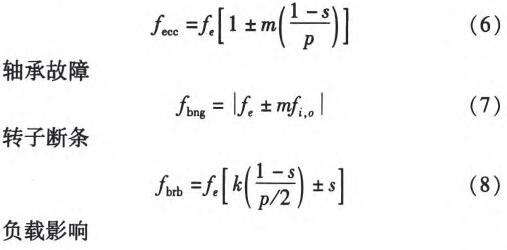

由于異步電機氣隙較小,對磁動勢和磁拉力的不平衡很敏感,所以當主軸電機出現氣隙偏心、軸承磨損等故障形式時,氣隙中會產生諧波磁通量,從而使得定子線圈中產生感應電流”“J。電機故障產生的特征頻率如下:氣隙偏心

![]()

式中Z為電源頻率;s為轉差率;p為電機極對數;m=1,2,3,?;k/p=l,5,7,1l,?沉.。為軸承內圈、外圈、滾動體的特征頻率之一。值得指出的是,在實際應用中,雖然特征頻率的計算值與實際值接近,但實際頻譜的譜峰值并不一定精確地等于理論計算值。盡管如此,特征頻率在軸承等故障檢測中仍有效且便捷,所以在實際應用中可以先計算出軸承等部件的特征頻率,作為下一步性能退化檢測的理論依據。

3、實驗和數據分析

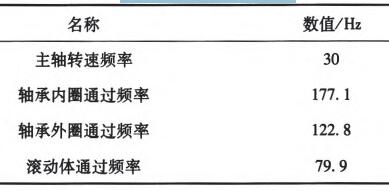

本文實驗選取數控車床NEF400核心部件主軸和軸承及其振動信號作為研究對象。使用加速度傳感器(KISTLER型號833083)測量主軸和軸承的振動信號,NI采集卡采集(NI 9234,LabVIEW編寫采集程序),振動信號采樣頻率為10 kHz,采樣時間為10 s。本實驗主要是為了檢測主軸和軸承部件是否發生故障,分別對機床主軸在600、1 200和1 800 r/rain速度空轉情況下的振動信號進行采集,且僅對轉速在1 800 r/min情況下的信號進行分析。軸承幾何尺寸分別為,滾動體直徑d=12.7 mm;軸承節徑D=70 mm;滾動體個數。=10;壓力角a=0。。

表1滾動軸承特征頻率

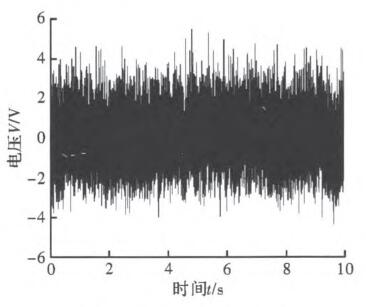

采集到的振動信號時域波形圖如圖2所示,從振動信號時域圖是看不出是否有故障,所以先對信號進行消噪,再采用dbl0正交小波基進行4層小波分解,分解結果如圖3所示。

圖2 原始信號時域波形圖

圖3 第1—4層細節圖

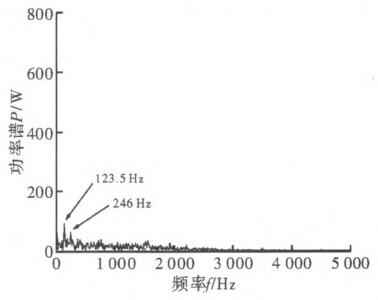

為提取故障特征頻率,對第一層細節信號d。做Hilbert包絡并進行譜分析,其結果如圖4所示。

圖4 d。細節信號包絡譜圖

從圖中可以明顯地看到沖擊頻率出現在123.5 Hz與246 Hz處,與軸承外圈通過頻率122.8 Hz及其二倍頻245.6 Hz接近。停機檢查發現軸承外圈有磨損,與監測方案診斷的結果一致。

4、結束語

本文基于主軸系統故障機理設計了一種監測方案,能以最少的傳感器監測數控機床主軸系統主要部件的健康狀況,利用小波分析技術對監測信號進行處理,可以有效地判定主軸系統是否發生故障,并且準確地識別出故障發生的部位。結果表明,本方案對機床主軸系統故障監測和診斷是可行的。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com