高速靜壓電主軸動平衡結構設計

2021-1-8 來源: 上海機床廠有限公司 作者:吳輝鋼 杜雄

摘 要 : 高速靜壓電主軸轉子的動態平衡精度會影響工件的加工精度。基于動平衡技術,先從后置式靜壓電主軸產生動不平衡的原因出發,在電主軸裝配和調試以及裝機后進行加工所處的不同階段,設置不同的動平衡結構來確保主軸系統的動平衡精度 ; 之后將該動平衡結構設計方法擴展應用到內置式靜壓電主軸。在結構設計時增加動平衡的結構,可推廣應用到其他類似的高速轉子結構中。

關鍵詞 : 靜壓電主軸、后置式、內置式、動平衡結構

隨著機械加工工藝的發展,體現高切削速度、高進給速度、高加工精度等特征的高速精密數控機床是裝備制造業技術的發展方向。高速精密數控機床不僅具有極高的生產效率,而且可顯著提高零件的加工精度和表面質量。高速精密數控機床的工作性能,首先取決于高速主軸單元的性能。液體動靜壓軸承由于具有承載能力大、抗振性能好、使用壽命長等優點,以液體動靜壓軸承為支撐,再將主軸電動機與機床主軸 “合二為一” 形成的靜壓電主軸結構,具有回轉精度高、剛性好、調速范圍寬、轉動慣量小、可快速啟動和停車等特點,在精密機床結構中取得了不少的應用。

凡運轉著的機械設備普遍地存在振動,況且振動在多數場合是有害的,它大大影響了機械設備的運行狀況、工作精度,縮短了使用壽命。在引發機械振動的諸多原因中,機械的旋轉零部件

質量分布不均衡不對稱引起的不平衡離心慣性力是一個重要的激勵因素。旨在調整轉子的質量分布,將主軸轉子在運轉時由原先因質量分布不均衡不對稱而引發的軸頸的振動或作用軸承上的動

壓力減少到允許范圍內的機械平衡技術早就成為減小機械振動的一個關鍵技術。

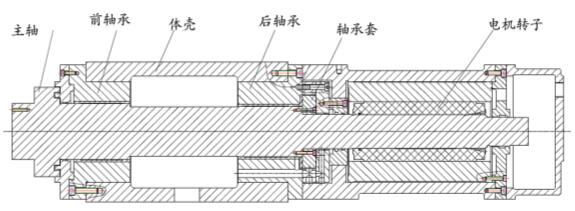

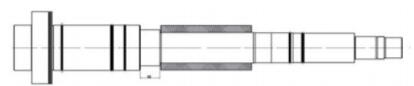

圖 1 后置式靜壓電主軸結構示意圖

本文在后置式靜壓電主軸和內置式靜壓電主軸結構設計時增加動平衡結構,在零件動平衡、現場動平衡和在線動平衡三個不同的階段來提高主軸轉子的動平衡精度,提升軸系的性能。

1.后置式靜壓電主軸動平衡結構設計

典型的后置式靜壓電主軸如圖 1 所示,電機轉子安裝在電主軸的尾部,具有結構簡單、安裝維修方便等優點。同時也存在不少缺點,這是由于電機轉子安裝在后靜壓軸承的外側,為懸臂端,而且是主軸裝入軸承后才能安裝電機轉子,其動平衡精度不會很高,這樣就大大影響了主軸轉子的回轉精度,無法保證工件輪廓型面的加工精度。

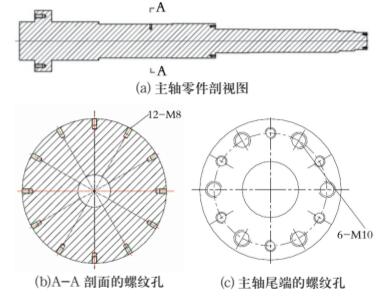

為了提升后置式靜壓電主軸的運行性能和精度,結構設計時就需在不同的階段針對動平衡布置不同的動平衡結構,分析過程如下 : 首先在主軸上添加動平衡結構,確保主軸高速回轉零件的動平衡精度。如圖 2 所示,在主軸前后靜壓軸承支承之間的軸段選取某一個截面,命名為 A-A截面,在 A-A 截面上沿圓周加工一圈均勻分布而且深淺一致的螺紋孔,在主軸尾端的端面上外圓最外側加工一圈均勻分布而且深淺一致的螺紋孔。這樣就可以借助于動平衡機,先測量出主軸的動不平衡量,通過在螺紋孔所在位置增加配重來調整主軸動平衡。

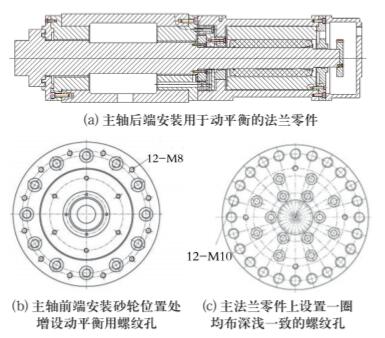

按圖 1 將后置式靜壓電主軸裝配完成后,主軸上又裝配了隔套和電機轉子等零件,這些零件會造成主軸轉子形成新的動不平衡,然而此時不可能再將裝有隔套和電機轉子的主軸在動平衡機上進行動平衡的。為了保證裝配過程中的性能,此時可以借助便攜式動平衡儀,通過增減重的方式進行動平衡。根據實施條件,形成了圖 3 所示的動平衡結構設計方案,即在主軸的后端再安裝一個法蘭零件。具體的方法是,在圖 3 所示主軸前端安裝砂輪的位置加工一圈均布深淺一致的螺紋孔,以及在法蘭零件上加工出一圈均布深淺一致的螺紋孔,借助于便攜式動平衡儀,對完成裝配的主軸系統進行動不平衡量測量,在上述兩個位置增加配重完成對主軸系統的現場調試動平衡。

圖 2 主軸零件動平衡時設置動平衡結構

圖 3 現場調試時增加動平衡結構

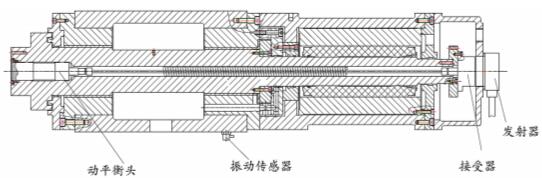

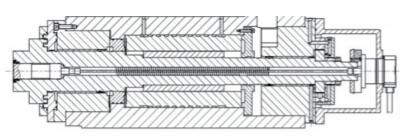

在實際切削加工時,電主軸上還要裝上切削刀具,為了保證切削加工的質量,高速主軸系統一般還需配置在線動平衡儀。對于高速靜壓電主軸來說,一般是內嵌在線動平衡儀,這樣就需在主軸上中心打孔。如圖 4 所示,在主軸上加工出安裝在線動平衡儀的中心孔,就可通過發射器、接收器、傳輸線、振動傳感器、動平衡頭等形成的在線動平衡設備,將振動傳感器的振動信號與動平衡頭內平衡塊的相位信號進行動平衡運算,根據運算結果驅動動平衡頭內部的平衡塊進行轉動,實現在線動平衡。

2.內置式靜壓電主軸動平衡結構設計

內置式靜壓電主軸內置的電機轉子和主軸直接由前后靜壓軸承支承,動不平衡的大小相對后置式靜壓電主軸要小,但總會存在一定的動不平衡量。為了提升內置式靜壓電主軸的動態運行性能和精度,借鑒后置式靜壓電主軸的動平衡結構設計方法也可以減小動不平衡量。

圖 4 具有完整動平衡功能的后置式電主軸

主軸和電機轉子在熱裝前各自存在自身的動不平衡量,熱裝后如果相位比較合理是可能抵消一部分的不平衡量,如果依靠選擇相位來減小動不平衡量,顯得就比較麻煩,不推薦使用。主軸熱套電機轉子時,主軸已是熱處理后經精密磨削加工的主軸,不再允許在動平衡機上對其去除重量而進行動平衡的。如圖 5 所示,按圖 2 的方法先在前靜壓軸承和電機轉子之間軸段以及主軸尾端端面各自加工出一圈均布和深淺一致的螺紋孔,通過增加配重的方法在動平衡機上進行動平衡。

圖 5 主軸熱套電機轉子后的動平衡結構

當內置式電主軸裝配完成后,和后置式靜壓電主軸一樣,主軸上還會增加其他零件,此時又會產生新的動不平衡,同樣可象圖 3 那樣在主軸后端安裝一個法蘭零件,這樣就可利用主軸前

端砂輪安裝位置設置的一圈均布和深淺一致的螺紋孔和法蘭零件上設置的一圈均布和深淺一致的螺紋孔通過增加配重的方法采用便攜式動平衡儀進行現場性能調試動平衡了。

同理,在切削加工時,仍采用內嵌式在線動平衡系統,這樣整個內置式靜壓電主軸系統的動平衡結構如圖 6 所示。

圖 6 具有完整動平衡功能的內置式靜壓電主軸

3.結語

基于機械平衡技術,后置式靜壓電主軸和內置式靜壓電主軸結構設計時,在不同的動平衡階段布置不同的動平衡結構,可有效減小主軸零件、電主軸系統裝配完工后的現場性能調試和切削加工存在的動不平衡,前兩階段的動平衡結構有利于部件裝配完工后的精度檢驗,后一階段的動平衡結構有利于提升靜壓電主軸作為工具的工件加工精度。上述方法適用面很廣,在電主軸結構設計時進行綜合考慮,可大大提升整個電主軸部件的動態性能和精度。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com