M1432A 磨床砂輪主軸部件的修理及調整

2021-1-11 來源:東南大學 工業發展與培訓中心 作者:柏金寶

摘要:在現代制造業發展進程中,磨床也逐漸呈現出高精度、重磨削以及高轉速發展方向,在 M1432A 磨床運行過程中,也需要采用正確修理方式且對其合理調整,以能夠確保 M1432A 磨床砂輪主軸的正常運行,提升系統精度,減少設備磨損,對于保障設備應用經濟效益具有重要作用。本次則在對M1432A 磨床砂輪主軸部件常見問題分析中,對其修理和調整技術展開分析,以為 M1432A 磨床砂輪主軸部件修理和調整提供相關建議。

關鍵詞:M1432A 磨床砂輪;主軸部位;修理;調整

M1432A 磨床的應用范圍比較廣泛,對于磨削公差等級為 IT5-IT6 工件外圓以及內孔加工工藝均能夠完成。磨頭是磨床的一個主要部件,其中的砂輪主軸以及支承部分對磨削件加工精度及光滑度具有直接影響。同時砂輪主軸和軸瓦制作精度及安裝精度也會對設備運行造成影響,因此在針對 M1432A 磨床砂輪主軸部件維修中,一定要給予正確修理以及合理調整,以能夠提升設備運行質量及加工精度,延長設備的使用壽命。

1、M1432A 磨床砂輪軸承的工作原理及特點

在 M1432A 磨床阿基米德螺旋線油鍥軸承在工作中,通過主軸旋轉運行實現針對黏性潤滑油的帶動,逐漸流向軸承中的間隙小處,以此則可以形成壓力油鍥,在其作用下能夠浮起軸承中的軸,軸達到相應速度要求情況下,油膜機會將軸和軸承表面完全分離,所出現的壓力油膜可以實現對載荷的有效承擔。

在 M1432A 磨床阿基米德螺旋線油鍥軸承中,軸徑分布有三個壓力油膜,能夠促進軸徑向中心的推動,一旦外部載荷對主軸造成影響,軸徑稍微偏心也就可以導致壓力油膜變薄,隨后提升壓力促進主軸的復位,也可以確保具有較高旋轉平穩性,在此過程中有助于提升軸承的主軸旋轉精度。在此過程中,三油鍥和單油鍥相比具有較高的油膜壓力,同時穩定性也更高。從這一點可以看出,實際在運行中不管是摩擦因數還是阻尼性均偏小,所以在運行過程中抗振性以及旋轉穩定性均相對較高,由此則能夠提高軸承的承載力以及使用壽命,因此能夠有效保障磨床的平穩運行。

2、M1432A 磨床砂輪主軸部位的修理及調整

2.1、軸瓦磨損的修理

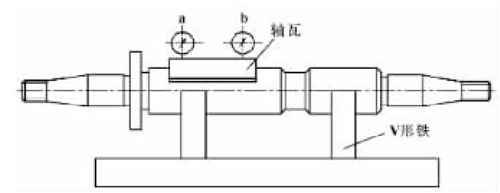

通常情況下,軸瓦如果沒有太大磨損可以對其進行修復再次使用,基本工藝為:在將軸瓦拆開后,針對前后六塊軸瓦首先一一進行編號,對應球頭螺釘與其編號一致,以免在調整中出現錯誤。對于已磨好主軸架設置在對平板測量的等高 V 形鐵上,在主軸軸徑上用手握住軸瓦實施合研,之后即可刮瓦。具體過程為:在外圓磨床主軸承上設置有 3 塊瓦,在軸承前后共存在有 6 塊瓦。在實施刮研前,先要將瓦塊一一編號,比如在編號中前軸承可以設置成 11、12、13,后面軸承則可以為 21、22、23。將其軸承位置瓦塊共分為 11 和 21、12 和 22、13 和 23 分別為一組。在對其粗刮的時候,先要針對各個軸瓦和主軸徑實施研點,表面只要將其粗刮到 12 點即可。在此過程中要注意刮削的時候,一定要確保落刀輕,刀花小,另外在精密平板上采用千分表對各組軸瓦不等厚實施測量,且測量分析相應的內外圓表面平行度。詳情見圖 1。

圖1:測量瓦塊的不等厚和平行度

針對各組軸瓦中的內外圓表面平行度及相等厚度分析中,所具備的基本要求即為:固定裝撇的 11 和 12,12和 22 瓦塊均需要確保<0.002mm。針對其中能夠實施調整的一組瓦塊,也沒有相應的無等厚和平行度要求。在對瓦塊實施粗刮后,把 11 和 12,12 和 22 瓦塊依照瓦塊號和主軸旋轉方向,將其在定位銷上固定,以能夠確保瓦塊可以和孔壁緊密結合,主軸上則可以薄涂顯示劑一層,以免其中混入纖維物質。進而可以將 13 和 23 號瓦塊在主軸上安裝,且對其前后軸承螺釘進行調整,以能夠保障前后軸承松緊性相同。在將螺釘擰緊后,要最大化確保力度一致。將螺釘進行合理調整后,可以依照主軸回轉方向進行轉動實施研點,且將主軸和瓦塊卸下,對瓦塊實施徑刮。以上操作反復實施,直到軸承表面存在有緊密均勻的斑點,確保研點密度>20 點,也就代表再次過程中精刮結束。對于瓦塊的瓦邊則可以盡可能刮低,可以確保在0.15-0.40mm,寬度保持在 3-5mm,為油鍥的形成提供便利。

以上操作結束后,可以對主軸和軸瓦等實施清洗,并將氧化鉻研磨劑涂在瓦塊上,操作完成后再次將主軸和軸瓦裝配好,對主軸進行轉動實施研磨。關于轉動方向即為和主軸旋轉方向相同,以此羅達軸瓦斑點,且將其表面粗糙度顯著降低。后可以將其再次實施拆洗和裝配,關于間隙的控制需要確保在 0.02-0.03mm,且擰緊軸承的前后螺釘,固定好相關零件。以上操作后將機床開動,進行1-2h 空運轉,在此過程中對軸承溫度時刻檢查,確保在60℃以下。同時也需要對一次軸瓦接觸點的均勻性和變化進行檢查,發現異常立即重新進行處理,確保可以達到運行要求后才能夠適用。如果針對主軸頸研磨后,出現表面粗糙度發生嚴重加大情況下,需要對其實施拋光加工。

2.2、主軸修復及裝配

2.2.1、主軸修復

軸承間隙是通過螺母的松緊對其調整,擰緊螺母則會收緊軸承彈性,因此想要保障具有均勻的間隙,則需要提升軸承變形的均勻性,由此所得油膜壓力也會具有一定均勻性。另外在軸承外錐部三條筋的要求為 1:20 錐度以及箱體錐孔接觸精度,這一操作能夠有效確保軸承彈性變形中具備一定的均勻性。

主軸修復過程中,如果主軸超差不大,通過鑄鐵研磨套研磨即可實現。采用研磨套以及研磨粉和煤油調和制備成為研磨劑,從而針對主軸頸實施粗磨和細磨,且對其實施氧化鉻研磨膏對其實施拋光處理,以能夠確保軸徑表面粗糙度可達到 Ra0.1μm,徑向跳動確保在 0.002mm以上。在修復過程中也需要針對軸承實施修復,已經研磨結束的砂輪架體殼孔內可以壓入套筒。壓入后確保套筒外徑和殼體孔齊過盈量保持在 0.01mm,之后即可以研磨套筒中的內孔,在此過程中可以為孔的錐度和軸承外錐度接觸性提供保證,接觸面確保在 80%以上。

在實際操作過程中,首先在砂輪架殼體內壓入前后軸承,并把調節螺母擰緊,在研磨過程中可以采用巴氏合金研磨棒,其外徑和研磨后主軸頸實際尺寸應該偏大,確保在 0.05-0.01mm 范圍內。在對實施粗磨后,研磨機即為氧化鋁粉混合煤油制成的研磨機,最終對比軸承內孔尺寸和主軸尺寸,兩者誤差保持在 0.02-0.04mm 范圍內,同時也需要確保研磨出軸承原圓弧部分。在研磨過程中,想要防范磨料在下部集中,從而導致出現單邊多研情況,N=nC/Pk 則需要垂直安裝砂輪架,確保研磨棒在運動過程中為上下垂直路徑,且需要存在緩慢旋轉,在此過程中要保證旋轉方向和砂輪架主軸工作旋轉方向相同;其次,氧化鋁系統微粉 W2.5 即為修復中的拋光機,實施精研拋光,拋光結束后對軸承和砂輪架仔細進行清洗,確保不能取出軸承。

2.2.2、主軸裝配

針對全部零件均實施航空氣候清洗工藝,且在端面滑動軸承上安裝和固定。全部成功安裝主軸和后補止推軸承等相關零件后,要對其前后軸承間隙實施調整,以能夠確保在冷態下和主軸間間隙控制在 0.005-0.012mm 范圍內。減小軸承間隙后,要確保和相應錐套三條圓弧向內實施一定的壓縮,以能夠引起內孔圓弧出現微小的形變,基于此就能夠出現三角形的油楔,便于建構相應的動壓潤滑。調整過程中,同時調節主軸以及螺母,在將軸承收緊的基礎上,不斷的減小主軸和軸承之間的間隙,逐漸降低為零,達到這一要求后則可以在螺母上標注。之后退轉出調節螺母為 N 格,對于主軸和軸承間的空隙要確保在想要要求下。想要對螺母上間隙消除,則可以將其退轉過程中多退出幾個,之后退到制定的 N 格要求上,其中 N的計算公式為:

N=nC/PK

在以上公式中,N 為調節螺母所需退轉格數;P 為調節螺母的螺距,單位為 mm;C 為主軸軸承所需間隙,單位為 mm;n 為調螺母上圓周等分總格數。

2.3、主軸精度的調整

通常想要恢復主軸精度,對其實施修復即可。在針對主軸實施修復的時候,首先需要采用頂尖在外圓磨床上將主軸頂住,且對主軸前后圓錐位置和軸徑部位圓跳動進行檢查,確保未出現超差情況,確保沒有超差情況下則可以實施先研磨后拋光方式。如果發現存在有超差,先要磨削主軸,在車床上實施磨削,以能夠通過軸徑定位實現對兩端中心孔的調整,之后繼續針對兩軸頸、軸肩端面及兩圓錐面實施磨削,要盡可能減少磨削量,直到確保最終精度以及表面粗糙度均能夠滿足設計需求,在確保完成磨削工作后對其實施研磨以及拋光。

針對前后軸承上的六個球面螺釘實施調節過程中,存在有兩個具體的要求,其中分別為:第一,在前后兩只工藝套中內孔四周,采用厚度為 0.02mm 塞尺對其實施插入檢查,針對主軸的四周均需要確保均可以插入塞尺,以能夠保障主軸和體殼中心相同;第二,確保主軸和軸承間隙在 0.005-0.01mm 范圍內。可以采用百分表對其進行測量,確保百分表和主軸接觸,將主軸前端進行抬動即可以獲取百分表上的讀數,所顯示結果也就是軸承徑向空隙。針對前后間隙實施測量和調整中與以上方法相同。用手對主軸進行轉動,要達到輕松無阻的效果,且對主軸徑向跳動、軸向竄動進行檢查,均確保是在 0.005mm 以內。

在完成所有零件的安裝工作后,可以在軸承中加入磨頭油以能夠實施空運轉試驗,以實現對軸承溫度變化實施檢測,確保溫度在 60℃以內,完成相應的間隙調整后,可以對軸承薄壁變形均勻性實施檢測,在此過程中要仔細檢查。在對其實施測量過程中,主軸上母線上采用千分表進行接觸測量,按下主軸后將其緩慢松開,以能夠獲取千分表上檢測所得數據,即為主軸向下變化量。之后采用和主軸重量稍微偏大的力,把主軸線上拉,以能夠獲取千分表上檢測所得數據,即為主軸向上變化量,檢測數據之和也就是軸承間隙。調整主軸以及軸承間隙后,需要有效檢測主軸徑向圓跳動以及軸向竄動誤差,將其控制在0.002mm 范圍內。對于軸承連續空運轉 2h,確保溫升在20qc 以內,熱態下對主軸和軸承配合間隙再次實施檢測,通常確保在 0.002-0.003mm 內。試磨的時候,主要是對磨頭振動、溫升、表面粗糙度以及精度實施檢查,由此也就可以實現對裝配質量的檢驗。

3、結束語

綜上,在對 M1432A 磨床砂輪主軸部件實施修復和調整后,確保確保軸承具有良好的運行狀態,盡可能減少主軸運行的磨損,以此確保磨床具有良好的精度以及工件加工的精度,以此顯著提升承載力,則可以顯著加大磨削深度,更有助于提升運行功效。在新時期新產品加工精度以及質量顯著提升基礎上,必須要對其實施良好的修復以及調整,以能夠提升加工精度基礎上,最大化延長磨床使用壽命。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息