機(jī)床主軸承多源信息融合故障診斷

2021-1-25 來(lái)源:哈爾濱工程大學(xué)自動(dòng)化學(xué)院 作者:劉勝,吳迪,李芃

摘要:針對(duì)機(jī)床主軸承的故障診斷,為解決傳統(tǒng)方法僅由單一傳感器數(shù)據(jù)分析準(zhǔn)確性低的問(wèn)題,提出基于主元小波包、遞歸神經(jīng)網(wǎng)絡(luò)以及振動(dòng)及噪聲信號(hào)多源數(shù)據(jù)融合的軸承故障診斷方法,實(shí)現(xiàn)對(duì)鍛壓機(jī)床主軸承的故障診斷。將振動(dòng)及噪聲傳感器采集的信號(hào),經(jīng)主元小波包處理提取特征值,再利用遞歸神經(jīng)網(wǎng)絡(luò)進(jìn)行局部故障診斷,得到不同傳感器對(duì)軸承故障互相獨(dú)立的故障證據(jù),然后采用基于數(shù)據(jù)修正 D-S 證據(jù)理論將振動(dòng)及噪聲診斷結(jié)果融合,發(fā)現(xiàn)基于遞歸神經(jīng)網(wǎng)絡(luò)及數(shù)據(jù)修正 D-S 證據(jù)理論的診斷方法。該方法解決了單一傳感器的不穩(wěn)定性和局限性以及傳統(tǒng) D-S 證據(jù)理論沖突證據(jù)失效的問(wèn)題,使故障診斷具備容錯(cuò)能力,提高了傳統(tǒng)故障診斷的精確度。

關(guān)鍵詞:機(jī)床主軸承;故障診斷;振動(dòng)噪聲分析;主元小波包;遞歸神經(jīng)網(wǎng)絡(luò);多源數(shù)據(jù)融合

1、引言

據(jù)統(tǒng)計(jì),機(jī)床主軸系統(tǒng)在軸承、主軸、絲杠及皮帶位置處,總計(jì)故障率達(dá)到 70%,一旦發(fā)生故障,機(jī)床無(wú)法正常工作,甚至對(duì)人身安全有嚴(yán)重影響,因此,鍛壓機(jī)床主軸承的故障診斷有極為重要的意義。鍛壓機(jī)床主軸承故障診斷實(shí)質(zhì)上是對(duì)機(jī)床軸承不同的運(yùn)行狀態(tài)進(jìn)行識(shí)別,首先建立不同狀態(tài)分類(lèi)的特征空間,提取設(shè)備振動(dòng)信號(hào)的特征值,將特征信號(hào)映射到狀態(tài)模式特征空間進(jìn)行判斷。基于軸承振動(dòng)信號(hào),小波分析及 BP 神經(jīng)網(wǎng)絡(luò)進(jìn)行特征分析的方法已經(jīng)被廣泛用于鍛壓機(jī)床主軸承的故障診斷,但單一傳感器工作不具備可靠性及穩(wěn)定性,容易因傳感器故障產(chǎn)生局部信息偏差或錯(cuò)誤,最終導(dǎo)致診斷系統(tǒng)的精度下降,甚至誤判。

將機(jī)床主軸承振動(dòng)及噪聲信號(hào)通過(guò)主元小波包分解為高頻部分和低頻部分,去噪處理,提取軸承頻率特征值,然后通過(guò)主元降維,精簡(jiǎn)軸承狀態(tài)特征值,再用遞歸神經(jīng)網(wǎng)絡(luò)得到局部診斷結(jié)果。多源信息融合技術(shù)是將類(lèi)型不同但具有協(xié)同作用的傳感器信號(hào),采用某種融合規(guī)則,合理分配使用,做出同一環(huán)境下具備一致性結(jié)論的主軸承狀態(tài)特征。本文對(duì)機(jī)床主軸承的振動(dòng)及噪聲信號(hào)采用基于數(shù)據(jù)修正 D-S證據(jù)理論結(jié)合高精度特征值提取及 Elman 網(wǎng)絡(luò)的診斷方法,提高神經(jīng)網(wǎng)絡(luò)的局部診斷精度,解決傳統(tǒng) D-S證據(jù)理論對(duì)于沖突證據(jù)融合失效的問(wèn)題,最終形成有容錯(cuò)能力故障診斷方法。

2、機(jī)床主軸承狀態(tài)特征值分析

2.1、振動(dòng)及噪聲小波包去噪

對(duì)于鍛壓機(jī)床主軸承振動(dòng)及噪聲信號(hào)的去噪方法,小波包分解較小波變換更為精細(xì),能夠滿足鍛壓機(jī)床信號(hào)處理要求。小波包分析實(shí)質(zhì)上是采用基于尺度函數(shù)和小波函數(shù)導(dǎo)出的低通濾波器和高通濾波器模型,利用小波函數(shù)的尺度伸縮平移變換,不斷地將主軸承狀態(tài)信號(hào)在不同尺度下濾波處理。

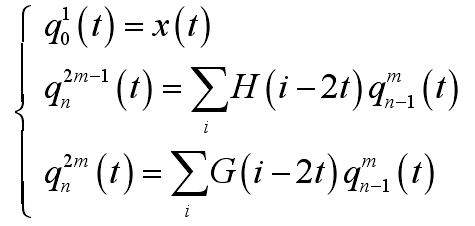

設(shè) x(t) 為一時(shí)間信號(hào), 為第 n 層分解上第 m個(gè)小波包系數(shù),G 和 H 是與尺度函數(shù)及小波函數(shù)有關(guān)的分頻濾波器,小波包分解與重構(gòu)算法為:

為第 n 層分解上第 m個(gè)小波包系數(shù),G 和 H 是與尺度函數(shù)及小波函數(shù)有關(guān)的分頻濾波器,小波包分解與重構(gòu)算法為:

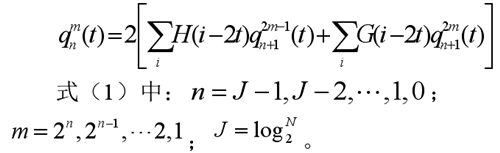

本實(shí)驗(yàn)選取機(jī)床主軸軸承作為研究對(duì)象,采用CZ891 一體化振動(dòng)變送器垂直于主軸承安裝,采集振動(dòng)信號(hào);采用 TK-2KA 噪聲傳感器采集軸承噪聲信號(hào),傳感器安裝位置如圖 1 所示,圖中①、②、③分別為 2個(gè)振動(dòng)傳感器和 1 個(gè)噪聲傳感器,采用 LabView2015、NIPXLE-4499 數(shù)據(jù)采集模塊配合 PXIe-1085 機(jī)箱進(jìn)行振動(dòng)及噪聲信號(hào)采集。

圖1:主軸承傳感器安裝示意圖

調(diào)試參數(shù)后,選擇 db4 作為小波基,進(jìn)行 3 層分解,信號(hào)采樣頻率為 600Hz,分解后各頻帶對(duì)應(yīng)頻率范圍為[0,37.5],[37.5,75],[75,112.5],[112.5,150],[150,187.5],[187.5,225],[225,262.5],[262.5,300]的 8 個(gè)頻帶。

機(jī)床現(xiàn)場(chǎng)環(huán)境不封閉,采集的振動(dòng)及噪聲信號(hào)雖具有豐富的信息,但同時(shí)存在大量干擾信息,不利于主軸承狀態(tài)特征提取,通過(guò)小波包去噪及頻帶能量特征提取,可將狀態(tài)信號(hào)中雜亂無(wú)章的部分過(guò)濾,處理后信號(hào)軸承狀態(tài)特征明顯,更具有可靠性。

2.2、主軸承狀態(tài)特征值主元分析

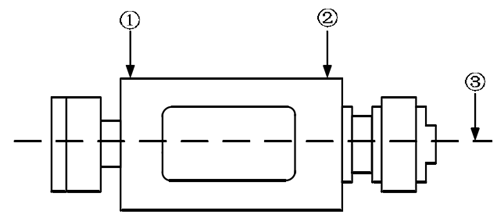

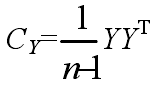

主元分析用于降低小波包去噪后主軸承狀態(tài)特征值的維數(shù)。主元分析最早由 Pearson 提出,是用攜帶足夠多信息且變量維數(shù)少的空間反映多變量復(fù)雜空間,揭露隱藏在復(fù)雜數(shù)據(jù)內(nèi)部的簡(jiǎn)單結(jié)構(gòu),對(duì)原有數(shù)據(jù)進(jìn)行簡(jiǎn)化降維的重要手段,廣泛用于過(guò)程數(shù)據(jù)的檢測(cè)分析。

其線性代數(shù)分析過(guò)程是在尋找一組正交基矩陣 P,有 Y=PX,使 是對(duì)角陣,則 P 的行向量就是數(shù)據(jù) X 的主元向量,而矩陣 P 就是由主元分析求得的一組正交基構(gòu)成,P 的行向量是主元分析得到的降維結(jié)果。

是對(duì)角陣,則 P 的行向量就是數(shù)據(jù) X 的主元向量,而矩陣 P 就是由主元分析求得的一組正交基構(gòu)成,P 的行向量是主元分析得到的降維結(jié)果。

是對(duì)角陣,則 P 的行向量就是數(shù)據(jù) X 的主元向量,而矩陣 P 就是由主元分析求得的一組正交基構(gòu)成,P 的行向量是主元分析得到的降維結(jié)果。

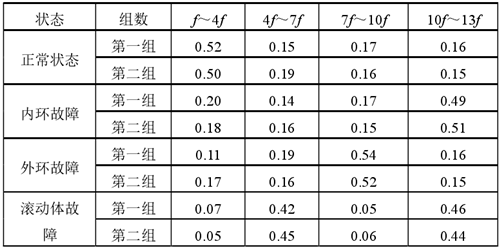

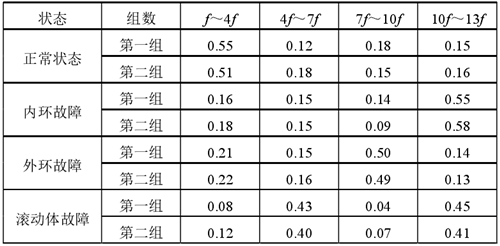

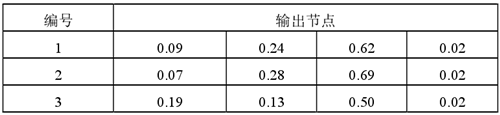

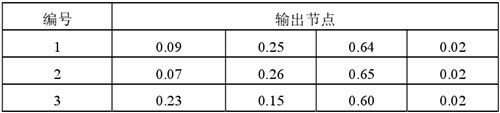

是對(duì)角陣,則 P 的行向量就是數(shù)據(jù) X 的主元向量,而矩陣 P 就是由主元分析求得的一組正交基構(gòu)成,P 的行向量是主元分析得到的降維結(jié)果。 故將主軸承特征頻率構(gòu)成的向量空間映射到狀態(tài)空間,分析狀態(tài)類(lèi)型。主軸在四種工作狀態(tài)下采集振動(dòng)及噪聲信號(hào),將不同情況下的信號(hào)經(jīng)過(guò)主元小波包去噪后,在不同頻率下進(jìn)行峰值提取(其中 f 為工頻),構(gòu)成 8 維的特征向量,再通過(guò)主元降維得到 4 維特征向量,減小 Elman 網(wǎng)絡(luò)輸入維度,最后將特征向量歸一化處理,將幾十、幾百的數(shù)值降低到小數(shù)形式,方便計(jì)算,最終得到四種狀態(tài)的振動(dòng)及噪聲的部分特征值如表 1、表 2 所示。

表1:四種鍛壓機(jī)床主軸承振動(dòng)狀態(tài)特征值

表2:四種鍛壓機(jī)床主軸承噪聲狀態(tài)特征值

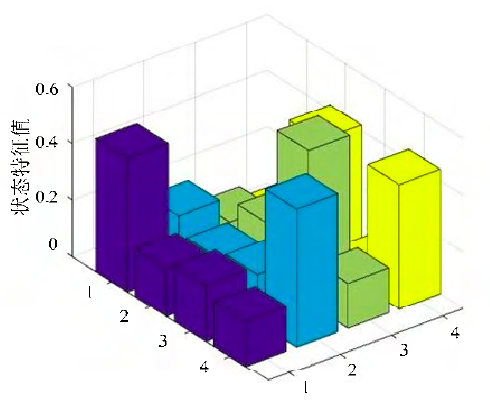

以其中一組狀態(tài)特征數(shù)據(jù)為例,圖 2 是主軸承不同狀態(tài)能量特征的頻帶柱狀圖。

圖2:主軸承狀態(tài)頻帶比較

機(jī)床主軸承振動(dòng)及噪聲信號(hào),通過(guò)特征提取及歸一化處理后的狀態(tài)波形構(gòu)成 8 維特征向量,經(jīng)過(guò)主元分析后,8 維的特征向量降低到 4 維,用最精簡(jiǎn)的維數(shù)表示同一種主軸承狀態(tài),便于觀察特征值規(guī)律,簡(jiǎn)化神經(jīng)網(wǎng)絡(luò)拓?fù)浣Y(jié)構(gòu),提高故障診斷效率。

3、主軸承振動(dòng)及噪聲遞歸神經(jīng)網(wǎng)絡(luò)分析

主元小波包特征提取后,主軸承振動(dòng)及噪聲信號(hào)構(gòu)成的特征空間作為輸入,采用遞歸神經(jīng)網(wǎng)絡(luò)進(jìn)行訓(xùn)練,映射到主軸承狀態(tài)空間。選擇 S 激活函數(shù),將 BP或動(dòng)態(tài)反向傳播算法應(yīng)用于遞歸結(jié)構(gòu)中即組成 Elman網(wǎng)絡(luò);亦可采用基于高斯激活函數(shù)的 RBF 訓(xùn)練權(quán)值。

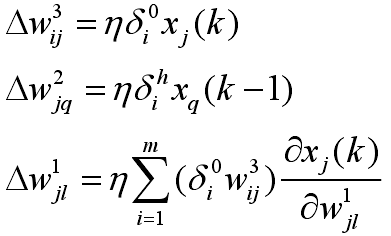

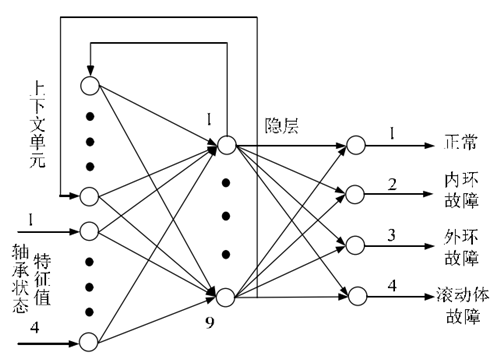

與前饋網(wǎng)絡(luò)類(lèi)似,物理信號(hào)由輸入層傳輸,通過(guò)特有的上下文單元以及線性或非線性激發(fā)函數(shù)組成的隱層,最終通過(guò)線性加權(quán)輸出。而上下文單元類(lèi)似于一個(gè)步時(shí)延算子,不斷記憶前一刻的隱層輸出值,其動(dòng)態(tài)學(xué)習(xí)算法如下:

其中:

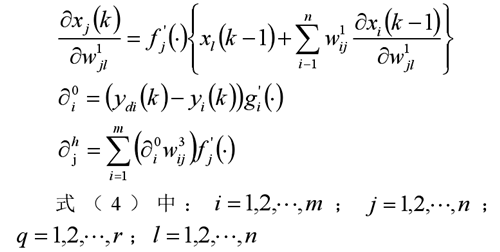

圖3:Elman 網(wǎng)絡(luò)模型

將振動(dòng)及噪聲的特征值作為 Elman 網(wǎng)絡(luò)的輸入,設(shè)計(jì)輸入節(jié)點(diǎn)數(shù)為 4;隱層節(jié)點(diǎn)數(shù)為 9;上下文單元與隱層節(jié)點(diǎn)數(shù)相同;輸出為正常工作及 3 種不同的故障狀態(tài),設(shè)計(jì)輸出節(jié)點(diǎn)為 4,其狀態(tài)對(duì)應(yīng)訓(xùn)練目標(biāo)輸出為:正常狀態(tài)(0001);軸承內(nèi)環(huán)點(diǎn)蝕(0010);軸承外環(huán)點(diǎn)蝕(0100);滾動(dòng)體點(diǎn)蝕(1000),通過(guò)參數(shù)設(shè)計(jì)及調(diào)整,建立神經(jīng)網(wǎng)絡(luò)模型如圖 3 所示。

4、基于數(shù)據(jù)修正的主軸承 D-S 證據(jù)融合分析

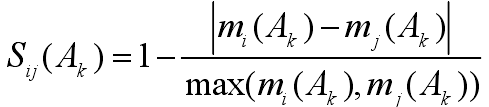

傳統(tǒng) D-S 證據(jù)理論無(wú)法解決沖突數(shù)據(jù)融合失效的問(wèn)題,文獻(xiàn)應(yīng)用相似度函數(shù)改進(jìn) D-S 證據(jù)理論,本文基于文獻(xiàn)的相似度函數(shù),但并不采用其支持度和信任度,而是將相似度函數(shù)運(yùn)用在數(shù)據(jù)預(yù)處理中,并通過(guò)兩次歸一化過(guò)程,保證融合數(shù)據(jù)和為 1 的性質(zhì),再采用 D-S 證據(jù)理論將數(shù)據(jù)融合,簡(jiǎn)化了處理過(guò)程,提高了數(shù)據(jù)處理速度,并仍能得到比傳統(tǒng) D-S 證據(jù)理論優(yōu)秀的融合結(jié)果。

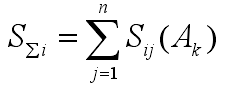

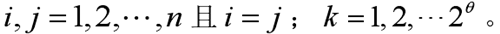

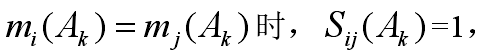

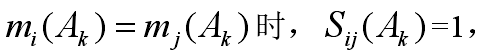

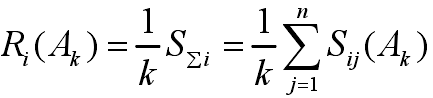

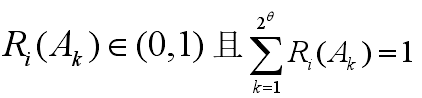

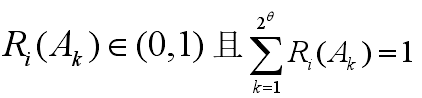

將機(jī)床主軸承工作狀態(tài)作為問(wèn)題的識(shí)別框架,把遞歸神經(jīng)網(wǎng)絡(luò)的局部診斷融合,提高診斷精度。設(shè)非空集合 θ 由可窮舉且互斥的基本命題組成,對(duì)主軸承中狀態(tài)命題 A 都屬于集合★10稱(chēng) m 為基本信任分配函數(shù), E(A) 代表命題 A 的證據(jù),定義相似函數(shù)及相似度和函數(shù):

式中: 顯然地當(dāng)

顯然地當(dāng) 代表證據(jù)對(duì)命題的判定完全相似。

代表證據(jù)對(duì)命題的判定完全相似。

代表證據(jù)對(duì)命題的判定完全相似。

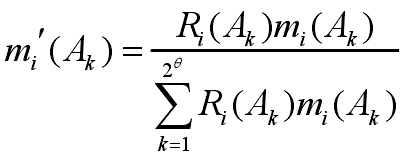

代表證據(jù)對(duì)命題的判定完全相似。 定義基于相似度和函數(shù)★15的數(shù)據(jù)修正系數(shù)為:

式中:

得到數(shù)據(jù)修正系數(shù)修正后的基本信任分配函數(shù)如式(7)所示,且易發(fā)現(xiàn)★18可以進(jìn)行下一步融合計(jì)算。

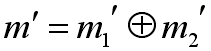

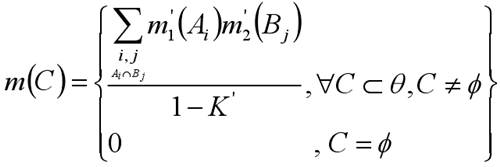

稱(chēng)作 A,B 焦元下新組合的信任分配函數(shù),其表達(dá)式為:

稱(chēng)作 A,B 焦元下新組合的信任分配函數(shù),其表達(dá)式為:

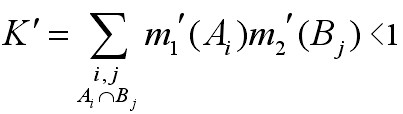

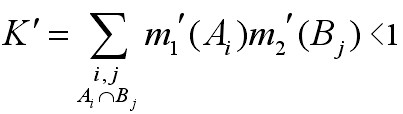

其中:

對(duì)主軸承振動(dòng)及噪聲數(shù)據(jù)逐層修正,再將每次修正后的數(shù)據(jù)與上一層證據(jù)結(jié)果融合,證據(jù)每一次融合都重新計(jì)算相似度及數(shù)據(jù)修正系數(shù),提高數(shù)據(jù)的協(xié)同性,達(dá)到連續(xù)提高數(shù)據(jù)融合精度的效果。

5、鍛壓機(jī)床主軸承故障診斷結(jié)果

對(duì)機(jī)床主軸承故障診斷首先要形成狀態(tài)映射空間,主軸承狀態(tài)類(lèi)型大體可分為:正常狀態(tài)、滾動(dòng)軸承內(nèi)環(huán)點(diǎn)蝕、滾動(dòng)軸承外環(huán)點(diǎn)蝕、轉(zhuǎn)動(dòng)體點(diǎn)蝕四種,其故障特征體現(xiàn)在振動(dòng)及噪聲頻譜諧波的不同,如下所示:

式中:fr 為滾動(dòng)軸承內(nèi)圈的回轉(zhuǎn)頻率;d 為滾動(dòng)體直徑;D 為軸承半徑;z 為滾動(dòng)體個(gè)數(shù);α 為壓力角。

7016AC 型主軸承參數(shù):d=10mm,D=102.5mm,z=21,α=25°,機(jī)床在 1200r/min 工況下采集振動(dòng)及噪聲信號(hào),噪聲屬于振動(dòng)同源信號(hào),具有振動(dòng)的故障頻率特征。經(jīng)計(jì)算,主軸轉(zhuǎn)速頻率:20Hz;內(nèi)環(huán)故障頻率:228.6Hz;外環(huán)故障頻率:191.4Hz;滾動(dòng)體故障頻率:101.7Hz。通過(guò)分析正常及三種故障狀態(tài)下頻譜的區(qū)別,將頻率范圍作為判斷依據(jù)。

獲取四種狀態(tài)類(lèi)型數(shù)據(jù)各 50 組,共 200 組,就可以組成一個(gè) 200×4 的矩陣,以“行”為單位打亂矩陣并選擇前 180 組數(shù)據(jù)訓(xùn)練網(wǎng)絡(luò),后 20 組數(shù)據(jù)作為網(wǎng)絡(luò)效果的測(cè)試樣本,訓(xùn)練后發(fā)現(xiàn)對(duì)應(yīng)去噪后的振動(dòng)及噪聲信號(hào)。

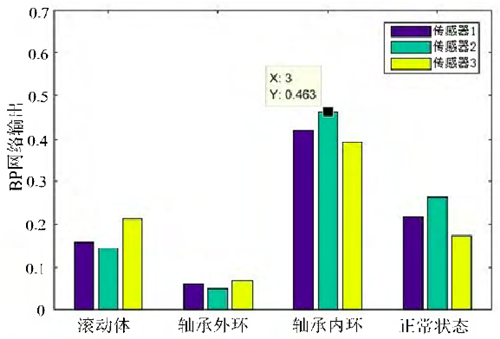

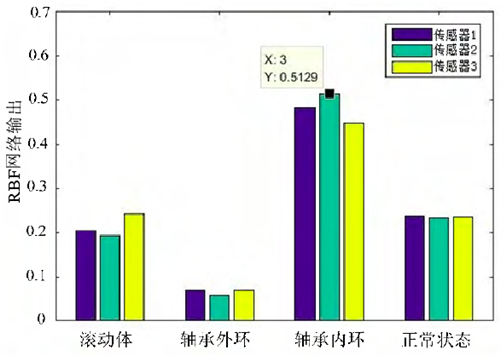

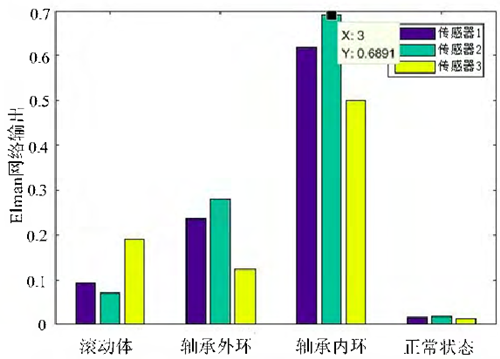

主軸承振動(dòng)及噪聲信號(hào)屬于高維輸入的特征空間,數(shù)據(jù)內(nèi)容豐富,采用傳統(tǒng)的 BP、RBF 網(wǎng)絡(luò)容易出現(xiàn)訓(xùn)練困難、對(duì)外部噪聲敏感的弊端,分別將狀態(tài)特征值輸入 BP、RBF、Elman 網(wǎng)絡(luò),通過(guò)網(wǎng)絡(luò)判定的狀態(tài)類(lèi)型分別如圖 3a、圖 3b、圖 3c 所示。

a:BP 網(wǎng)絡(luò)診斷結(jié)果輸出

b:RBF 網(wǎng)絡(luò)診斷結(jié)果輸出

c:Elman 網(wǎng)絡(luò)診斷結(jié)果輸出

圖3:不同網(wǎng)絡(luò)診斷結(jié)果輸出

由圖 3 可以看出,此網(wǎng)絡(luò)內(nèi)部多層學(xué)習(xí)的動(dòng)態(tài)特性,優(yōu)化了傳統(tǒng)數(shù)據(jù)的輸入或訓(xùn)練方式,因此對(duì)于主軸故障診斷更具有適應(yīng)時(shí)變特性的能力,與 BP、RBF相比,結(jié)果更加精確。

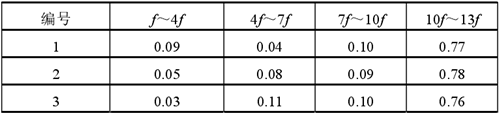

為探究多源數(shù)據(jù)融合的容錯(cuò)能力,采用 2 個(gè)振動(dòng)傳感器,1 個(gè)噪聲傳感器,其中傳感器網(wǎng)絡(luò)的一組輸入特征值數(shù)據(jù)如表 3 所示。

表3:傳感器網(wǎng)絡(luò)輸入特征值

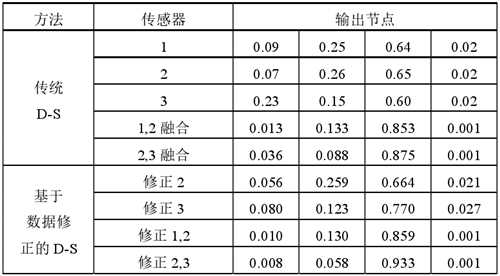

經(jīng)過(guò)歸一化處理及網(wǎng)絡(luò)學(xué)習(xí)后得到網(wǎng)絡(luò)狀態(tài)輸出向量如表 4 所示。

表4:三個(gè)傳感器神經(jīng)網(wǎng)絡(luò)輸出

由表 4 可見(jiàn),理論輸出 1,實(shí)際輸出 0.62、0.69、0.50,將輸出歸一化求信任度,證據(jù)均指向機(jī)床滾動(dòng)軸承內(nèi)環(huán)點(diǎn)蝕故障狀態(tài),信任度分別達(dá)到 0.64、0.65、0.60,如表 5 所示。

表5:故障信任度

表6:融合前后診斷結(jié)果比較

分別采用傳統(tǒng) D-S 證據(jù)理論和基于數(shù)據(jù)修正的D-S 證據(jù)理論將信號(hào)融合,前后診斷結(jié)果比較如表 6所示。

根據(jù)傳統(tǒng) D-S 證據(jù)理論將編號(hào) 1 和編號(hào) 2 的振動(dòng)傳感器融合,K=0.5123,然后獲得振動(dòng)傳感器經(jīng)過(guò)Elman 網(wǎng)絡(luò)所確定的可信任分配函數(shù)值,再將二者融合狀態(tài)類(lèi)型信任度從 0.64、0.65 提升到 0.853,發(fā)現(xiàn)精確度明顯增加。將編號(hào) 2、3 采用同樣方法融合,K=0.5545,根據(jù)公式求得信任度從 0.853 提升到 0.875,故障診斷信任度增加。

采用本文融合方法,編號(hào) 1、2 傳感器數(shù)據(jù)相似度{0.778,0.962,0.985,1},基于相似度的修正系數(shù){0.201,0.258,0.264,0.269},修正后 2 號(hào)傳感器數(shù)據(jù){0.056,0.259,0.664,0.0201},計(jì)算 K’=0.5049,再將二者融合后的信任度與傳統(tǒng) D-S 融合結(jié)果 0.853相比,信任度提升到0.858。同樣 2、3 傳感器數(shù)據(jù)相似度{0.244,0.579,0.904,0.952},基于相似度的修正系數(shù){0.091,0.216,0.337,0.356},修正后 3 號(hào)傳感器數(shù)據(jù){0.080,0.123,0.770,0.027},可以看出,與原始數(shù)據(jù)相比,修正后的數(shù)據(jù)更加精確。計(jì)算K’=0.4518,再將二者融合后的信任度與傳統(tǒng) D-S 融合結(jié)果 0.875 相比,信任度提升到 0.933。

比較得出,基于數(shù)據(jù)修正的 D-S 證據(jù)理論多源數(shù)據(jù)融合診斷比傳統(tǒng) D-S 證據(jù)理診斷效果好。

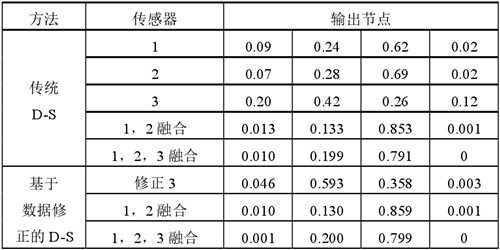

下面探究?jī)煞N方法的容錯(cuò)能力,假如編號(hào) 3 傳感器發(fā)生故障,輸出歸一化的特征值為{0.20,0.42,0.26,0.12},產(chǎn)生明顯異常,對(duì)應(yīng)的狀態(tài)信任函數(shù)極低,甚至已經(jīng)導(dǎo)致診斷的錯(cuò)誤判斷,但編號(hào) 1、2 傳感器仍處于工作狀態(tài),經(jīng)過(guò)兩種方法多源數(shù)據(jù)融合,診斷結(jié)果比較如表 7 所示。

表7:傳感器 3 故障,融合前后診斷結(jié)果比較

由表 7 結(jié)果,可以看出當(dāng)一個(gè)傳感器發(fā)生故障時(shí),傳統(tǒng) D-S 證據(jù)理論的故障診斷信任度從 0.853 降低到0.791,診斷結(jié)果仍保持準(zhǔn)確,而基于數(shù)據(jù)修正的 D-S證據(jù)理論故障診斷信任度從 0.859 降低到 0.799。比較得出,兩種方法均具備容錯(cuò)能力,與單一傳感器相比,診斷效果好,且本文方法優(yōu)于傳統(tǒng) D-S 證據(jù)理論數(shù)據(jù)融合方法。

6、結(jié)束語(yǔ)

診斷結(jié)果比較表明,基于 Elman 網(wǎng)絡(luò)及數(shù)據(jù)修正D-S 證據(jù)理論的多源數(shù)據(jù)融合優(yōu)于傳統(tǒng) BP、RBF 及D-S 證據(jù)理論的融合方法,克服了單一傳感器故障導(dǎo)致的錯(cuò)誤判斷,具有更高效、更快速的故障診斷能力,改善了單個(gè)傳感器診斷的不足,使診斷具備容錯(cuò)能力, 大大提高了 D-S 證據(jù)理論的診斷準(zhǔn)確性。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車(chē)銷(xiāo)量情況

- 2024年10月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年10月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年9月 新能源汽車(chē)銷(xiāo)量情況

- 2024年8月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2028年8月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷(xiāo),害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車(chē)床加工刀具補(bǔ)償功能

- 車(chē)床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別