綠色制造在絲杠傳動設計和加工中的應用

2022-1-4 來源: 山東華珠機械有限公司 作者:韓耀華

摘要 : 針對傳統絲杠加工模式成本高、效率低和影響環境等方面的問題,引入綠色制造的理念,提出用冷軋絲杠、工程塑料螺母來代替一些行業中所用的傳統車削、磨削絲杠和鑄鐵、鑄銅螺母。該設計理念具有先進性并能夠顯著降低成本,提高效率。尤其是小直徑的大導程絲杠和工程塑料螺母在表面粗糙度、耐磨性、耐蝕性等方面均優于傳統車削、銑削加工模式,同時生產過程更綠色環保。

關鍵詞 : 綠色制造 ; 冷軋絲杠 ; 多頭大導程 ;工程塑料 ; 軌道交通

1、序言

傳統絲杠傳動機構中的絲杠往往采用車削或磨削加工,螺母采用鑄鐵或鑄銅材料。而隨著綠色制造理念的推廣,人們開始認真反思 : 在工業制造的過程中,如何改善對環境的影響,如何提高資源的利用率,從而使傳統的制造模式,逐步向現代的制造模式發展。同時還要考慮如何滿足產品功能的要求,以及控制成本。

性價比是人們重點考慮的問題,但實現高性價比卻不是一件太容易的事情。從絲杠傳動件來看,如何滿足部件所需的要求和性能,是很關鍵的問題。也就是說,引入綠色制造的理念,就應該打破傳統的絲杠傳動機構的制造模式。

要在滿足部件功能的情況下,盡可能在設計中采用冷軋絲杠和工程塑料 PA66 的螺母。下面具體講述一下。

2 、根據部件功能的需求,合理設計絲杠副的加工模式

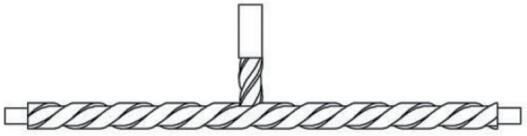

隨著社會的不斷發展和制造成本的不斷提高,在絲杠和螺母的制造方面,大家也在不斷地尋求成本低、質量相當的材料和加工模式。例如,絲杠用無屑的冷軋技術來代替原有的車削和銑削加工,是一種很好的設計思路。螺母采用工程塑料,代替原有的鑄鐵和鑄銅材料,也是一種很好的選擇(有些重載或高精度的絲杠副除外)。在絲杠副的設計中,過去常常采用這種選擇 :無論絲杠副的載荷要求多大,都一律采用鑄鐵或鑄銅螺母,如圖 1 所示。但是鑄鐵或鑄銅的加工過程,對環境的影響是不可忽視的。鑄造過程中的廢氣、加工中的切屑以及切削液等都會對環境造成影響。因此,從綠色制造的理念來考慮如何選擇絲杠副的材料和設計加工模式,就顯得十分重要。

圖 1 采用鑄銅螺母的梯形絲杠副

事實證明,我們完全可以針對功能部件傳動精度的高低、絲杠副承受載荷的大小及部件對絲杠副的其他需求,來認真選擇絲杠、螺母的材料和設計加工模式。

3、用冷軋技術加工小直徑大導程絲杠是一種很好的選擇

冷軋絲杠是無屑的絲杠加工模式。目前冷軋技術越來越先進,冷軋絲杠的種類也越來越多、長徑比也越來越大,如圖 2 所示,完全可以代替原有的車削絲杠(除一些有特殊要求的絲杠外)。多頭絲杠、多頭大導程絲杠等冷軋絲杠可以節省材料,降低成本,提高效率,而且適用性特別強。

圖 2 冷軋大導程絲杠

在加工多頭大導程絲杠時,長度越長,加工難度越大。尤其是在加工長徑比> 100 的多頭大導程絲杠時,冷軋技術的加工特性更為突出。傳統大導程絲杠的制造中,如圖 3 所示的銑削大導程方牙絲杠,其大導程絲杠為銑削加工,加工過程為有屑加工。這種加工模式不僅浪費材料,而且加工效率還低。

圖 3 銑削大導程方牙絲杠

引入綠色制造的理念,采用圖 4 所示的冷軋多頭大導程絲杠,其有 9 個頭,冷軋后的表面組織還優于銑削的大導程絲杠。而且表面粗糙度值也比銑削后的絲杠低,一般表面粗糙度值 Ra 可達到 3.2~1.6μm,而銑削的大導程絲杠表面粗糙度值 Ra 只能達到 6.3~3.2μm。這種多頭大導程絲杠螺旋升角很大,絲杠直徑較小。但是由于采用冷軋技術,就十分容易達到技術要求。

圖 4 冷軋多頭大導程絲杠

4 、采用冷軋技術加工微型絲杠更為有利

普通的微型絲杠和單頭、多頭大導程微型絲杠,其加工方式如果采用車削和磨削,則加工效率很低,制造成本比較高,難度也不小。圖 5 所示的微型絲杠副就采用了多頭磨削微型絲杠。

圖 5 采用多頭磨削微型絲杠的微型絲杠副

一般來說,微型絲杠副的載荷都比較小,有一些轉速也不高,軸向定位精度也不會太高。在這種情況下如果采用車削和磨削的加工模式,浪費人力物力。冷軋后的微型絲杠,其表面粗糙度值 Ra 一般可達 1.6~0.8μm,該類產品完全可以用工程塑料螺母來代替。

對于公稱直徑為 20~50mm 的梯形絲杠副,如果載荷不大,運行速度較慢,也完全可以采用此種加工模式。如果加工公稱直徑較小、要求轉速較高且行程較長的絲桿副時,為了提高絲杠的耐磨性,絲杠的表面處理可以采用鹽浴硫碳氮共滲技術,其表面硬度≥ 550HV,滲層厚度為0.2~0.3mm。

5、采用工程塑料螺母有利于降低制造成本和提高資源效率

工程塑料 PA66 現已廣泛應用于機械、電子、化工及軌道交通等眾多領域中,其特點是 : 具有可塑性、耐磨性、強度較高且耐沖擊、耐油和耐腐蝕等。在較高的溫度下,也能保持較高的強度和剛度,尤其是在自潤滑方面,在絲杠傳動機構中,更能夠顯示其獨特性。

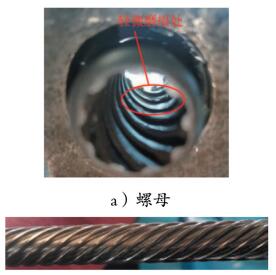

因工程塑料螺母(見圖 6)采用注塑工藝,所以在制造過程中,螺母不僅較為容易滿足單頭或多頭大導程的要求,也能滿足微型螺母的需求。注塑成型的螺母,不需要再加工,從而降低了制造成本,提高了資源效率。

圖 6 工程塑料螺母

對于載荷較小、精度要求不高且只用于傳動的絲杠,甚至定位精度要求不是很高的微型絲杠,螺母都可以采用工程塑料 PA66 等材質。由于螺母采用工程塑料,所以制造成本和難度大大降低,效率實現成倍提高,同時縮短了工期,提高了企業競爭力。而且螺母的互換性較強,也方便整機(設備)的后期維護。

對于載荷不大、精度要求不高、公稱直徑在50mm 以下的傳動類絲杠,甚至重復定位要求不高的絲杠副來說,螺母完全可以采用工程塑料,如 PA66 或尼龍 66 的材質等。這種設計理念的推廣應用也是加快推廣綠色制造理念的一種措施。

6、試驗案例

工程塑料螺母在軌道交通中地鐵門系統和交通安全門系統的傳動領域應用已經較為普遍,但在其他領域應用還不多,例如 : 木工機械、化工機械、電工設備和儀器儀表等行業。下一步要在這些領域中大力推廣這種設計理念。

我公司做過的地鐵門系統中傳動機構采用的冷軋多頭大導程絲杠副,其絲杠為冷軋,螺母采用工程塑料 PA66。對 1 件左右旋 9 個頭的冷軋大導程絲杠副進行試驗,其每一側的載荷為60kg,共計 120kg。1min 往復 “跑合” 11.5 次,螺母 “跑合” 長度 750mm。在絲杠牙形表面粗糙度值 Ra = 1.6μm 的情況下,其 PA66 大導程螺母 “跑合” 了 150 萬次(見圖 7),仍然可以繼續正常使用,絲杠兩側磨損也很小。

圖 7 “跑合”了 150 萬次以后的多頭冷軋絲杠副

7、結束語

綜上所述,綠色制造理念貫穿著整個機械制造行業。只要對功能部件的力學性能和功能需求有充分的了解,就可以大膽選用冷軋絲杠和工程塑料這種組合的絲杠副,來作為傳動機構。這樣可以大大降低成本,減弱對環境的影響,同時,還能夠滿足其部件的功能需求,盡量避免大材小用,功能過剩。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com