數控車銑切削機床金屬主軸部件設計研究

2022-5-12 來源: 齊齊哈爾工程學院 作者:劉 智

摘要 :數控車銑切削機床以其高效、環保等優點被廣泛應用在機械加工中,主軸部件的運轉影響著數控車銑機床的效率,研究數控車銑切削機床金屬主軸部件設計。在數控車銑切削機床金屬主軸部件設計中,通過繪制金屬主軸部件結構圖,為后續零件制作打好基礎。制作彈性環連接皮帶輪,維護主軸的平衡性。關聯機床金屬主軸相鄰件穩定程度,確定其與多個組件的連接關聯性能。穩定碟剎位置完成主軸部件設計,完成數控機床的切削工序。通過實驗論證分析,本文方法設計的金屬主軸部件的振動頻率與數控車銑機床的運行狀態基本一致,產品的加工符合檢驗標準,本文方法具有實用性。

關鍵詞 :數控機床 ;數控車銑切削機床 ;主軸部件 ;金屬主軸部件設計 ;切削力 ;滾動軸承

我國是制造業大國,制造行業在經濟發展中起著推動作用,數控機床作為制造行業的關鍵組成部分,對其自身的質量有著較高的要求,因此在對關鍵部件的設計上,需要嚴格控制機床結構,保證機床的動力學性能。數控機床是現代制造技術與數字技術結合而成的產物,隨著現代化科技水平不斷提高,我國數控機床的主軸部件制作也在不斷優化升級,使用精度越來越高,并逐漸向環保、智能的方向發展。

數控車銑切削機床的機械加工方法是利用多刀切削的方式進行的,它的生產效率較高,因此對主軸的轉速等設計要求嚴格。高速切削已在世界范圍內廣泛使用,但我國的研究還始終處于發展階段,數控機床技術精度的提高對國家的各個領域都有著積極地影響,尤其是精密器械和高精度的醫療設備,數控機床的發展能夠為科研的進步提供獨特的優勢。

主軸部件是整個數控機床的重要部件之一,也是影響機床安全運行,保證機床功能的重要因素,因此本文對數控車銑切削機床的金屬主軸部件進行設計,分析其性能,保證軸承設計的精確度,使本文設計金屬主軸部件能夠滿足當前數控車銑切削機床的加工要求,控制切削力,避免在操作過程中產生誤差,從而保證加工質量達到預期效果,為日后的主軸部件設計研究提供一定的參考。

1、數控車銑切削機床金屬主軸部件設計

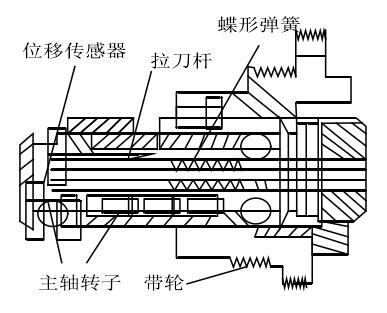

1.1繪制金屬主軸部件結構圖

數控車銑切削機床作為高精尖工業的基礎依仗,對多種制造裝備也提供了加工基礎支撐,在高密度和高精度的工作原則下,其內部的主軸裝置對工作的完整度對造成一定影響,若主軸出現問題或設計精度不夠的情況下,會造成后續加工精度不良的后果,影響機床加工的安全運行,由此對數控車銑切削機床的主軸部件進行設計。此次選擇金屬材質的主軸最為設計材料,主軸部件作為構成數控車銑切削機床的關鍵部分之一,它包括主軸、軸承、皮帶輪等許多零件。主軸部件的質量影響著數控車銑機床的加工質量,主軸的轉速決定著數控車銑機床的工作效率,因此主軸部件的設計至關重要,在設計中需要滿足作業精度,受熱穩定、剛度好的要求。在此基礎上繪制金屬主軸部件結構圖如圖 1 所示。

圖 1 金屬主軸部件結構圖

根據圖中內容可知,在機床金屬主軸的部件設計中,需要確定主軸轉子和帶輪的相對位置,并根據數控機床的切削力度安置拉刀桿的位置。通過拉刀桿的理想安裝位置在其相鄰位置進行位移傳感器的安裝,運用多個蝶形彈簧控制拉刀桿的前進和后退距離。本文主軸的前支承運用角接觸球軸承,后支承運用深溝球軸承,是軸向能夠靈活調節,與主軸的冷熱軸的延伸方向相匹配,控制主軸在運行中受到熱量的影響而產生的偏差,通過在主軸前支承安裝螺母,改變軸向與徑向的間距。為了穩定主軸在運行狀態下的主軸溫度,在主軸外部采用冷卻結構。在主軸設計中,主軸和皮帶輪的連接影響著主軸部件的平衡狀態,因此在這一環節的研究設計是非常必要的。主軸分度定位鎖緊的穩定性影響著數控車銑切削機床的加工質量和性能,因此需要設計碟剎結構穩定主軸部件的振動頻率。在確定好數控機床的金屬主軸部件結構組成后,對其內部的連接組件進行依次確定,其中每個組件需要在皮帶的連接作用下進行相連,通過制作具有彈性的連接皮帶輪進行皮帶安置,以此完成相鄰組件的安裝工作。

1.2 制作彈性環連接皮帶輪

皮帶輪作為連接主軸和其他相鄰組件的關鍵部件之一,能夠將主軸和其他具備切削工藝的組件進行聯系,完成對不同性質材料的切削工作,為主要的數控機床切削構件。作為連接不同組件的關鍵環節,其連接點的位置是控制強度的主要因素,可以對不同的主軸部件的切削力度進行控制,主軸與皮帶輪的連接度是影響主軸平衡性的關鍵,如果連接強度不夠,則會使主軸與皮帶輪接觸點的承受力過于集中,在兩者之間產生間隙,影響皮帶輪的穩定性能,導致皮帶輪在運轉過程中發生偏離,主軸產生振動,影響機床的加工質量。以此為基礎利用 BIM 技術手段,將金屬主軸部件的相關參數導入至計算機中,通過數控機床的不用切削角度和力度,進行連接點位的皮帶輪輔助彈性參數信息設計,根據大數據下的數控機床工作切削度,對各加工單位的工藝標準進行平均整合,綜合考慮符合大多數加工行業的行為標準。考慮到以上因素,本文通過彈性環的制作將主軸與皮帶輪進行連接,主軸與皮帶輪的連接和動作使由彈性環的摩擦力實現的,因此在這一過程中不會產生對主軸和皮帶輪的磨損。同時,制作串聯的彈性環可以應對成倍的載荷,彈性環通過擰緊螺紋的軸向壓緊力均勻分布在各彈性環上,將可能產生間隙的位置進行縮短和拉近,使內環與主軸緊密相連,外環與皮帶輪充分接觸,通過多環串聯的方式建立皮帶輪與主軸的連接。由于在連接過程中第一對彈性環所受到的壓緊力和負荷最大,因此設計單側軸向的彈性環最多為 3 對,雙側軸向的彈性環最多為 6 對。彈性環若在工作過程中產生局部變形,會出現皮帶輪與主軸的難以拆卸的現象,因此在彈性環制作完成后需要對彈性環進行校核,以檢驗彈性環在連接皮帶輪和主軸的性能。

1.3關聯機床金屬主軸相鄰件穩定程度

根據數控機床彈性環連接皮帶的制作,在確定其與金屬主軸的連接點位置后,對相關具有聯系性的組件穩定程度進行關聯,以此確保金屬主軸在切削過程中,與相鄰組件的穩定程度。以數控機床金屬主軸的工作運行軌跡,在其進行切削工藝過程中建立對應坐標系,利用 BIM 技術進行主軸轉動的關聯位置定點,對能夠圍繞主軸金屬運動線路的相關構件進行標記,按照轉動的聯動順序進行依次組裝。由于數控機床的切削加工,屬于一個復雜的多面性工作流程,在內部金屬主軸構件和其他相關構件的連接形式上,要分成不同的類型,避免穩定關聯過程中出現切削運動的誤差。將數控機床的金屬主軸連接按照刀具的運行角度,進行多個類別關聯程度的劃分,在主軸拉刀桿的推進過程中,受彈簧的給進速度會產生切削誤差,通過 BIM 機床坐標軸的運行匹配方式,建立對應運行補償模型,對相連組件的運行軌跡進行分布,完成關聯機床金屬主軸和相鄰組件的穩定系數確定。以金屬主軸的拉刀桿作為坐標中心,在機床切削開始時其運行軌跡按照橫坐標的數值進行行進,對應的關聯組件位置由縱坐標數據來標記,當兩個行進的切削數值能夠形成正相關關系時,表示相連組件能夠和拉刀桿的切削軌跡重合,保證數控機床在切削過程中不會出現給進速度的誤差,使得相鄰組件和金屬主軸能夠保持穩定的運行狀態。在此基礎上對彈性環的連接形式加以確定,通過各部分組件的運行管理程度,確定金屬主軸的穩定碟剎位置,用于數控機床的切削進度控制。

1.4 穩定碟剎位置完成主軸部件設計

碟剎部件能夠通過鎖緊力將主軸固定,起到制動的功能。由于碟剎部件不能實現對任意角度的分度,并且結構復雜,在操作流程上也具有一定的難度,一旦操作不當就會影響數控機床的作業精度,因此在主軸部件設計中,需要對碟剎位置進行重點研究,通過分級的角度鎖緊,穩定碟剎位置,使其不受角度的限制,能夠與其他部件相配合。

碟剎部件通過油缸頂出導桿剎車,在油缸頂出時只存在一個動力源,油缸活塞會在接觸到剎車盤后停止活動,剎車銷軸能夠將主軸產生的推力轉移到剎車盤上,在此過程中能夠產生較大摩擦力矩,使油缸釋放熱量,起到抱緊主軸的作用。因此,穩定碟剎位置需要將剎車銷軸對應分布在剎車盤兩側,避免剎車盤在受到銷軸的推力后加大彎矩。碟剎位置的變化影響著碟剎部件的制動效能,使液壓油在換向閥中正常通過,按照標示方向到達閥芯位置,帶動活塞推動剎車銷軸是使碟剎部件正常運行的前提,通過壓緊力使剎車盤穩定,主軸保持靜止,完成切削工序實現主軸部件的設計和應用。

至此,在分析數控機床的金屬主軸切削作用下,通過對金屬主軸部件結構圖的繪制,對各個相關組件進行位置確定,利用皮帶的連接形式,制作連接皮帶的彈性環輪,對主軸的平衡性進行維護。設置機床金屬主軸與相鄰件的關聯穩定程度,確定其與多個組件的連接關聯性能,在穩定碟剎位置的定點中進行切削進度控制,完成數控機床的主軸部件設計。

2、 實驗論證分析

2.1選擇實驗對象

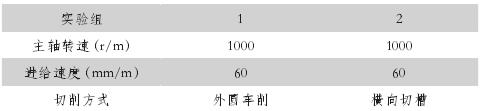

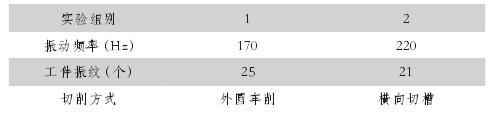

本文在研究數控機床的金屬主軸切削作用下,設計了一個新的金屬主軸裝置,為驗證此次設計對象具有應用價值,利用實驗測試的方式,檢驗其在數控機床切削工作中的有效性。為保證實驗環境的真實性,在對金屬主軸測試中選擇實地檢測進行效果驗證,已完成不同切削方式下金屬主軸對切削工作的效果研究。數控機床的金屬主軸在切削過程中,其切削強度和速度能夠對機床產生振動頻率,振動頻率越高產生的切削振動紋路越標準。本文將使用本文部件的數控車銑切削機床為實驗對象,選取了兩種不同的切削方式加工齒輪進行實驗,得到 2 組實驗數據,測試機床產生振動的頻率。第一種切削方式為外圓車削,測設設備采用外圓車刀,第二種切削方式為橫向切斷面,測試設備為硬質合金切刀,具體實驗參數設置如下表 1 所示。

表 1 切削實驗參數

根據表中內容,對不同的切削方式進行參數設置,為保證不同工藝形式下此次設計的金屬主軸均能夠滿足切削要求,按照同樣的主軸轉速和給進速度進行測試。由于機床在實際切削過程中具有特定的運動軌跡,為保證相同加工零件的振動紋路測試效果,對兩個切削方式的下刀深度進行設置,均以 8mm 的深度進行切削控制,且每個組別的實驗切削次數不少 50 次,保證所得數據的真實性。

2.2 機床切削過程與結果分析

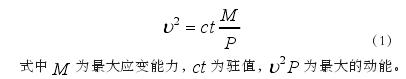

根據上述設置的數控機床切削參數進行測試,對不同切削方式的工藝結果進行采樣,以隨機采樣的方式,設定其采樣頻率為 1800Hz,并將加速度傳感器安裝于機床坐標系 Y 軸,進行機床振動的速度頻譜分析。振動頻率的計算公式如下 :

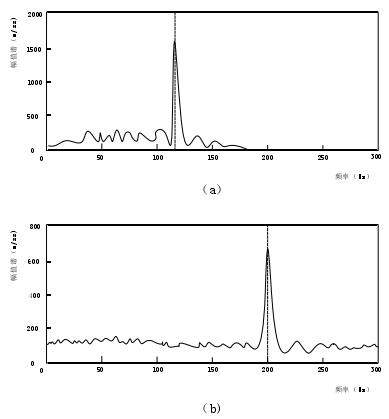

運轉數控車銑切削機床,得到兩種切削方式下的機床顫振情況如圖 2 所示。

圖 2 振動 Y 向加速度頻譜圖

由圖 2 可知,(a)為外圓切削 Y 相加速度頻譜圖,(b)為橫向切削 Y 向加速度頻譜圖。當切削寬度逐漸變大時,機床的振動頻率會逐步提升,主軸是引起切削振動的主要部件,根據再生顫振原理可知,振動的頻率與機床整體結構固有頻率相關。根據頻譜波形圖得到機床發生振動的頻率如表 2 所示。

表 2 機床切削實驗振動頻率

由表 2 可知,2 組實驗所的振動頻率在 170Hz ~ 220Hz 的范圍內,其平均值為 195Hz,結合頻譜波形情況可知,機床在120Hz 和 200Hz 兩個頻率值下的狀態薄弱,其振動結果與機床運行狀態是比較吻合的。在切削實驗結束后檢驗加工的齒輪成品如圖 3 所示。

圖 3 機床加工齒輪成品

由圖 3 可知,齒輪孔面制作均勻,齒輪之間可以高度重合,內孔及端面符合產品加工檢驗標準,機床的加工性能達到了設計要求。通過對金屬主軸部件的設計,數控車銑切削機床在應用中具有較好的加工性能。綜合測試結果可知 :在選用不同的切削方式下,對本文設計的金屬主軸進行切削測試,其能夠將數控機床工作時的振動頻率控制在有效范圍內,保證機床的加工成品具備良好性能,符合實際的生產需求,能夠在數控機床中進行推廣應用。

3、 結語

隨著數控機床技術的不斷更新與升級,車銑切削機床在工業制造中發揮著積極的作用,本文以滿足數控車銑切削機床的性能為立足點,設計了金屬主軸部件,取得了一定的成果,但仍然存在著諸多不足,有待于進一步深入研究。如在研究中沒有充分考慮軸承運轉狀態下,熱量對于軸承變化的影響,對于主軸結構的參數的研究上還不夠全面,沒有考慮到主軸全部結構的尺寸以及承受力,在今后的研究與應用中需要進一步完善和改進。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息