直聯式主軸松刀缸漏油分析及對策

2023-2-20 來源: 通用技術集團大連機床股份有限責任公司 作者:荊立萍 周吉貞

摘要: 直聯式主軸的松刀缸發現漏油現象。對其工作原理進行了論述,結合生產現場的實際情況分析了產生漏油的原因,并制定切實可行的技術改造方案,最終解決了漏油問題,為業內直聯主軸松刀缸漏油解決提供參考。

直聯式主軸是數控機床行業常用的一種主軸,它是由聯軸器直接將電動機和主軸單元相聯,對比皮帶傳動主軸省去了中間傳動環節,具有傳輸功率損耗小、噪音低、振動小、靈活性高的特點。直聯式主軸大大提高了數控機床鉆孔、攻絲的效率及質量,實現了高速加工,成就了鉆攻中心的時代。

松刀油缸是直聯式主軸關鍵核心部件之一,它的故障率直接影響到主軸乃至機床的可靠性。直聯主軸的油缸是一個多功能集成的復雜結構油缸,具有松刀作用的同時,兼備動作指令發出、油和氣路輸入等作用。油缸結構的復雜性決定了它的易損、多故障,其中漏油故障,一直以來是直聯式主軸的頑疾。機床在工作過程中,油缸頻繁的執行松拉刀動作,經常會出現油缸漏油現象,造成油缸失效。為了解決油缸漏油問題,我們從松刀油缸工作原理入手,對油缸結構及密封件進行分析,結合漏油的實際狀況,查找漏油原因,制定相應的技術改進方案。該方案經過在小型立式加工中心機床的應用,達到了預期效果。

1. 主軸概況及松刀缸工作原理

此油缸應用的主軸,主要由支撐部分、驅動部分和換刀部分等組成。換刀組件要完成拉刀和松刀兩種動作。拉刀由碟簧和拉桿共同實現,松刀是由油缸壓力油實現。該主軸的油缸主要針對于 BT40 刀柄換刀,需要拉刀力 8000N,松刀力15000N 以上,工作行程 6mm 以上 , 承受油壓5MPa 以上,換刀速度 5s。

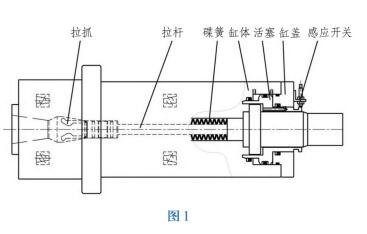

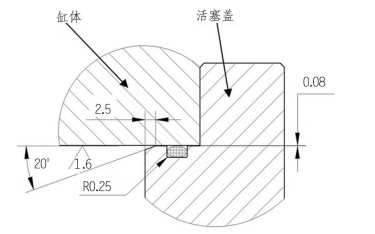

油缸主要零件包括活塞、缸體、油缸蓋和密封圈等,如圖1所示。油缸蓋與缸體通過螺栓聯接,然后整體固定連接到主軸體上。油缸體上有兩路油孔,壓力油推動活塞沿主軸軸線方向進行反復的軸向運動。油缸右側進油,活塞在油壓力的驅動下向左端運動接觸到拉桿,推動拉桿繼續向左一直壓縮彈簧,最終由油缸體硬限位。拉桿帶動拉抓完成張開動作,實現松刀動作,油缸蓋和活塞上的氣路聯通,觸發油缸體上的傳感器,發出松刀信號,打開氣閥,通入壓縮空氣,進行錐孔吹氣。反之左側油缸進油,推動活塞右移,與此同時彈簧彈性復位推動拉桿向右,拉抓收縮拉緊刀柄,觸發油缸體上的傳感器,發出拉刀信號,活塞在油壓的作用下繼續向右運動,最終靠到油缸蓋上,觸發油缸蓋上的傳感器,發出活塞復位信號,主軸旋轉。

2. 松刀缸的設計

該油缸的要求也比較高,要滿足成本低、批量大、結構小、行程小、在沖擊力和頻繁換刀的工況下可靠工作,還要兼顧便于安裝和調試的需求等。

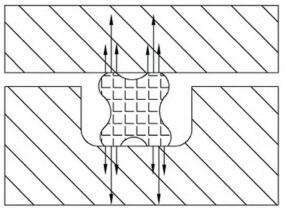

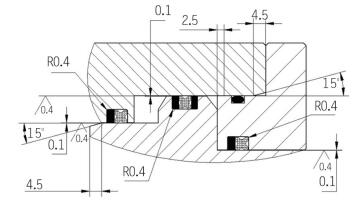

O 型圈和星型圈可以很好地滿足以上要求,尤其是對于批量大的主軸油缸產品非常具有應用價值。兩種密封圈應用領域相似,大部分技術參數相同,但是因為截面形狀不同,星型圈在動密封性能方面更具有優勢。星型密封圈是一種自緊密封型的雙作用密封元件,采用四唇口密封,形狀類似 X,特殊的星型截面使其在往復運動時,不會在溝槽內發生滾動和扭曲,而且需要的徑向預壓縮比較小,有較好的壓力分布,產生的摩擦力較小,磨損量小,壽命長。星型圈密封唇之間形成了潤滑容腔,可以改善啟動狀況,適合動密封,見圖 2。

圖 2

此油缸的密封結構共有四處密封,1 處靜密封處采用 O 形圈,3 處動密封處采用星形圈和擋圈結構。

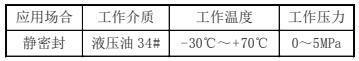

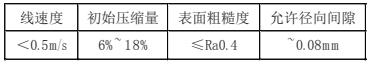

該油缸在油缸蓋與油缸體的徑向密封處選用 O型圈靜密封。O 型圈是一種雙向密封元件,初始安裝壓縮量決定了 O 型圈的初始密封能力。油缸蓋和油缸體設計需要考慮從 O 型圈的選型和具體零件結構設計兩方面綜合考慮。O 型圈選型具體包括應用條件評估、材料選擇、初始壓縮量和徑向間隙等。零件設計包括溝槽設計和安裝倒角等。該油缸的應用條件見表 1。

表 1

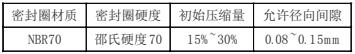

根據應用條件選擇橡膠材料 NBR70,此種材料具有良好的耐油性,廣泛的工作溫度范圍,整體性能優良。O 型圈的初始壓縮量為壓縮尺寸與密封圈橫截面的比值。允許徑向間隙取決于系統壓力、橫截面和材料硬度,見表 2。

表 2

從零件特點和工藝性考慮,采用活塞式密封結構,便于加工和測量。具體結構見圖 3。

圖 3

此三處動密封決定了油缸的主要性能,包括活塞與缸體處密封,活塞與缸體的內腔密封和活塞與缸體蓋處的密封。星型圈是自緊密封型密封元件,密封能力主要受系統壓力和壓縮量共同影響。星型圈選用除了考慮 O 型圈選用的因素,還要考慮動密封引起的新的限制參數、線速度和零件的表面處理(見表 3),具體結構見圖 4。

表 3

圖 4

在主軸實際工作時,出現液壓缸漏油、燒著、密封圈磨損等現象。一般都是從活塞偏心和密封圈失效進行分析。工作時活塞受到的是復雜變化的力,拉桿的彈簧彈力、氣壓力、重力作用、油壓力等多種作用力導致偏心。在安裝時,活塞需要經過油缸蓋和缸體共三處的內孔進行徑向定位,由于不同零件的加工誤差和安裝等因素導致活塞偏心。活塞長期在油缸內作往復運動,導致活塞的接觸部位存在不同程度的磨損,間隙變大,造成活塞偏心。現具體現象分別列舉如下。

實例 1: 油缸多次打刀后,在油缸蓋和活塞接觸處發現明顯漏油現象。

實例 2: 在活塞復位時,在活塞外表面發現密封圈的黑色顆粒狀物體。

以上兩種現象大部分原因是實際密封間隙大、密封圈失效和零件磨損等。可按照如下步驟進行排查找出主要原因。

(1)油缸體,活塞等各零件尺寸,形位公差,粗糙度和密封圈尺寸是否合格,這些都可以造成密封間隙大引起漏油的現象。

(2)油缸各部件是否清潔干凈,油缸體里是否有雜質顆粒等,缸體的雜質顆粒會造成缸體過渡磨損,引起密封間隙變大。

(3)檢查裝配過程中,是否有劃傷密封圈,零件劃傷等現象。

實例 3: 拆卸油缸后,發現活塞徑向局部有磨損光痕,活塞與拉桿接觸部分,發現燒傷性溝痕。

造成部件的燒傷故障和磨損故障,一般是尺寸鏈干涉和受力不均所致,解決此類問題方法可按如下步驟進行。

(1)檢查所有尺寸鏈上相關尺寸是否超差,尤其是裝配鏈上的尺寸。

(2)檢查油缸和拉桿裝配時是否偏心。

(3)檢查零件上具體磨損部位,具體分析受力情況。

4. 漏油的解決方法

(1)增加耐磨環。在油缸蓋上徑向增加寬為10mm 的耐磨環。耐磨環具有精確的導向作用,并可吸收徑向力,同時,耐磨環可防止液壓缸內滑動部件的金屬接觸。良好的耐磨性,避免金屬間的接觸,且能抑制機械震動。耐磨環還具有對中作用,允許配合件之間有較大的徑向間隙,便于裝配。

(2)油壓進口位置更改。油缸體上油口由徑向入口改為油缸蓋上的軸向入口,并且在油缸蓋上增加緩沖腔。這個措施可以改變油壓口進油一瞬間對活塞的沖擊力方向,減小了活塞的顛覆力矩,使活塞在運動過程中,不偏心。

(3)發令環尺寸縮小。油缸蓋上的密封圈裝配時,需要穿過活塞的發令環和空刀槽部位,會經過兩次的擠壓有被損傷的風險,優化設計后減小發令環徑向尺寸,使密封圈只經過一次的擠壓,并且在裝配時增加潤滑劑,進一步保護密封圈。

(4)嚴格做好產品質量管理。加強各零部件檢查工作,規范清潔工序,規范現場操作,例如使用符合清潔度及干燥度要求的氣源和清洗劑進行部件清洗,安裝活塞時添加潤滑脂減少摩擦等。

5. 結束語

經過對該油缸的技術改造后,解決了油缸泄漏的問題,提高了油缸可靠性,為同行解決類似問題提供了借鑒。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息