新能源汽車電驅動總成及制造技術

2023-7-5 來源: 上海市汽車行業協會 作者:張書橋

1. 序言

發展新能源汽車是我國從汽車大國邁向汽車強國的必由之路,新能源汽車概念最早于 “863”計劃中提出。在新能源汽車發展規劃中提出了“三縱三橫” 的技術研發布局,即以純電動車、插電式混合動力(含增程式)汽車、燃料電池汽車為“三縱”,布局整車技術創新鏈,強化整車集成控制創新。以動力電池和管理系統、驅動電動機與電力電子、網聯化與智能化技術為 “三橫”,構建關鍵零部件技術供給體系,提升產業基礎能力。2022 年中國新能源汽車持續爆發式增長,全年銷量 680 萬輛,市場滲透率 25.6%。2023 年預計為 900 萬輛,同比增長 35%。我國新能源汽車市場培育了全球最大的電動車市場,電池供應鏈體系遠遠領先美國和歐洲,但是品牌競爭力弱,尚未被全球市場廣泛接受。

2. 電驅動總成

電驅動總成是新能源電動車的心臟,等同于傳統燃油車的動力總成——發動機 + 變速器,作用是把化學能轉化成電動車的動能,是直接決定車輛動力、能耗等性能的核心部件。

電驅動總成是以電動機作為動力能源的驅動系統,包括電動機控制器、電動機及傳動機構。電驅動總成是電動車中至關重要的機構,直接影響到汽車壽命以及駕駛員的安全。

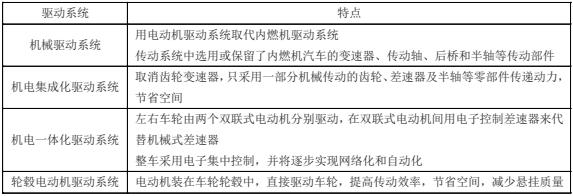

純電動車的電驅動總成有四種形式,分別為傳統布置、電動機 & 驅動橋組合式、電動機 &驅動橋整體式、輪邊 / 輪轂電動機。四種電驅動總成的特點見表 1。

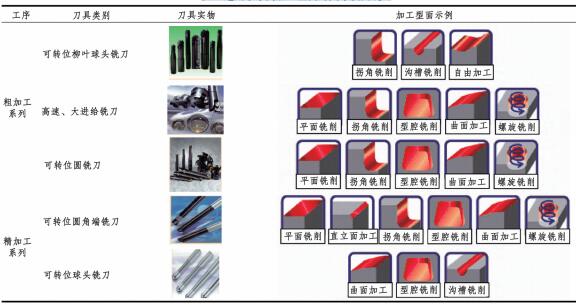

表 1 四種電驅動總成的特點

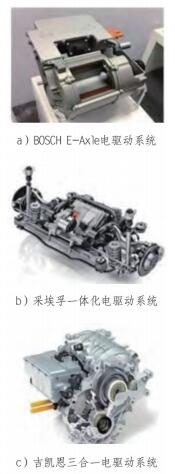

電動車驅動系統是電動車中最關鍵的系統,電動車運行性能主要決定于電動機驅動系統的類型和性能。電動車驅動系統一般由牽引電動機、控制系統(包括電動機驅動器、控制器及各種傳感器)、機械減速和傳動裝置、車輪等構成。它有四種組合形式,分別為機械驅動系統、機電集成化驅動系統、機電一體化驅動系統及輪轂電動機驅動系統。四種驅動系統的特點見表 2,幾種典型的驅動系統如圖 1 所示。

圖 1 典型的電驅動系統

表 2 四種驅動系統的特點

隨著中國新能源汽車銷量的逐步增加,電動化將催生電驅動總成成為繼電池系統之后的第二個賽道,預計2025—2030年中國新能源汽車電驅動市場規模將達到 866 億 ~1572 億元。縱觀全球新能源汽車研發方向,由于受到車輛空間限制和使用環境的約束,電動汽車對電驅動總成提出了更高的要求 : ①更高的性能,低速大扭矩,寬恒功率等。②耐環境溫度更高,壽命更長,噪聲更低。③耐高強度振動,結構堅固,質量輕,體積小。④成本低。⑤參與整車熱管理。

3. 電動機

美國汽車行業指定了電動機發展路線圖,到2025 年效率> 97%,功率密度 5.7kW/kg,成本3.3$/kW。按照這樣的發展方向,今后電動機的改進有以下幾方面。

3.1 發卡電動機——Hair-pin扁線電動機技術

相對圓線電動機,采用 Hair-pin 扁線電動機(見圖 2)可以明顯減小電動機體積、減輕電動機質量、增加電動機功率密度及轉矩密度。通常可將槽滿率提高至 70% 以上,超過普通繞組 20%~30%,有效降低繞組電阻,從而降低銅耗,產生更強的磁場強度,提升電動機功率密度。扁線之間接觸面積大,可提高散熱效率。繞組端部更短,可以降低電動機端部空間用銅量15%~20%。

圖 2 Hair-pin 扁線電動機

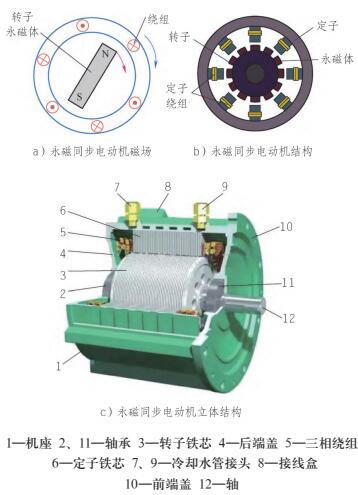

3.2 永磁同步電動機

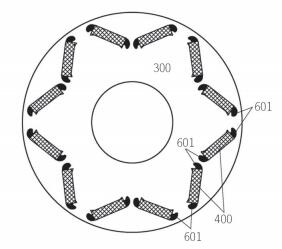

永磁同步電動機(見圖 3)的優勢是體積小、質量小、功率密度高、運行效率高、結構簡單緊湊、扭矩大且平順、調速性能好。劣勢是弱磁控制問題、反電動勢及高溫振動環境下的退磁問題。

圖 3 永磁同步電動機

轉子轉速與定子磁場的轉速保持同步。降低定子、轉子的鐵耗也非常重要,定子、轉子硅片內部會因為電流磁場等變化而產生渦流,為了減少這部分的渦流損耗,硅鋼片的厚度越來越薄,從 0.35mm 降到 0.3mm 以下。為了優化電動機內部的磁場分布,提高電動機效率,針對轉子鐵芯的磁道設計也得到越來越多的關注。

3.3 混合磁鐵技術

混合磁鐵技術就是用燒結永磁鐵 + 永磁體粉末與黏合劑混合。美國 Lucid Air 公司電動機每英里的能耗為 218W · h,特斯拉 Model S 每英里能耗為 250W · h,續航里程美國 Lucid Air公司超過特斯拉 Model S100 余英里(1 英里=1609.344m)。

混合磁鐵技術把一切空間利用到極致,磁鐵填滿所有的空隙。釹鐵硼燒結永磁體是難加工成異型的,就是在燒結永磁鐵的基礎上,將永磁體粉末與黏合劑混合,直接填滿整個空間,既解決磁鐵固定的問題,又增加了磁通量,如圖 4 所示。

圖 4 混合磁鐵技術

3.4 碳纖維套筒

高轉速隔磁橋的設計一直是難點,轉子高速旋轉,轉速大,離心率大,轉子邊緣的部位容易受壓破裂。如果加厚隔磁橋,會產生閉合磁場,在轉子內部,沒有與定子磁場產生相互作用,磁場就會浪費,效率被限制,產生鐵耗、增加發熱,高熱加劇轉子的膨脹和解體的風險。

特斯拉在電動機轉子上增加了碳纖維保護套,其核心作用是加強電動機和轉子的結構強度,防止高速工況下永磁鐵的脫落。特斯拉碳纖維轉子如圖 5 所示。

圖 5 特斯拉碳纖維轉子

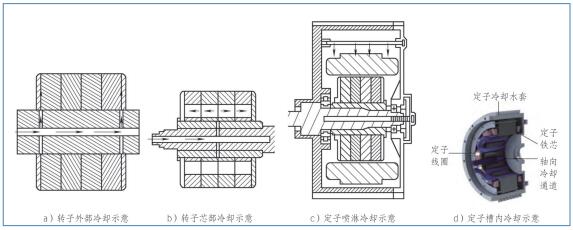

3.5 油冷卻

隨著電動機功率密度和轉速的不斷提升,以及集成化使單體部件體積逐漸縮小,傳統電動機的風冷或者外殼水冷方式已經無法滿足散熱需求,油冷電動機技術路線逐漸興起。冷卻油可直接與電動機發熱部件接觸,散熱效率高于傳統的水冷和風冷,且油介質具有絕緣性好、介質常數高、凝固點低和沸點高等優勢,可提升電動機的效率密度。對原有的熱管理系統進行重新設計,將電動機腔體和減速器打通,然后通過電子油泵或機械設計,使減振器內部原有的冷卻潤滑油能夠進入到電動機內腔,實現定子、轉子的物理降溫。另外對油品的性能和清潔度有更高的要求。扁線油冷電動機轉子如圖 6 所示。

圖 6 扁線油冷電動機轉子

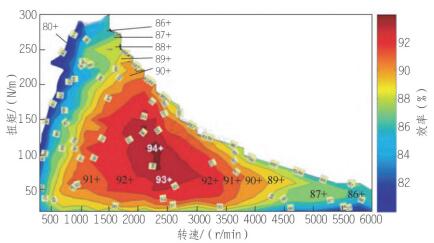

4. 二級變速器

電動車電動機的工作范圍廣,轉速一般在0~20000r/min,甚至可以達到30000r/min。相對來說,中低轉速的情況下,電動機的扭矩非常足,工作效率相對較高 ; 在高速的情況下,電動機的效率和扭矩則會急速下降。而二級變速器的作用就是使電動機盡量工作在高效率的轉速區間,從

而降低損耗,提高續航里程,可節省的電量高達13%。二級變速器的電動機效率如圖 7 所示。

圖 7 二級變速器的電動機效率

5. 高壓化

美國汽車行業三電控制器發展路線圖中提出,到 2025 年電控效率> 98%,密度 100kW/L,成本 2.7$/kW。對于電動車來說,高壓化可大大減少同等功率需求條件下電驅動總成內組的損耗,提高系統效率,繼而可進一步減少達成同樣續航里程條件下的電池電量。減少電池成本的同時降低整車質量。另外,高壓化還能提高充電效率。因此,提高電動車整車電壓至800V,甚至1000V是行業的發展方向。

例如保時捷 Taycan 是首款 800V 高壓平臺的量產車型,同等功率下,當電壓從 400V 提升到 800V 時,工作電流將降低一半,進而線束體積、功率損耗均有下降。與奧迪 e-tron 400V 電壓平臺對比,系統能耗損失降低 5%,續航里程增加10%,質量減少 20%,系統尺寸優化 30%,其中電動機尺寸可優化 35%。

6. 電驅動總成制造技術

電驅動總成不斷發展,其新的制造技術主要圍繞輕量化、高速化、低噪聲及一體化。

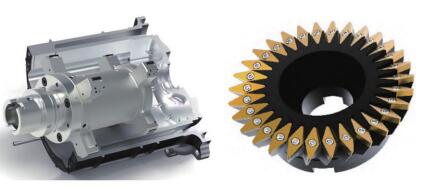

6.1 一體化壓鑄

三電系統通常占新能源汽車質量的30%~40%,因此三電系統是新能源汽車輕量化的主要方向。與傳統汽車相比,新能源汽車三電系統將導致整車質量增加,三電系統會額外增加200~300kg 的質量。新能源汽車動力總成系統比傳統燃油車重 1.5~4.0 倍。目前三電系統的電子殼體、電動機殼體、電控殼體、電池構件及電池箱都在使用鋁壓鑄產品,雙電動機桶和電控殼體如圖 8、圖 9 所示。

圖 8 雙電動機桶 圖 9 電控殼體

6.2 強力珩齒

由于電動車中電動機要求更高的轉速——15000~30000r/min,更嚴苛的噪聲限制NVH(噪聲、振動與聲振粗糙度),更高精度的動力齒輪要求——4~5 級,更高的波紋度和表面粗糙度,更高的幾何公差來降低不穩定性,所以要采用強力珩齒工藝。強力珩齒工藝的特點是機床對于磨齒具有更小的退刀間隙,齒面加工為魚刺紋,區別于傳統磨齒的直線型紋路,此外具有更好的NVH 特性,降低噪聲,適合高速旋轉的電動機軸。

6.3 行星齒輪

錐齒輪結構跟傳統的差速器差別很大,采用行星齒輪可實現小型化,多個外部齒輪繞著中間齒輪旋轉,行星齒輪承載能力大、體積小,多個行星齒輪相互配合作用,每個齒輪傳動之間的效率損失只有 3%,幾乎無反沖。行星齒輪如圖 10 所示。行星齒輪加工工藝流程為 : 鍛造→車削→強力刮削→熱處理→磨孔珩孔→平面磨→珩齒→清洗。

圖 10 行星齒輪

6.4 切削技術

電動機是新能源汽車的核心部件,其制造要求高精度、高效率和高可靠性,特別是切削精度直接影響汽車的質量。很多刀具企業針對驅動電動機殼可提供整體解決方案,例如森泰英格的鏜刀(見圖 11)采用合金鋼整體輕量化設計,刀體質量控制在 18kg 以內,多臺階 PCD 導條式可調鏜鉸刀,多切削刃,內冷設計。相較于單刃鏜刀,可提高效率 6 倍以上。另外森泰英格自主研發的可轉位強力車齒刀(見圖 12),采用高剛性精密定位接口技術和復合基多熵納米涂層技術,刀片耐磨性更好,壽命更長。

圖 11 鏜刀 圖 12 車齒刀

電動機軸花鍵的加工方法有很多,以往主要采用車削、銑削、滾切和磨削等加工方法。滾軋刀通過數控機床進給的優點是刀具可以在任意位置切入工件,而不像傳統的搓齒工藝工件成形圈數受齒條長度限制。如圖 13 所示為恒鋒工具股份有限公司開發的滾軋刀。

圖 13 滾軋刀

隨著電驅動的一體化,電動機軸最受青睞的加工方式還是冷擠壓成形工藝,冷擠壓的工件尺寸準確、強度高。從生產廠家角度講,冷擠壓工藝節約材料,生產效率高,適用面廣。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com