空間凸輪在刀庫和自動換刀裝置中的設計和加工工藝

2024-1-30 來源:空間凸輪 刀庫 自動換刀裝置 加工工藝 作者:卞澤宇

摘 要:主要針對空間凸輪在刀庫和自動換刀裝置中的設計原理進行分析,并對其加工工藝設計和參數計算進行了詳細的描述,此次研究不僅能夠讓換刀裝置的加工效率得到提升,而且還能讓加工工藝體系得到優化。

關鍵詞:空間凸輪 刀庫 自動換刀裝置 加工工藝

引言

近年來,隨著我國機械化水平的不斷發展,性能優越的傳動機構出現在國內市場。其中最為突出的便是弧面凸輪機構。我國的弧面凸輪機構經過一定程度的改進,在加工制造方面主要采用范成法技術。通過對加工不同型號的弧面凸刀具進行精確的數值法求解,并對計算結果進行對比分析,最終確定加工不同型號的弧面凸輪的專用數控機床的工作臺的轉角大小。

1、空間凸輪在刀庫和自動換刀裝置中的設計基礎

1.1 空間凸輪在刀庫和自動換刀裝置的設計方式

目前,弧面凸輪的主要的加工方式有三種:二軸聯動加工、四軸聯動加工、以及五軸聯動加工。我國對弧面凸輪的加工機床是專門進過改造的針對弧面凸輪的專用加工機床。其中的代表機床是山東輕工業學院研發的五坐標數控機床。這種機床主要針對空間弧面凸輪的加工,其優勢在于機床可采用小中心距對大中心距的弧面凸輪進行加工。

在磨削加工方面,我國摒棄了外國的五坐標磨削的加工方式,經過國內專業人士的自主研究,最終陜西科技大學研制了 QMT 型短外伸端高速氣動磨頭,這種精密裝置對孤眠凸輪的磨削在磨具的選擇上,主要采用聚晶立方氮化硼磨砂。其優勢在于磨削的凸輪輪廓精度可達到 0.002 mm。但是,該裝置在進行范成法磨削的過程中,由于砂輪與滾子的半徑相同,在磨砂過程中容易出現相互干涉的現象。其次,機床主軸的震動幅度相對較大,在加工表面的熱效應性能差[1]。

由此可以看出,采用范成法對凸輪廓進行磨削操作時,如果砂輪與滾字的半徑相同,如果是凹槽式的凸輪廓面的話會造成砂輪在磨削過程中被擠碎的概率變得特別大,加工表面的熱效應降低,機床的主軸的震動大。

1.2 空間凸輪在刀庫自動轉換設計體系的優化

凸輪廓面在磨削加工時利用范成法,選用的砂輪和滾子半徑相同,因為凸輪廓面的凹槽式結構,砂輪在加工過程中非常容易被擠碎;還會燒傷表面;如果兩邊的余量不均勻,則易使砂輪進行偏移;砂輪半徑得不到有效的補償,其磨損將會對加工精度造成很大的影響。所以,行星式的磨削方法成為比較先進的磨削方式。為了對生產方式進行升級,國外新型的五坐標數控磨床,采用了行星式磨削工藝,彌補了普通磨削過程中的許多不足,再也不需要多次更換砂輪。

此外,弧面凸輪機也值得被我們注意和研究。在這一方面,我國起步較晚,在加工制造方面主要采用的還是范成法。

2、空間凸輪在刀庫和自動換刀裝置中的工藝設計

目前空間凸輪主要采用與滾子在動件曲面幾何特征參數一致的工具,采用范成法來進行弧面凸輪廓面的加工,也就是說,刀具主軸的運動軌跡和滾子的運動軌跡一樣。銑削和磨削是弧面凸輪加工的兩個步驟。在銑削加工完成之后,還要對凸輪零件來進行磨削加工。這兩個步驟的走刀軌跡一致但是凸輪加工尺寸有變化,所以這兩個步驟需要各自進行不同的胎具裝卡[2]。

2.1 弧面凸輪廓面工藝模型設計

2.1.1 坐標系的選取方法

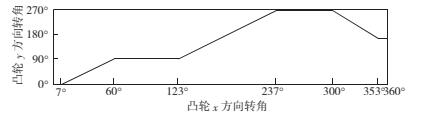

弧面凸輪機構上建立四組指教坐標系。一般情況下,其可以利用平面體系結構進行確定。其弧面凸輪廓運動軌跡坐標如下頁圖 1 所示。

圖 1 弧面凸輪廓運動軌跡坐標圖

結合上面的坐標體系結構,我們大致可以從兩個方面進行分析。其分別為連定坐標與機架坐標的體系結合。

1)與機架相連的定坐標系 S-XYZ,X 軸沿轉盤轉動中心和凸輪中心的連線,X 軸與 Y 軸組成的平面平行。Z 軸與轉盤的轉動軸線是重合的,按右手法則知道 Z 垂直紙平面向外。

2)與機架相連的定坐標系 S-XYZ,坐標系 S 的原點 O 與凸輪的中心重合,Z 軸與凸輪軸線重合,Y軸按右手法則確定。

2.1.2 出刀入刀以及出刀角的機械運動分析

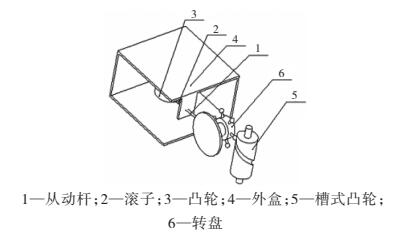

間歇傳動是弧面凸輪機的傳動方式,在弧面凸輪勻速旋轉的時候,分度段輪廓推動滾子讓從動盤轉動。當凸輪運轉到停歇階段時,在轉盤上的兩個相近的滾子跨夾在凸輪的環面突脊上面。這時候從動盤就會停止轉動。如圖 2 所示,從動件在第一個分度期的以 90°的位置進行位移,在此期間滾子 2 在從動盤滾子和弧面凸輪運動期間分離出來,然后滾子4 在這個時候進入從動盤滾子和弧面的凸輪之間。

至此形成一個出刀角和一個入刀角。在第二期的位移中,位移的角度呈現 180°,嚙合運動中 1 和 4 作出刀,3 和 2 作入刀。最終形成兩個入刀角和兩個出刀角。

圖 2 弧面凸輪機結構示意圖

2.2 弧面凸輪廓面加工工藝設計

在進行整體的加工過程中,其通常需要對凸輪面的體系結構進行分析。然后對刀架的整體旋轉度進行不同程度的變化。一般情況下,其第一分度期與第二分度期的數值有一定的共同性,在第三分度期的運動過程中,動件的位移位置是 -90°方向,嚙合運動的過程中 2 做出刀,4 做進刀。最終形成一個入刀角和一個出刀角。根據上述所得,當一個弧面凸輪做完一個運動周期便會形成四個入刀角和四個出刀角。因此,我們在計算時需要將八個角全部進行計算,最后選擇最大的角度作為機床工作臺的轉角[3-4]。

3、空間凸輪在刀庫和自動換刀裝置中的參數計算

3.1 出刀入刀以及出刀角的計算分析

成法加工方式的作為經常使用的操作加工方式,其工作原理采用與滾子相同尺寸的刀具進行加工,形成與滾子軌跡相一致的刀具軌跡,最后通過對刀具的運動軌跡來研究滾子的運動規律。因此在實際計算分析的過程中,我們可以將刀具假設為不同的滾子和凸輪廓面的嚙合,在進行加工的過程中便可以對刀具切入和切出的位置進行精準定位。為了保障零件輪廓的過渡的平滑性,刀具在切出和切入的過程中應該沿著輪廓切線的方向進行。在實際的加工過程中,難點在于計算刀具進入工件的切入角以及切出時的切出角。這兩個角度的確定直接關系到加工凸輪的專用數控工作臺轉角參數的大小。

3.2 空間凸輪在刀庫和自動換刀裝置中的幾何參數確定

空間凸輪在刀庫和自動換刀裝置中的幾何參數確定時,需要結合整個裝置的運動情況進行全面分析。首先其需要結合凸輪的運動特性進行分度周期的模型確定。

旋轉角度的確定以及凸輪空間量的變化情況可以采用自動化編程進行維護,從而達到較好的效果。由于機電系統的耦合性,通常利用各種凸輪曲線實現機械的數字控制。如西門子公司的 ST-700 電子凸輪控制器設置了 32 種凸輪曲線,通過位置檢測器檢測軸的角位置,對軸部零件精準地檢測以及定位。從而及時地確定軸部件維護中所需要的參數,從而讓空間凸輪在刀庫和自動換刀裝置中的幾何參數更為精確合理[5]。

4、結語

弧面凸輪作為凸輪自動換刀裝置的重要組成部分,為刀庫實現自動化換刀裝置發揮著至關重要要的作用,本文針對刀庫裝置中的空間凸輪機構進行深入研究,對自動換刀裝置的工作原理以及弧面凸輪廓面教學模型進行系統的分析,加深對刀庫的全面了解,為今后的改進和研究作出貢獻。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com