高速電主軸的熱態(tài)性能分析與計(jì)算

2024-3-6 來源: 通用技術(shù)集團(tuán)大連機(jī)床有限責(zé)任公司 作者:陳 凱 周吉貞

高速主軸是實(shí)現(xiàn)高速加工技術(shù)的關(guān)鍵功能部件,主軸的剛度、熱態(tài)特性、疲勞壽命等性能參數(shù)均影響產(chǎn)品的加工質(zhì)量和加工精度。日、德、意大利、瑞士等國家的數(shù)控設(shè)備多采用電主軸,相較于傳統(tǒng)的主軸,電主軸具備結(jié)構(gòu)緊湊、回轉(zhuǎn)精度高、動態(tài)特性好等特點(diǎn),是實(shí)現(xiàn)高速加工的核心部件。而電主軸由于采用電機(jī)主軸一體化的設(shè)計(jì),會導(dǎo)致主軸內(nèi)部溫度的升高,過高的溫度會影響主軸的加工精度,嚴(yán)重者會使軸承失效,造成主軸的損壞,影響生產(chǎn)的進(jìn)行。因此有必要對電主軸的熱態(tài)特性進(jìn)行深入研究。

本文針對電主軸的熱態(tài)特性,采用有限元的方法,對電主軸內(nèi)部的溫度分布進(jìn)行了仿真分析,此舉有益于電主軸的穩(wěn)定運(yùn)行,也可以為電主軸熱變形的計(jì)算和補(bǔ)償提供理論基礎(chǔ)和有益參考。

1.電主軸熱源分析

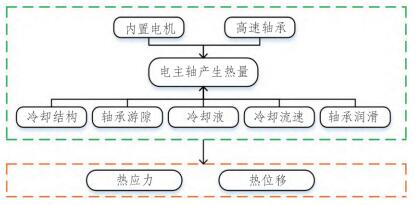

電主軸在高速運(yùn)行過程中的主要熱源分別是 : 高速軸承和內(nèi)置電機(jī),因此有必要對電機(jī)和軸承進(jìn)行冷卻設(shè)計(jì),而在冷卻過程中,電主軸所處工況、電主軸的轉(zhuǎn)速、電機(jī)和軸承冷卻結(jié)構(gòu)的設(shè)計(jì)、冷卻液溫度控制、冷卻液流速、軸承游隙、軸承潤滑形式等均是影響電主軸冷卻效果的重要因素,電主軸系統(tǒng)的熱源、生熱量的影響因素以及熱量對電主軸系統(tǒng)的影響關(guān)系如圖 1 所示。

圖 1 電主軸系統(tǒng)熱量分布圖

電主軸內(nèi)部結(jié)構(gòu)復(fù)雜,如果產(chǎn)生的熱量未能得到抑制,或者未能及時(shí)的排掉,會使電主軸系統(tǒng)產(chǎn)生熱應(yīng)力和熱位移,進(jìn)而會導(dǎo)致機(jī)床的加工精度降低,使用壽命下降,嚴(yán)重時(shí)會導(dǎo)致軸承失效使主軸出現(xiàn)損壞。對電主軸系統(tǒng)的熱態(tài)性能進(jìn)行研究有益于了解電主軸內(nèi)部的熱量分布,可以為電主軸熱變形的計(jì)算和補(bǔ)償提供理論基礎(chǔ),有利于提高電主軸轉(zhuǎn)速,促進(jìn)主軸技術(shù)的發(fā)展。

2.電主軸系統(tǒng)的發(fā)熱計(jì)算

本文以通用技術(shù)集團(tuán)大連機(jī)床有限責(zé)任公司自主研發(fā)的 UF200 系列電主軸作為研究對象,此款電主軸的最高轉(zhuǎn)速可達(dá) 30000r/min,端面跳動小于 0.001mm。首先對電主軸系統(tǒng)的生熱量和電主軸系統(tǒng)內(nèi)部的傳熱系數(shù)進(jìn)行計(jì)算,為進(jìn)行電主軸仿真分析提供參數(shù)。

(1)電機(jī)發(fā)熱計(jì)算

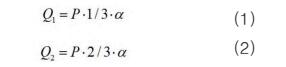

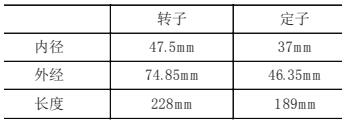

對于整個電主軸的而言,內(nèi)置電機(jī)是最為主要的熱量來源。其中電機(jī)定子的生熱量約占電機(jī)總生熱量的 2/3,電機(jī)轉(zhuǎn)子生熱量約占電機(jī)總生熱量的 1/3,并且在電主軸實(shí)際的工作過程中,轉(zhuǎn)子所產(chǎn)生熱量中的大部分會傳入定子,因此在電主軸系統(tǒng)的溫度分布中,溫度最高的零件是定子。通過公式(1)、(2)可對電機(jī)定子和轉(zhuǎn)子產(chǎn)生的熱量進(jìn)行計(jì)算。

式中 :Q1、Q2 分別表示電機(jī)轉(zhuǎn)子和定子產(chǎn)生的熱量,kW;P 表示電機(jī)的額定功率,kW;α 表示電機(jī)損耗,一般取值 0.05。本文所深入研究的電主軸采用的是E+A電機(jī),電機(jī)額定功率 56kW,電機(jī)的基本尺寸參數(shù)如表 1所示。

表 1 電機(jī)的基本參數(shù)

根據(jù)電機(jī)的基本尺寸信息,通過公式 3、4 可以求解出電機(jī)定、轉(zhuǎn)子的生熱率 q1、q2。

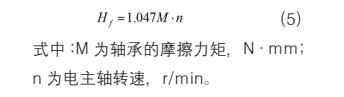

(2)軸承發(fā)熱計(jì)算

在電主軸高速運(yùn)行過程中影響軸承生熱的因素有很多,分別包括主軸轉(zhuǎn)速、潤滑形式、軸承滾動體材料、軸承游隙等。本文所涉及的軸承產(chǎn)品選用 FAG 的角接觸球軸承,共計(jì) 4 組。根據(jù)蘭州理工大學(xué)王保民教授和南京航空航天大學(xué)楊陽教授研究可知,可采用 Palmgren 公式對角接觸球軸承發(fā)熱情況進(jìn)行計(jì)算求解。

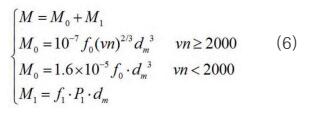

其中軸承的摩擦力矩是由兩部分構(gòu)成,計(jì)算公式如式 6 所示。

式中 :M 0 為與軸承、轉(zhuǎn)速和潤滑油性質(zhì)有關(guān)的力矩參數(shù),N · mm;M1 為與軸承所受載荷有關(guān)的力矩,N · mm;f0 為和電主軸系統(tǒng)軸承設(shè)計(jì)和潤滑系統(tǒng)有關(guān)的系數(shù),對于高速角接觸球軸承而言,當(dāng)采用油氣潤滑時(shí),取值 f0=1;

(3)換熱系數(shù)的確定

為建立準(zhǔn)確的電主軸熱力學(xué)分析模型,需要計(jì)算出電主軸內(nèi)部以及主軸機(jī)體與外界空氣各種傳熱狀態(tài)下的熱邊界條件,即換熱系數(shù)。電主軸系統(tǒng)的換熱系數(shù)主要包括軸承與潤滑系統(tǒng)的換熱系數(shù)、電機(jī)與冷卻系統(tǒng)的換熱系數(shù)、軸承與

冷卻系統(tǒng)的換熱系數(shù)、電主軸系統(tǒng)與外界空氣的換熱系數(shù),電機(jī)定子轉(zhuǎn)子間的換熱系數(shù),現(xiàn)對傳熱系數(shù)進(jìn)行計(jì)算。

①軸承與潤滑系統(tǒng)的換熱系數(shù) :

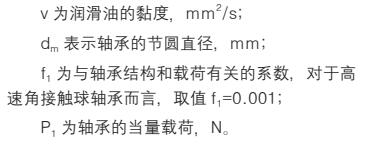

軸承與潤滑系統(tǒng)的換熱過程較為復(fù)雜,此過程的換熱系數(shù)通常采用經(jīng)驗(yàn)公式進(jìn)行計(jì)算。

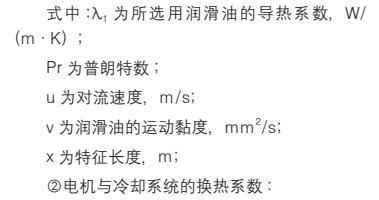

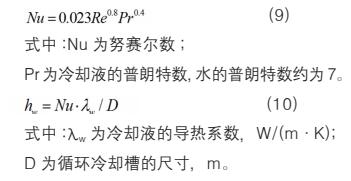

電機(jī)冷卻在是整個電主軸系統(tǒng)最為重要的結(jié)構(gòu),電機(jī)冷卻液與電主軸機(jī)體之間的換熱過程屬于管內(nèi)流體強(qiáng)迫對流換熱。根據(jù)傳熱學(xué)的計(jì)算方法,對電主軸電機(jī)與冷卻系統(tǒng)的換熱系數(shù)進(jìn)行計(jì)算,由于冷卻液在冷卻槽內(nèi)流動,冷卻液不同的流態(tài)有著不同的散熱能力,采用的求解公式也不相同,所以需要先對雷諾系數(shù) Re 進(jìn)行求解,確定冷卻液的流態(tài),然后再進(jìn)行求解。

經(jīng)計(jì)算雷諾系數(shù)可知,電機(jī)冷卻系統(tǒng)屬于湍流狀態(tài),冷卻液處于湍流狀態(tài)下的冷卻效果要強(qiáng)于層流狀態(tài)下的冷卻效果,因此在進(jìn)行電主軸冷卻系統(tǒng)設(shè)計(jì)時(shí),多采用增大冷卻液流量,以保證冷卻液的為湍流狀態(tài)。湍流狀態(tài)下的努塞爾數(shù)計(jì)算公式如式(9)所示。

③軸承與冷卻系統(tǒng)的換熱系數(shù) :

UF200 系列電主軸前后軸承均為角接觸球軸承,軸承采用中度預(yù)緊,采用油氣潤滑。在前后軸承座增加軸承循環(huán)冷卻槽,循環(huán)冷卻可以有效抑制軸承的溫升,保證軸承的正常運(yùn)轉(zhuǎn),軸承循環(huán)冷卻的換熱系數(shù)的計(jì)算方式與電機(jī)冷卻的計(jì)算方式相同,先確定冷卻液的流態(tài),再進(jìn)行換熱系數(shù)求解。

④電主軸系統(tǒng)與外界空氣的換熱系數(shù) :

電主軸系統(tǒng)與空氣之間的換熱過程屬于復(fù)合傳熱,根據(jù)機(jī)床熱態(tài)特性學(xué)基礎(chǔ),取傳熱系數(shù)

⑤電機(jī)定子轉(zhuǎn)子間的換熱系數(shù) :

電主軸電機(jī)的定子和轉(zhuǎn)子之間存在氣隙,氣隙可以視為兩個套在一起的空心套之間的環(huán)形間隙,在電主軸高速運(yùn)轉(zhuǎn)的過程中進(jìn)行定轉(zhuǎn)子間的熱量傳遞。電機(jī)定轉(zhuǎn)子間的換熱系數(shù)計(jì)算與電機(jī)冷卻換熱系數(shù)的計(jì)算過程相同,首先計(jì)算雷諾系數(shù) Re,判斷氣隙間的氣體的流態(tài),其次計(jì)算努塞爾數(shù) Nu,最后計(jì)算定轉(zhuǎn)子間的換熱系數(shù)。

3.電主軸系統(tǒng)的穩(wěn)態(tài)熱分析

為了計(jì)算的簡便,現(xiàn)對電主軸模型進(jìn)行部分簡化,取消無相對運(yùn)動零件間的螺釘連接,采用bond 連接,取消電主軸拉刀機(jī)構(gòu)以及通氣、通油孔等細(xì)小結(jié)構(gòu)。由于此款電主軸是對稱結(jié)構(gòu)而且為了更好的觀察仿真結(jié)果,現(xiàn)取電主軸剖面進(jìn)行仿真計(jì)算。

仿真條件的確定 :

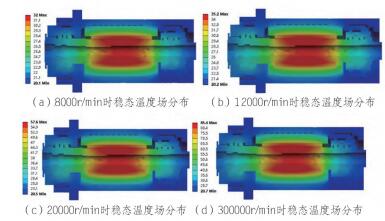

(1)電主軸轉(zhuǎn)速設(shè)置 : 本文所仿真的電主軸的額定轉(zhuǎn)速為 8000r/min,最高轉(zhuǎn)速可達(dá) 30000r/min,因此需要對 8000 r/min 和 30000 r/min進(jìn)行仿真計(jì)算,為了增加仿真準(zhǔn)確性,增加兩組仿真試驗(yàn),主軸轉(zhuǎn)速取值 12000 r/min 和 20000

r/min。

(2)環(huán)境溫度設(shè)置 : 電主軸進(jìn)行試驗(yàn)的場所是在恒溫凈化車間,車間恒定溫度 20±1℃,因此仿真計(jì)算時(shí)取環(huán)境溫度 20℃。

(3)軸承油氣潤滑系統(tǒng),設(shè)定溫度為20℃,壓縮空氣壓力0.4Pa,冷卻系統(tǒng),冷卻液入口溫度設(shè)定 20℃,出口溫度設(shè)定 30℃,冷卻槽截面前軸承設(shè)置為 30×5mm,電機(jī)冷卻設(shè)置為 15×2mm 循環(huán)冷卻,后軸承冷卻設(shè)置為26×6mm。

圖 2 主軸穩(wěn)態(tài)溫度場分布

根據(jù)圖 2 主軸穩(wěn)態(tài)溫度場分布可知,當(dāng)電主軸的轉(zhuǎn)速為 8000r/min 時(shí),整個電主軸系統(tǒng)的最高溫度約 32℃,前軸承溫度約 23.8℃,后軸承溫度約 22.9℃ ; 當(dāng)電主軸的轉(zhuǎn)速為 12000r/min時(shí),整個電主軸系統(tǒng)的最高溫度約 35.2℃,前軸承溫度約 24.8℃,后軸承溫度約 24.8℃ ; 當(dāng)電主軸的轉(zhuǎn)速為 20000r/min 時(shí),整個電主軸系統(tǒng)的最高溫度約 57.6℃,前軸承溫度約 31.1℃,后軸末溫度約28.4℃;當(dāng)電主軸的轉(zhuǎn)速為30000r/min時(shí),整個電主軸系統(tǒng)的最高溫度約 85.4℃,前軸承溫度約 40.6℃,后軸承溫度約 35.6℃ ; 在電主軸運(yùn)行過程中,內(nèi)部最高溫度位于內(nèi)部電機(jī)定子處,溫度以定子為中心向電主軸前后兩端逐漸降低,符合電主軸系統(tǒng)的熱量發(fā)散規(guī)律。

4. 電主軸高速運(yùn)行試驗(yàn)測試

為了驗(yàn)證仿真結(jié)果的準(zhǔn)確程度,對電主軸進(jìn)行試驗(yàn)測試,由于溫度傳感器的放置會影響測量的準(zhǔn)確性,若測量電機(jī)定子溫度,傳感器難以確定放置位置,也無法保證測量的準(zhǔn)確,所以采用對電主軸前后軸承進(jìn)行溫度測量,本次測量選用的是德國 isotemp 溫度傳感器,電主軸綜合測試試驗(yàn)臺如圖 3 所示。

圖 3 電主軸綜合測試試驗(yàn)臺

通過綜合性能測試平臺測得電主軸在不同轉(zhuǎn)速下的前后軸承溫度,在電主軸轉(zhuǎn)速達(dá)到8000 轉(zhuǎn)時(shí),前軸承的最高溫度為 22℃,后軸承最高溫度為23℃ ; 在電主軸轉(zhuǎn)速達(dá)到12000 轉(zhuǎn)時(shí),前軸承的最高溫度為23℃,后軸承最高溫度為 24℃ ; 在電主軸轉(zhuǎn)速達(dá)到 20000 轉(zhuǎn)時(shí),前軸承的最高溫度為 29℃,后軸承最高溫度為 29℃ ; 在電主軸轉(zhuǎn)速達(dá)到30000 轉(zhuǎn)時(shí),前軸承的最高溫度為 39℃,后軸承最高溫度為39℃。

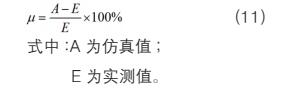

根據(jù)公式(11)對電主軸不同轉(zhuǎn)速下軸承的溫度誤差進(jìn)行計(jì)算。

計(jì)算得當(dāng)電主軸轉(zhuǎn)速為 8000r/min 時(shí),前軸承誤差為 8.2%,后軸承誤差為 -0.4%; 當(dāng)電主軸轉(zhuǎn)速為 12000r/min 時(shí),前軸承誤差為 7.8%,后軸承誤差為 3.3%; 當(dāng)電主軸轉(zhuǎn)速為 20000r/min時(shí),前軸承誤差為 7.2%,后軸承誤差為 -2.1%;當(dāng)電主軸轉(zhuǎn)速為 30000r/min 時(shí),前軸承誤差為4.1%,后軸承誤差為 9.0%,電主軸軸承穩(wěn)態(tài)溫度仿真誤差在 ±10% 以內(nèi),可以認(rèn)定仿真結(jié)果準(zhǔn)確。

5. 總結(jié)

本文對高速電主軸運(yùn)行過程中的熱量來源和散熱過程中的換熱系數(shù)進(jìn)行了分析和計(jì)算,對電主軸系統(tǒng)不同轉(zhuǎn)速下的溫度場分布進(jìn)行了仿真分析,并通過試驗(yàn)對電主軸仿真結(jié)果進(jìn)行了驗(yàn)證,通過本文的研究可以為電主軸系統(tǒng)的熱變形計(jì)算提供有益參考。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年10月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別