【CCMT2024展品評述】部分功能部件精品亮點簡述

2024-7-25 來源:機床協會 作者:-

【編者按】CCMT2024(第十三屆中國數控機床展覽會)已于4月12日圓滿落幕。展會期間,主辦方中國機床工具工業協會有關分會組織人員針對本專業領域展品進行評述,現編發部分文章,供業界參考。文章觀點僅代表作者本人。

CCMT2024以“聚焦——數字•互聯•智造”為主題,積極響應各種數字技術與制造技術深度融合的發展趨勢,在更高層次上賦能機床工具制造業轉型升級和高質量發展。

展會上隨處可見品類繁多的功能部件產品,如銑頭、轉臺、刀庫等,有助于提升機床加工的自由度,實現機床功能的多樣化,大幅度提升機床的工藝范圍,使制造廠家實現生產力和附加值的最大化。作為五軸及五軸以上多軸高端機床,銑頭或搖籃轉臺是不可或缺的必配附件,同時,刀庫也成為了數控銑床的標配產品。

筆者主要對本屆展會上展出的部分精品功能部件進行簡述,不到之處,請同行斧正。

一、直驅五軸功能部件

五軸聯動加工一直是數控加工中心的至高追求。采用力矩電機作為A/C軸轉位驅動力的搖籃轉臺可實現聯動加工,采用大功率高速電主軸,可實現高速高精加工,是加工市場的寵兒。筆者粗略統計,本屆展會展出的配備搖籃轉臺的機床數量占比較高。

對于雙軸(A/C軸)采用力矩電機直驅的AC搖籃轉臺,有單臂和雙臂兩種形式。單擺式的只有一邊設有力矩電機,A軸驅動力較同規格雙擺式的小,但轉臺減小了一個支撐臂的空間,減小了機床的整體尺寸;雙臂式是A軸兩側都有力矩電機驅動,相對單擺式比較A軸驅動力大,并且A軸對稱式設計,擺頭重心與C軸旋轉中心重合,轉位具有更好的穩定性。

1.GROB五軸聯動加工中心

德國GROB(格勞博)集團的加工中心設計緊湊,加工效率高且具備非常高的穩定性,獨特的機床設計理念保證了高效生產并可以依靠多樣化的配置選件來適應個性化需求。

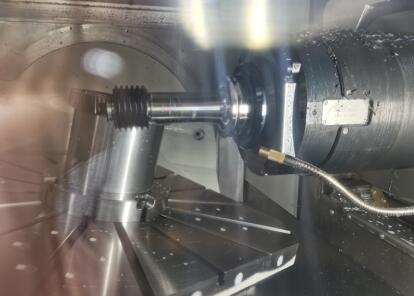

GROB展出的五軸聯動通用車銑復合加工中心采用單臂式搖籃轉臺,占地空間小,設計緊湊,A軸可實現360°擺角,最大程度提供了加工自由度,一次裝夾即可完成零部件銑削和車削加工,節省生產中的時間、空間和投資成本。三軸最大速度65/50/80m/min,最大加速度6/4.5/7.5m/s²,配合轉臺2g的超高加速度,機床加工效率高。GROB五軸聯動機床產品質量到位,功能部件設計理念獨特,銑削性能優越,五軸程序加工經驗足。

GROB展出的配備機器人單元GRC-R12的五軸聯動通用加工中心G150,配置的柔性機器人單元,最大負載12kg,可實現工件或托盤的搬運,可增加工件清洗、測量、去毛刺等外圍設備,具有緊湊的抽屜式上料系統,具備自動夾爪調節和更換功能,使機床的自動化程度提升了一個檔次。

GROB今年展會最大的亮點是移動機器人(GMR)的展示,實現了高效、智能的物料搬運。GROB移動機器人GMR配備了最新的傳感器技術,可以毫不費力在生產車間內不依賴人工進行駕駛。用戶收益于一個車間中多臺設備且地點獨立的自動化解決方案。

2.海天精工CFM650搖籃高速五軸銑削中心

CFM650整機采用一體式龍門框架和高剛性主軸箱結構,梁立柱設計采用一體式結構,相對分體式結構,減少橫梁立柱之間的接觸面,誤差累積環節少,抗震性能、可靠性和穩定性更好。同時三軸配置大規格滾柱直線導軌,1g加速度,保證設備出色的切削剛性和加工效率。

配置自主研發制造的高轉速電主軸和雙力矩電機直驅搖籃轉臺,可實現高速五軸聯動加工功能。通過高剛性主機結構和292Nm大扭矩電主軸搭配,保證設備強力切削不發震;AC軸最大旋轉扭矩5160\1720Nm,可以滿足800kg重物聯動加工。

產品在設計過程中全面采用三維模擬實際制造與裝配,結合有限元分析軟件,加之可靠的運動學分析計算軟件,展示高速、高響應、高效、高精、高切削剛性、高可靠性、高精度穩定性的綜合體驗。

AC軸采用直驅技術,兩軸定位精度8″,重復定位精度5″,具有傳動精度高、動態響應快、無機械磨損、結構簡單、可靠性高等優點。

CFM650的A軸采用雙臂力矩電機直驅技術,可實現高轉速、高扭矩加工,性能特性優異。采用水冷技術,可有效降低熱變形,提高搖籃的加工精度。

通過對各伺服軸的調校,調制適應不同加工條件的參數模組,加工時通過固定循環即可時時切換;加工條件參數選擇在滿足加工需求的前提下,最大程度地提升生產效率,縮短加工時間。

通過圖形化的界面開發,時時動態顯示各軸的負載及溫度狀態,針對電主軸還增加了軸承的溫度監測;各軸在扭矩異常時,自動觸發停機報警,最大程度降低碰撞損傷;部件的干涉區間主動保護,避免各軸移動過程中對部件的撞擊。根據需求,可對主軸進行熱延伸誤差補償的數據進行采集和分析,通過函數對其進行時時補償,提升加工精度。

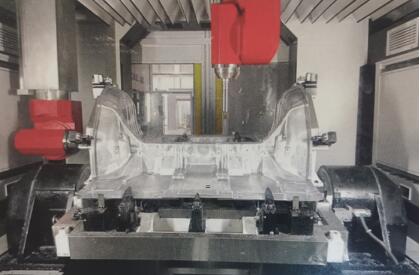

3.濟南二機床XHBSV2516×27i高速雙五軸龍門加工中心

機床直線軸快移速度達到120m/min,加速度7m/s²以上。機床采用一體式焊接床身,配置自主研發的偏置式BC雙擺角數控萬能銑頭和直驅翻轉工作臺,實現零件一次裝夾六面加工。

偏置式BC雙擺角數控萬能銑頭采用高精度YRT軸承支撐、力矩電機直接驅動,強制循環冷卻,滿足長期高速運動使用和高可靠性。擺頭整體采用輕量化金屬結構件,降低了擺頭重量,實現高速動態響應。外形尺寸緊湊,具備良好的加工接近性,滿足一體化壓鑄零件的加工要求。

力矩電機直驅式翻轉工作臺,最大回轉直徑2200mm,配置零點定位系統,實現不同夾具的快速更換。

A/B/C軸驅動采用力矩電機,全直驅設計,無中間傳動環節,可靠性高;刀庫采用鼓形直排式刀庫,主軸直接抓取刀具,無機械手,保證效率的同時提高了刀庫的可靠性。

展會現場做加工演示時,左右兩個擺頭快速做著不同的加工動作,配合換刀及翻轉工作臺的翻轉工件動作,展示出了國內先進制造業的高端產品性能。

4.HELLER HF系列臥式五軸加工中心

此臺機床可實現銑車復合加工、聯動加工和旋轉定位(3+2)加工,可配置鏈式或架式刀庫,快速換刀。其亮點在于可通過托盤交換系統采用抬升/擺動結構,對搖籃轉臺上的托盤進行自動更換。自從搖籃轉臺問世以來,這是筆者在展會上第一次看到可以對搖籃轉臺上的托盤進行更換的機床,此處結構改進是對五軸加工中心效率的進一步提升和優化,節省了拆卸和安裝工件的時間。

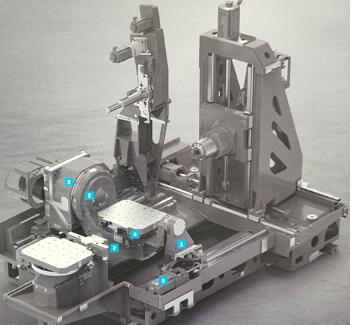

5.成都煜鼎雙五軸臥式加工中心

此機床主軸臥式布局,垂直落屑,加工區底部全域大斜面排屑;機床雙五軸傳動系統設計,可實現零件不同工位同時加工,提高加工效率;零件及夾具具有±180°翻轉功能,最大翻轉直徑2000mm,實現大型一體化壓鑄件一次裝夾全工序加工。并且此機床零件及夾具具有W軸移動功能,大幅減小主軸滑枕的行程和懸伸長度,提高加工剛性和加工效率。

二、機械式五軸功能部件

從本屆展會看,直驅五軸功能部件是主流,采用力矩電機直接驅動,無背隙、低噪音,結構緊湊,具有高倍過負載能力,高精度、高速動態響應。通過標配絕對式圓光柵,可進行高精度分度。

機械式五軸功能部件更貼合傳統設計,機械式五軸頭具有體型小、輸出扭矩大的優點。機械式五軸頭或搖籃轉臺,可通過齒輪或減速機倍比提升轉動軸輸出扭矩,在電氣控制上也較為簡單;雖然機械頭的加工定位精度略差于直驅頭,但很多工件的加工往往也不需要特別高的精度,所以機械式五軸功能部件在還是有很大的市場份額。

1.山東威達精工智能裝備制造有限公司機械式45°萬向頭

此款附件頭屬于純機械式,主軸轉速6000r/min,A/C軸最小分度1°,采用雙層牙盤差動分度定位結構,輸出扭矩可達1000Nm以上,具備主軸松刀檢測裝置,A/C軸送夾采用接近開關檢測位置。據威達工作人員描述,此款擺頭A/C最小分度可做到0.01°。

筆者認為,這款45°萬向頭標志著國產機械銑頭向差動分度定位技術領域的邁進,畢竟這個技術之前只有一些國外品牌銑頭使用。

這里簡述下差動分度定位技術,通過兩層互相嚙合齒盤的不同齒數定位,及相對單層齒盤的定向旋向及特殊的定位角度,相互結合后使得角度頭得到微小分度的定位技術。舉個例子來說,C軸需要的1分度定位,可以通過上層的6分度牙盤和下層的5分度牙盤差動分度得到,C軸按所需方向旋轉6°后,上層牙盤鎖緊,在下層牙盤脫開基礎上反向旋轉5°,雙層牙盤咬緊后就得出銑頭整體旋轉1°的結果。此差動分度定位技術應用在銑頭結構中,雖說使銑頭結構復雜度大幅增加,但可以使銑頭實現最小0.02°/0.01°的定位,并且銑頭輸出扭矩大、體型小,牙盤定位使得銑頭具備較高的定位精度和較大的鎖緊力,采用此技術的銑頭在機加工領域中具有非常廣泛的前景。

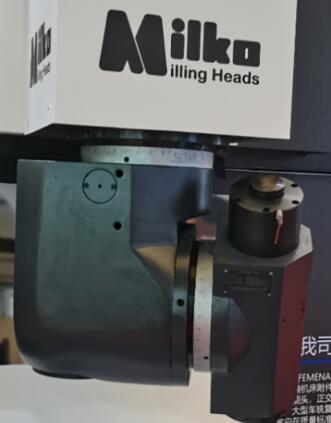

2.西班牙MILKO正交式自動分度萬能銑頭

銑頭主軸最高轉速5000r/m,最大功率257kW,最大輸出扭矩1500Nm,A/C軸最小分度可做到1分度。另外,通過現場工作人員了解到,MILKO已設計出A/C軸最小0.02分度的45度萬能銑頭,同樣是采用差動分度定位技術,并在液壓控制、信號檢測及銑頭程序控制上有獨到的見解。因產品剛設計出來,還未經過長時間可靠性跑和,所以未在本次展會展出。

3.雷億爾精密機械科技(常州)有限公司全自動五軸伺服雙擺頭

此擺頭核心優勢在于兩軸驅動采用雙向雙驅,AC兩軸分別由兩個伺服電機驅動并消隙,驅動扭矩大,動態性能好。以LYE-WZD72為例,A/C軸額定驅動扭矩1800Nm,最大驅動扭矩可達5400Nm。因為此擺頭采用伺服電機驅動,所以調試應用簡單,并可達到±6″的高定位精度,綜合性能比肩直驅擺頭。并且這款五軸伺服雙擺頭對比同型號直驅雙擺頭外觀體型更小,尤其是左右兩支撐臂尺寸,對加工工件具有更好的接近性。

另外,此產品還有價格優勢,性價比高。隨著此產品技術和可靠性的成熟,在未來制造業市場中或有一席之地。

4.埃弗米數控高剛性機械聯動A擺頭

東莞市埃弗米數控設備科技有限公司展出了一款臥式五軸聯動加工中心,機床為動柱式結構,配置高剛性機械聯動A擺頭,搭配B軸轉臺,可實現臥式五軸聯動加工。不同于傳統三軸或四軸臥式加工中心,能實現機械傳動的五軸聯動臥加數控機床是不常見的。

HMU-140P/160P轉臺和A擺頭采用專利機械傳動GTRT技術,即伺服電機加斜齒齒輪(高剛性齒輪消隙技術),轉臺回轉軸承采用YRT組合滾子軸承,承重能力3000kg,機械傳動具有力矩電機驅動不可企及的傳動剛性,是航空鈦合金和高溫合金等難切削材料加工的理想選擇。剎車為高壓油驅動的大規格碟剎,杜絕了普通環抱剎車的軸線歪斜缺陷,傳動環節配置了高精度海德漢圓光柵;機床配置10000r/min電主軸,適合民用航空航天領域高精度零件加工工況,加工效率高。

三、刀庫類產品在數控機床的應用

刀庫作為機床必不可少的重要功能部件,可儲備機床所需數量的刀具,并經過機械手實現與主軸上刀具的交換,實現數控機床多種不同切削要求的自動化切換,節省了切換時間,提高了加工精度。

刀庫的種類有盤式刀庫、鏈式刀庫等多種形式,刀庫的形式和容量需要依據機床的工藝范圍來確定。為了適應品種繁多的數控加工中心的需求,各刀庫廠家也在提升產品性能,提高換刀效率和可靠性,滿足適應客戶的各種換刀尺寸需要。

1.威諾數控WN-DB2015ZX2動柱雙面銑鏜加工中心

此加工中心獲得CCMT2024“春燕獎”。機床為正掛箱式結構,直線導軌配置,配置雙通道數控系統,可實現兩主軸獨立加工。滿足專業化生產需求,針對對稱性零件加工具有較大優勢。機床配置有鏈式刀庫,雙主軸自動換刀,使機床自動連續進行鏜孔、鉆孔、銑削、锪孔、鉸孔等多種工序加工,適合加工各種精度高、工序多、形狀復雜的零件,是一款提高精度和工效的自動化加工機床。

此機床的刀庫設置在雙動柱背后,隨著立柱的運動而移動,多庫位的鏈式刀庫提升了數控機床的加工靈活性。不同于傳統的固定位置刀庫設計,動柱背刀庫的設計整體美觀,實用方便,即滿足了機床對稱式設計理念,又照顧到機床剛性、整體精度保證等諸多細節,大幅提升了機床的換刀效率。

2.喬崴進臥式鏜銑加工中心

喬崴進科技股份有限公司展出了一款臥式鏜銑加工中心,配置的刀庫系統換刀臂可沿直角軌道做轉彎和直線運動,換刀臂上方還配置有拖鏈以供管路的移動走線,整個刀庫系統構思精妙,外形簡潔大方,突破了傳統刀庫換刀臂短的缺陷,給整個機床布局設計提供了便利。

四、結束語

十幾年前的機床展會展出的數控機床產品,給人的感覺像“哥斯拉”,動梁、動柱、橋式龍門這樣的機床,體型規格都很巨大,大廠家做大機床,精度也能做到位,是實力的象征。

十年內的機床展,國內機床廠家開始給自己的機床配置進口五軸功能部件,提升了機床的自由度,展出的機床從“哥斯拉”過度到了“變形金剛”,開始了對機床自動化的追求和加工工藝性的拓展。

CCMT2024展會,五軸數控機床遍布各個展館,主流廠家都展出了獨立研發的關鍵功能部件配套產品,具有比肩進口同類產品的精度。多數展出機型體型小巧、結構緊湊、功能齊備,并有針對各行業的獨到設計理念,自動化、高效、智能、適用性等占主導。

從近幾屆展會看,國產功能部件的技術發展提升很快,尤其在“數字•互聯•智造”這個大趨勢帶動下,為應對自動化和高效加工需求,以及強化遠程響應能力的需要,數字技術貫穿了機床工具產品的全部生命周期,與機床制造業深度融合,實現數據驅動的產品開發與技術創新,并迭代升級。在這個過程中,高效高精功能部件產品在數控機床應用中大放異彩,給機床的綜合性能提升帶來質的飛躍。

來源:協會銑床分會(趙巖) 責編:梅峰

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息