基于VERICUT的雙主軸龍門加工中心數控加工仿真技術應用

2016-8-25 來源:南車青島四方機車車輛股份有限公司 作者:宋福田 王忠平 王泰吉

摘 要:數控仿真是數控加工在虛擬環境中的映射,它為產品的可制造性分析提供關鍵數據。通過基于VERICUT軟件的虛擬制造軟件平臺,可以仿真零件數控加工的完整制造過程,包括驗證數控程序的正確性,減少零件首件調試風險以及模擬數控機床的實際運動,檢查潛在的碰撞錯誤,降低碰撞的風險。雙主軸龍門加工中心的虛擬制造軟件平臺的創建是通過分析機床結構和特殊指令,并結合VERICUT軟件進行機床結構樹的構建、數控系統的配置、刀具的創建和加工零點的設置等主要切削仿真環境構建內容。重點研究了機床上同步和鏡像加工特殊指令的配置及開發,以及刀具創建、特殊加工坐標系原點的創建,總結了雙主軸龍門加工中心這類機床在VERICUT軟件中構建仿真環境的方法。

關鍵詞:數控加工仿真;數控系統;雙主軸同步加工;雙主軸鏡像加工

利用數控仿真技術建立虛擬機床的應用給現代制造業的發展帶來了一次機遇。由于虛擬機床是檢驗產品設計、過程設計和數控程序是否正確的重要手段,通過該系統,可以減少產品的廢品率,大大縮短開發周期,消除或減少新產品開發以及新設備、新系統應用的試切過程,降低產品成本,減少資源利用,用經濟快捷的方式獲得資源利用的最大化。由于虛擬機床是數字模型,可以很方便地進行顯示、分析和交流,實現新設備、新系統的重新組裝。虛擬機床數字模型最大的好處在于不利用實際的資源和人員,因此,建立數控機床的數學仿真模型,進行驗證、仿真加工,具有十分重要的現實意義[1]。

本文將討論應用VERICUT 軟件對雙銑頭龍門加工中心進行機床的構建和控制系統特殊指令的配置。

1、研究對象

1.1 虛擬仿真平臺軟件

VERICUT軟件就是數控加工仿真領域的行業標準,該軟件是美國CGTech公司開發的一款專業的數控加工仿真軟件,是當前全球數控加工程序驗證、機床模擬和工藝程序優化軟件領域的領導者。自1988年開始推向市場以來,始終與世界先進的制造技術保持同步,采用了先進的三維顯示及虛擬現實技術,可以驗證和檢測可能存在的碰撞、干涉、過切、欠切和切削參數不合理等問題,被廣泛應用于航空、航天、船舶、電子、汽車、機車、模具、動力及重工業的車削、銑削(三軸及多軸加工)、車銑復合、線切割和電加工等實際生產中。

1.2 雙銑頭龍門加工中心

雙銑頭龍門加工中心是南車青島四方機車車輛股份有限公司生產車體長大型材的主要設備,具有如下機床結構及特性:1)機床結構龍門式,橫梁上裝有雙銑頭,線性軸為X/Y/Z/V/W ;2)雙銑頭可進行對稱、同步和獨立運動;3)三軸聯動加工;4)主軸最高轉速為12000r/min,工作臺尺寸為27000mm×2000mm;5)控制系統為FANUC16i。

2、創建虛擬機床

2.1 機床分析

在建立虛擬機床模型時,首先應構建機床組件樹,該組件樹和機床的實際結構相關,所以首先應分析實際機床各個組件之間的運動關系。

在分析機床各組件運動關系時,關鍵是要抓住2條主要的運動鏈:1)機床床身—刀具的傳動鏈;2)機床床身—毛坯的傳動鏈。這2條傳動鏈構成了數控機床的基本模型。

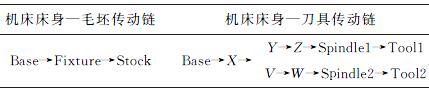

雙銑頭龍門加工中心運動由5個線性軸構成,分別是X/Y/Z/V/W ,其中工作臺固定不動,橫梁為X 軸,Y/V 軸掛在橫梁之上,Z/W 軸分別附著在Y/V 軸上,即X 軸將作為公用軸,Y/V 軸和Z/W 軸獨立控制,其位置跟隨X 軸的變化而變化,經過上述分析可知刀具側和毛坯側的運動鏈關系(見表1)。

表1 傳動鏈關系表

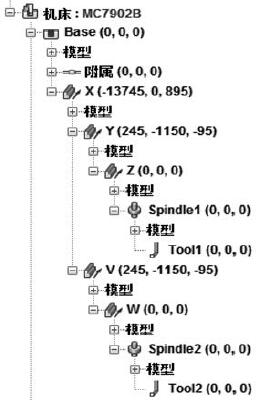

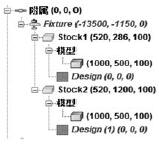

2.2 構建機床

根據傳動鏈,依次在工件側和刀具側按照傳動鏈的關系添加機床組件和機床模型,創建的機床組件樹和三維機床顯示分別如圖1和圖2所示。機床結構的特殊性是在雙主軸龍門機床的Z/W 軸下各附著

一個主軸和刀具組件,通過分別對這2個主軸進行驅動控制,即可進行雙主軸的加工。

圖1 機床組件樹

圖2 三維機床

3、控制系統特殊指令

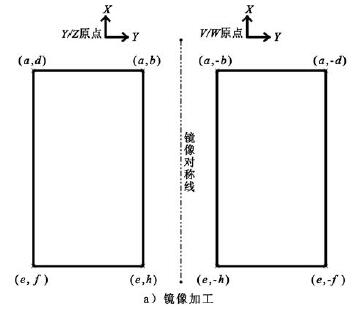

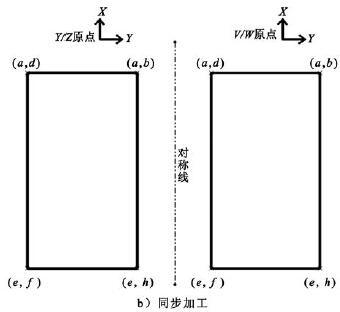

為了在一臺機床上同時加工動車關鍵零件的左、右對稱件,需要機床能實現鏡像加工,該雙銑頭龍門加工中心通過添加用于同步和鏡像加工的專用M 代碼指令實現雙主軸的同步和鏡像加工,其中鏡像加工指令M54,同步加工指令M56,通過M54、M56指令使在同一個NC程序中按照同步或鏡像的規則支持Y/Z 和V/W 軸同時運動,可以通過一個簡單的矩形輪廓軌跡來模擬數學模型(見圖3)。

圖3 模擬加工的數學模型

在VERICUT軟件的標準控制器文件中不支持這樣的特殊指令,應對這些指令進行配置開發。

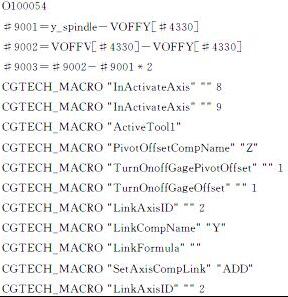

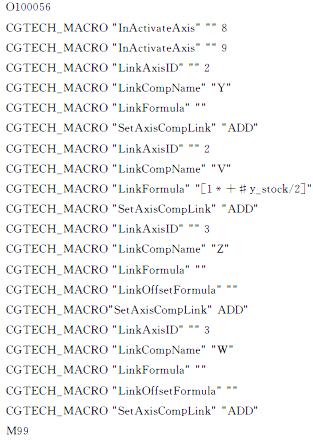

VERICUT軟件的宏指令“SetAxisCompLink”提供了關聯多個軸運動的處理指令,可以使多個軸之間按照數學規則進行關聯運動。首先,應通過宏指令“CompToCompOffset”和“AutosetTableAxisArrayVars”,提取毛坯組件之間的偏差值及工作偏置值,并計算對稱中心線的位置;再根據中心線的位置,使用宏令“LinkFormula”定義數學規則。其中:1)鏡像加工規則通過宏指令CGTECH_MACRO “LinkFormula”“[-1∗ ($ - #9001/2)]”實現;2)同步加工規則通過宏指令CGTECH_MACRO “LinkFormula”“[1∗$+#y_stock/2]”實現。

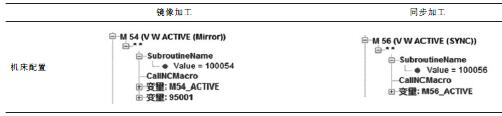

設置了數學規則后,使用宏“SetAxisCompLink”,可以使Y/V 軸和Z/W 軸按照設定的數學規則來進行鏡像和同步運動,從而實現特殊指令的仿真。具體代碼見表2。

表2 鏡像和同步加工的機床配置及部分代碼

通過上述宏的配置開發,可以實現通過M54/M56指令進行機床零件的同步或鏡像加工仿真。

4、創建刀具庫

利用VERICUT軟件,可以創建各類真實的加工刀具,例如標準銑刀、鉆頭、測量探頭和仿形刀具等。刀具中可以含帶刀具切削部分、刀柄、刀片及其他部分。使用和車間現場一致的刀具,將保證仿真時的切削和實際切削時一樣,從而保證仿真時校驗的精確度。

4.1 創建刀具方式

1)在刀具管理器中,在左側ID 欄中空白處,右鍵點擊添加刀具。

2)在VERICUT 軟件刀具庫窗口菜單“Add”(添加)中,“MillToolWinzard”(銑刀向導)可以幫助用戶建立包括刀刃、刀桿和刀柄的完整銑刀。

4.2 創建刀具步驟

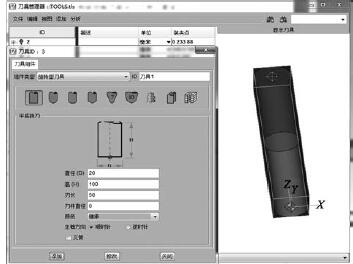

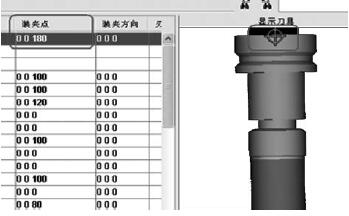

1)刀具(Cutter)的創建(見圖4)。應定義刀具切削刃和非切削刃部分(刀桿),這樣當切削深度超過刃長,VERICUT軟件就會有相應的錯誤提示。

圖4 刀具創建

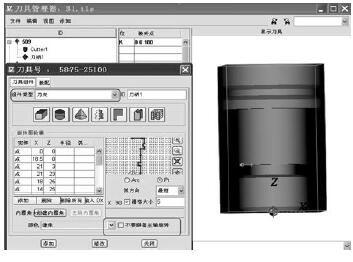

2)刀柄(Holder)的創建(見圖5)。在VERICUT軟件的刀具庫中,按具體尺寸,建立機床所使用的各種規格的刀柄。復雜的刀柄也可以在一般的三維軟件中構建,再通過STL、WRL 或PLY 格式文件導入VERICUT軟件中。

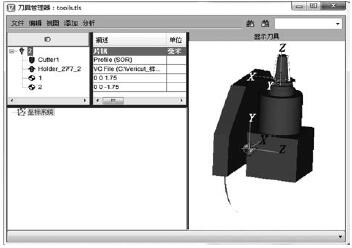

3)在刀具庫中定義角度頭等特殊刀具,如直角銑頭、特殊片鋸等(見圖6)時,“DoNotSpinWithSpindle”(不要跟主軸旋轉)用來控制角度頭模型是否和主軸一起旋轉。

4)裝夾點設定(見圖7)。根據實際工藝需求,設定裝夾點。

圖5 刀柄創建

圖6 特殊刀具創建

圖7 裝夾點設置

5)刀具命名(見圖8)。根據程序中刀具刀號或者刀具名稱,重新給刀具命名,一定要和程序中相應刀具刀號或者刀具名稱匹配。

5、加載設計模型和毛坯模型

該機床可以一次裝夾同步或鏡像加工2個工件,因此,需要加載2個毛坯模型。在VERICUT中設置了2個裝夾位置,并設定了2個裝夾位置的關系(見圖9)。

圖8 刀具命名 圖9 夾具毛坯模型設置

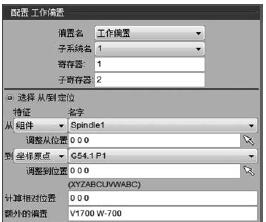

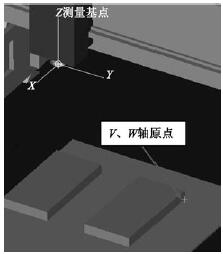

6、創建工作偏置(加工坐標系零點)

NC代碼采用G54.P1指令執行加工坐標系的選擇,因此,在VERICUT 軟件中應創建該坐標系,該坐標系除了應考慮X、Y 和Z 軸的原點外,還應設定V、W 軸的原點(見圖10)。通過定義額外的偏置來確定V、W 軸的原點位置(見圖11)。

圖10 程序零點設置

圖11 V/W 軸零點位置

圖12 漏加工區域 圖13 刀具干涉

8、結語

在進行機床仿真時,經常會遇到機床廠商為實現特殊功能而編寫的數控指令,VERICUT 軟件的標準控制器文件一般不能識別這些指令,需要進行重新配置或開發才能夠支持。本文通過編寫VERICUT軟件的宏語言進行鏡像/同步加工指令的配置,提供了機床仿真支持特殊指令的方法,使得仿真可以和真實加工場景一致。

在數控加工中,NC程序的編制相當復雜,不論是采用CAD/CAM 技術由計算機自動生成NC 程序,還是手工編寫NC程序,都應確保程序的正確性和高效性。在程序編制過程中應用VERICUT 軟件對其進行驗證、分析和優化,可有效地保證刀具路徑精度、零件質量,避免機床碰撞。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息