多工件鎖緊機構對提升加工效率的創新技術

2019-10-17 來源: 吉林江機特種工業公司 、一分廠 等 作者:鄭偉 滕林楨 林春雨 李陽 張明

摘 要:“工業是國家經濟發展的重要動力之一”,隨著科技的進步,設備迭代,生產加工能力與精度不斷提高,機械加工工藝也隨之向著高精尖邁進,零件的機械加工時間不斷縮短,生產效率與產品質量大幅度提升。但對于一些仍采用固定思維的工裝進行單件加工的加工方式,其繁瑣的裝夾方式及刀具變更等輔助耗時,不能滿足快速換產需求,并嚴重制約生產效率,也不符合工業生產供給側改革的發展理念。本文介紹了多工件鎖緊機構與成組加工理念相結合,優化加工方法,減少輔助加工時間,具有極好的穩定性,保證了零件質量,同時生產效率有了大幅度的提高,達到了降本增效的目的。

關鍵詞:多工件鎖緊機構 加工中心 成組加工技術 工裝夾具

現階段,加工中心廣泛采取傳統的工裝進行加工。通過加工中心工裝及其附著夾具使用的有效性及其實現迅速機動有效進行創新,改進傳統的工裝夾具,實現多工件聯動成組加工,提高生產效率。其中,較為常用的有如下方法:螺栓夾持法、壓板夾持法、凸輪夾持法等。“連接處應力集中嚴重,易引起疲勞損傷”,而凸輪由于有限定角度、行程等自鎖條件,且易受震動而松開,相對不常用。這些工裝夾具歷經數載的摸索改良,其通用性很高,但對于特定零件的加工卻很難實現有效供給。

1 、技術創新原理與方案

“生產過程中的技術改善是通過消除生產環節上的不增值活動,達到降低生產成本,縮短生產周期”,工裝夾具設計創新主要是在提高夾具工作效率的原則下,打破現有生產模式,對當前的夾具設計方式進行改進,主要體現在以下幾方面:

首先,增加裝夾工件數量。通過設計,一次裝夾多個工件,實現同一套刀具在一個時間段內完成更多工件的加工。 其次,將夾具進行細化組合。此設計是將一個夾具完成的任務分給幾個夾具分件聯動來完成,實現一次夾緊多個零件。設計過程中,需要對工件和機床有著詳細的了解,以保證各個夾具元件位置的合理性,以保證夾具的定位精度。優點在于其結果更具開放性和合理性,更便于裝卸工件和清理碎屑。

圖1 改進前夾具實物圖片

最后,改進夾具的夾緊方式。采用聯動夾緊的方式,將夾緊力在360°回轉方向上進行任意角度的等分,使一個夾緊分件帶動整個鎖緊機構完成多個零件的夾緊,為刀具運行提供更優的路線,從而提高加工中心的生產效率。

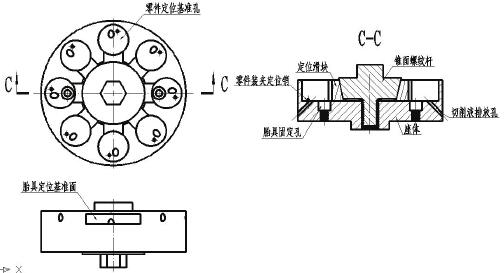

以某圓座體類零件為例,該零件工序繁瑣,生產周期長。在保證零件質量的條件下,提高生產效率(見圖1)。通過分析,以改進工裝夾具設計為突破口,從而提高加工效率。多工件鎖緊機構的設計原理是:利用工件較小公差的外徑作為受力面進行夾緊,“而夾緊的作用是保證工件在外力的作用下,不發生位移”作8等分圓孔,并在孔內放置8枚扁銷作為定位元件,對零件進行快速定位。采用扁銷作為定位元件,主要起到防錯的作用,也防止零件受公差的影響在裝夾時產生干涉。以螺栓鎖緊機構和楔塊相結合組成聯動機構。逆時針旋轉12°錐面螺桿帶動8等分的12°錐面楔塊,沿著法線方向一次對多個零件進行夾緊,順時針旋轉則快速拆卸零件。另外,在圓孔的底部分別有1個斜孔便于排氣、排放切削液和殘屑。

根據零件的結構和設備特點,通過分析決定一胎多用,在加工中心上完成二道工序的成組加工任務。側孔及底部加工時,采用轉臺設備加工,多工件鎖緊機構不安裝扁銷,按平均90°間隔可裝夾4個零件;端面及側孔成型加工時,多工件鎖緊機構須安裝8枚扁銷作為定位,一次裝夾8個零件,集中縮短裝卸零件時間。另外,由于零件臺階較多,毛刺部位相對也多,將機臺清理毛刺理念融入到加工過程中,取消去毛刺工序,更為精進工藝、提高零件的生產加工效率。同時,優化數控加工程序并固化,簡化加工工步和加工路線,縮短更換刀具時間。“應用數字控制技術進行機械加工,可以使得加工的質量和加工的效率明顯提高(見圖2、圖3)。”

圖2 多工件鎖緊機構原理二維圖

圖3 多工件鎖緊機構實物圖片

2 、創新成果

側孔及底部加工工序,4件/組的加工時間為56min,相當于14min/件(清除毛刺時間約30s),原加工方法單件生產耗時為18min29s。端面及側孔成型加工工序,8件/組的加工時間為135min,單件的加工時間為16min52s(清除毛刺時間約100s),原加工方法單件生產耗時為39min48s。結果表明,采用多工件鎖緊機構確實提高了加工效率,達到減少零件的周轉,縮短生產制造周期,降低生產成本,減少勞動強度等效果,并為一胎多用、一人多機操作提供了有力的技術支撐(圖4、圖5)。

圖4 側孔及底部加工

圖5 端面及側孔成型加工

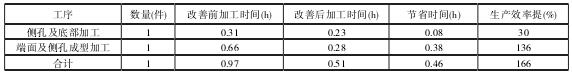

其產生的經濟效益如表1。

表1 單件生產周期的縮短情況

3 、 結語

多工件鎖緊機構與成組加工理念相結合,優化加工方法,減少輔助加工時間,實現快速換產,提高加工效率。通過對工裝夾具設計的改變,使得生產效率有了大幅度的提高,保證了零件質量,而且穩定性好。不僅達到了預期目的,還達到了解放操作人員的效果,使其更加貼合一人多機的生產需求。

目前,多工件鎖緊機構已作為專用夾具運用到生產實踐中去。此夾具因其裝夾簡單,夾持零件數量多、制作成本低等特點可廣泛應用于圓座體類零件的生產加工中,有廣泛的推廣價值。在客觀條件滿足的情況下,此夾具依然具有改善的空間,可以將多工件鎖緊機構與氣動機構相結合,使其更加符合人機工程的需求。也可根據零件結構特點、加工設備、用途等的不同,進一步深入探究夾具的設計,使其得到拓展應用,提高生產效率。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com