數控逆向加工組合機床

2020-9-22 來源:江蘇恒力組合機床有限公司 作者:孫德洲 仲秋 許興旺

【 摘 要 】 針對傳統組合機床和加工中心進行批量加工時的局限性 , 創新設計了數控逆向加工組合機床 , 詳細介紹了該新型機床的結構性能特點 和工作過程 , 多軸箱疊加安裝固定 , 由夾具工件進行三坐標運動進給 , 即可以多刀同時加工 , 又可以多工序依次加工 , 更換品種方便快捷 , 兼具組合機床的高效率和加工中心的柔性 。

【 關 鍵 詞 】 逆向加工 ; 數控 ; 組合機床

0、引 言

汽車 、 發動機等批量生產的工件 , 使用的機床一般分為兩種 , 組合機床和加工中心 , 而這兩種機床各有優缺 點 。 現有的加工中心 , 以三坐標單元型式的臥式加工中心為例 , 主軸安裝在滑枕 ( 滑枕進給式臥加 ) 或滑板 ( 滑臺進給式臥加 ) 端部 , 刀具安裝在主軸上 , 并進行 X 、Y 、 Z 三軸方向運動 , 夾具及工件安裝在機床底座上固定不動 , 加工工件時 , 由主軸進行三個坐標方向運動 , 對固定的工件進行加工 , 一臺機床可以依次完成工件的全部工序 , 如銑 、鉆 、擴 、鉸 、锪 、攻 、鏜等 , 功能很強 , 一 次性投資少 , 由于是通用產品 , 生產周期很短 , 占地面積小 。 在更換加工品種時 , 只需要更換夾具和刀具 , 并調整新的加工程序即可 , 柔性好 , 時間短 , 花費少 。 但這樣的機床也有問題 , 其只有一個主軸 , 每次只能安裝一把刀具加工一個工序 , 無法實現多刀同時加工。 為了加工多個不同的工序內容 , 或對同一個工序內容進行多次加工 ,只能不斷地更換刀具 , 用單刀一個一個地輪流依 次完成各工序加工 , 工作效率較低 , 并且需要配備刀庫及換刀機構以實現自動換刀 , 輔助時間長, 精度和剛性受到很大影響 , 可靠性也較低 。 如果需要加工工件的前后左右四個面時 ,還需要在夾具下面配置B軸回轉臺 , 才能帶動工件回轉以加工四面 , 但仍然不能加工工件的頂部 , 即不能進行五面加工 。 為了盡量提高工作效率 , 加工中心往往采用高速加工方式 , 這樣對加工中心的結構性能提出更高要求 , 價格也大幅上漲 , 即使這樣 , 加工中心的效率比傳統組合機床也要低不少 , 一般只適合于多品種單件和小批量加工 , 多臺加工中心配以手動或自動送料裝置 , 可以組成柔性生產線或自動線 , 生產方式較為靈活 。

為了提高加工效率 , 有的加工中心在主軸及箱體上配置多軸箱 , 在多軸箱的各個主軸上安裝相應刀具 , 這樣就可以實現多刀同時加工 , 效率大大提高 。 但是這樣的工作方式也有很大問題 : 由于主軸的剛性有限 , 使得能夠配置的多軸箱軸數不能太多 , 箱中各個主軸的分布范圍也不能太大 , 這 樣 , 當工件的加工內容很多 、 或加工內容分布范圍很大 、 或同一個工藝內容需要分先后多次加工時 , 就不能用一個多軸箱完成全部加工 , 此時 , 要么設置多個多軸箱安裝在箱體或滑枕端面并隨其運動輪流加工 , 而這從安裝結構及滑枕箱體剛性上來說是不可能的 ; 要么每次就使用一個多軸箱進行加工 、 并在加工過程中不斷地更換多軸箱 , 但這樣又需要增加多軸箱更換及聯接機構 , 還要設置龐大的多軸箱庫 , 很復雜 , 可靠性會大大降低 , 而且加工精度也會大幅下降 , 對加工中心的結構剛性也提出了更高要求 , 很難完全滿足 。

1、數控逆向加工組合機床特點

針對現有傳統組合機床和加工中心的不足 , 為了解決些各自存在的問題 , 恒力公司進行了大膽創新 ,在滑枕式三坐標加工單元型式的臥式加工中心基礎上 , 結合傳統組合機床的特點 , 針對中小型工件及夾具單元一般相對較小較輕便于安裝便于運動 、 而完成全部工序所需的各多軸箱較大較重難以安裝難以運動的特點 , 將數控回轉臺以及安裝在其上的工件及夾具由固定不動改為安裝在在滑枕端面進行三軸方向運動 , 而將原本需要不斷更換的 、 或需要全部安裝在滑枕端面的各多軸箱按順序 、 分一到三個方向安裝在機底底座上固定不動 。 工作時 , 由滑枕帶動工件在三個方向運動 、 并經回轉臺帶動工件轉位 , 夾具工件在所需的不同位置定位 , 依次使用不同的多軸箱進行加工 , 就能完成對工件多面多工序的加工 。 這樣 ,就徹底解決了工件的多工序加工效率高與多軸箱運動或更換困難的矛盾 ,既可以進行多刀同時加工 , 又不需要運動又大又重的各多軸箱或頻繁 更換各多軸箱 , 精度 、剛性都能得到保證 , 結構也大大簡化了 。

該新型機床采用四個數控軸分別控制三個直線方向和一個回轉方向的運動 , 分別為在底座上帶動立柱左右運動的X軸 、 在立柱上帶動滑板上下運動的Y軸 、 在滑板上帶動滑枕前后運動的Z軸 、 在滑枕上用回轉臺帶動夾具和工件轉位的C軸 , 構成四坐標 ( 或簡化為三坐標 ) 加工單元 , 工件的正面及兩側面同時固定安裝多個多軸箱及各主軸上的刀具 , 夾具安裝在滑枕端面或其上的回轉臺上 , 工件裝夾在夾具內 。 機床工作時 , 安裝在滑枕端部并進行 X 、Y 、 Z 三軸方向運動并定位的是夾具及工件 , 安裝在機床底座上固定不動的是多軸箱和刀具 , 由工件相對固定多軸箱的主軸而運動以進行加工 。

與三坐標單元型式的臥式加工中心的工作方式相比 , 該機床同樣具有三坐標加工單元 , 只是加工單元中沒有主軸而代之以夾具 , 而工件夾具與主軸刀具的運動方式完全相反 , 是一種逆向工作的機床 , 而又具有組合機床多軸加工的特點 , 機床控制一般采用使用數控系統 , 各運動部件都為數控軸 , 因此稱其為數控逆向加工組合機床 。 該機床完全不同于傳統組合機床和加工中心 , 是一種新型高效柔性組合機床 , 是對傳統機床結構和加工方式的創新 , 工件三坐標移動 、 多軸箱固定的機床總體結構及工作方式 是本機床的最大創新 。

2、數控逆向加工組合機床的結構

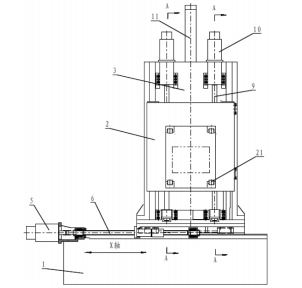

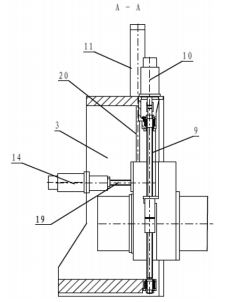

逆向組合機床的總體結構見圖 1 , 圖2是立柱縱剖面視圖 。 圖中 , 1 - 底座 , 2 - 滑板 , 3 - 立柱 , 4 - 滑枕 ,5 - X 軸伺服電機 , 6 - X 軸滾珠絲桿 , 7 - X 軸導軌 , 8 - Y 軸導軌 , 9 - Y 軸滾珠絲桿 ( 兩個 ) , 10 - Y 軸伺服電機( 兩個 ) , 11 - 平衡油缸 , 12 - 工裝夾具 , 13 - 多軸箱 ( 若干個 ) , 14 - Z 軸伺服電機 , 15 - C 軸回轉臺 , 16 - 多 軸箱電機 , 17 - 刀具 , 18 - 主軸 , 19 - Z 軸滾珠絲桿 , 20 - 活塞桿 , 21 - Z 軸導軌 。

機床由底座 、 立柱 、 滑板 、 滑枕 、 回轉臺 、 工裝夾具 、 多軸 箱 、 刀輔具 、 數控系統和其他功能部件等組成 , 伺服電機 、 滾珠絲杠 、導軌及其聯接的不同運動部件構成 X 、Y 、 Z 三個方向的數控軸 , 立柱設于底座上并作水平左右直線運動 , 構成 X 軸 , 滑板設于立柱正面并作豎 直 上下直線運動 , 構成 Y 軸 , 滑枕設于滑板的方孔內作水平前后伸宿直線運動 , 構成 Z 軸 , 回轉臺設于滑枕前端并作回轉運動 , 構成 C 軸 , 工裝 夾具可設于 C 軸回轉臺上 , 也可以去掉回轉臺直接安裝在滑枕端面 , 被加工零件裝夾在夾具內 , 在夾具對面和側面疊加安裝若干個多軸箱模塊 , 如可在左側疊加安裝若干個多軸箱模塊 , 也可在右側同樣疊加安裝若干個多主軸箱模塊 , 也可在對面疊加安裝若干個多軸箱模塊 , 或同時在左右兩側以及對面疊 加安裝若干個多軸箱模塊 。

圖 1 機床主視圖

立柱 3 設于底座 1 上 , 立柱 3 和底座 1 之間設有 X 軸導軌 7 , 由 X 軸伺服電機 5 驅 動 , 通過 X 軸滾珠絲桿 6 傳動 , 帶動立柱 3 沿 X 軸導 軌 7 左右 運 動 ; 滑板 2 設于立柱 3 的正面 , 滑板 2 和立柱 3 之間設有 Y軸導軌 8 , 兩個 Y 軸伺服電機 10 同時驅動 , 通過 Y 軸滾珠絲桿 9 傳動 , 帶動滑板 2 沿 Y 軸導軌 8 上下運動 ; 在立柱 3 的頂部中間位置安裝平衡油缸 11 , 活塞桿 20 下端與滑板 2 連接 ; 滑枕 4 設于滑板 2 的方孔內 , 滑板 2 和滑枕 4 之間設有 Z 軸導軌 14 , Z 軸伺服電機 14 驅動 , 通過 Z 軸滾珠絲桿傳動 , 帶動滑枕 4 沿 Z 軸導軌 14 前后伸縮運動 ; 工裝夾具 12 可設于 C 軸回轉臺 15 上 , C 軸回轉臺 15 設于滑枕 4 的前端 , 或工裝夾具 12 也可直接安裝在滑枕 4 端面 ; 在工裝夾具12 對面疊加安裝若干個多軸箱 13 , 多軸箱 13 都為固定不動 , 可在左側疊加安裝若干個多軸箱 13 , 也可在右側同樣疊加安裝若干個多軸箱 13 , 或同時在左右兩側及對面疊加安裝若干個多軸箱 13 , 各多軸箱 13 的主軸 18 上安裝刀具 17 。底 座上的 X 軸亦可設為雙滾珠絲桿副驅動 , 被加工工件裝夾在工裝夾具 12內 。

圖 2 立柱縱剖面視圖

機床的 Y 軸需要進行豎直方向的往復運動 , 受其組成零部件的重力因素影響較大 , 容易造成運動不平穩 , 并會導致損失部分運動精度 。 為了改善 Y 軸的動力學性能 , 在滑板兩側采用雙滾珠絲桿副驅動 , 并與滑板中心線對稱設置 , 使得滑板進給力受力中心與滑板承受切削力的中心重合 ,大大改善了導軌及滾珠絲桿副的受力狀況 , 進給機構受力均勻 , 提高了定 位精度和加工精度 。 同時 , 滑板中間還設有一個平衡油缸 ,與滑枕中心線重合 , 用以平衡滑板和滑枕 、 回轉臺 、 夾具的重量 , 使其重心與平衡油缸的平衡力作用中心重合 , 導軌及滾珠絲桿副受力均衡 , 進給機構承受的附加偏轉力矩很小 , 進一步改善了導軌及滾珠絲桿副的受力狀況 。

3、數控逆向加工組合機床的工作過程

逆向組合機床工作時 , 由人工或自動送料裝置將工件送入夾具中定位夾緊 , 立柱 、 滑板 、 滑枕進行三個直線坐標方向的進給運動 , 將工件送到相應多軸箱進行加工 , 完畢后再送到下一個多軸箱繼續加工 , 直至加工完該面上的全部加工內容 , 經回轉臺帶動工件轉位 , 將另一個面轉至加工所需位置 , 同樣進行上述加工過 程 , 如此一個面一個面地輪流完成其正面及四側面共五個面的加工 , 卸下工件 , 完成一個加工循環 , 再裝夾新工件 , 進行下一個加工循環 。

4、結 論

傳統組合機床及自動線采用多刀同時加工 , 效率高 , 但一次性投資大 , 換品種不便 , 生產周期長 。 加工中心采用單刀輪流加工 , 工藝安排靈活 , 投資少 , 換品種方便 , 柔性好 , 生產周期短 , 但效率較低 。 針對這兩者的局限性 , 創新提出數控逆向加工組合機床 , 采用多刀同時加工 , 且可對同一面依次進行多工序加工 ,多軸箱在三側面疊加固定 , 夾具工件裝在滑枕端部進行三坐標進給 , 依次使用不同的多軸箱進行加工 , 相當于小型組合機床自動線 , 功能強大 , 效率高 , 換品種方便 , 柔性較好, 投資少 , 占地面積小 , 生產周期短 , 是新型機床 , 代表了組合機床未來的發展方向之一 。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息