秦川機床:HMC1200/5S五軸臥式加工中心

2021-1-18 來源:秦川機床工具集團股份公司 作者:-

隨著制造業水平的不斷提高,各制造領域對五軸高精度加工設備的需求日益突出,在航空航天領域尤為明顯,而國產五軸臥式加工中心機床與國外相比,其精度、可靠性等方面還存在一定的差距,整體停留在中低端水平,高端設備基本依賴進口。

高精度五軸臥式加工中心設備可提高加工零件質量,縮短制造周期,尤其在航空航天領域一些形狀復雜的異形零件的加工中更具優勢。航空航天類零件多為高溫合金、鈦合金、不銹鋼、鋁鎂合金等,零件外形結構復雜,具有加工難度大、加工周期長等特點。鈦金屬在加工過程中會產生較高和較集中的切削力,容易產生振動而導致切削時出現震顫,并且在切削時還容易與切削刀具材料發生反應,此外它的導熱性差,切削過程會產生大量的熱,而在制造這類零件時,恰恰需要通過銑削來去除大量材料,因此機床的熱穩定性及精度是此類零件成功的關鍵所在。

高精度五軸臥式加工中心的成功研制可實現我國五軸臥式加工中心設備從低端到高端,從中低產品到高精尖產品制造的轉變,可解決航空發動機類零件加工難度大、加工效率低、加工質量不穩定等問題,實現國產五軸臥式加工中心設備在航空發動機各類零件單批次、生產線批量化生產加工應用,替代部分進口設備。此設備也可用于軍工、船舶、醫療、汽車等工業領域,對提高我國機床設計制造水平和先進機械加工工藝水平具有重要意義。

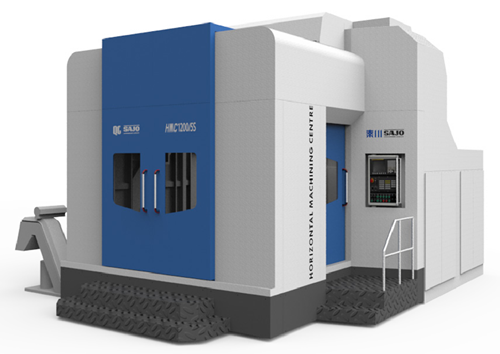

秦川機床引進瑞典SAJO技術,結合公司的“三精”制造優勢,研制的HMC1200/5S五軸臥式加工中心機床(見圖1),非常適合航空、航天、軍工、能源等復雜、難加工零件的加工需要。

圖1:機床外形圖

一、HMC1200/5S五軸臥式加工中心簡介

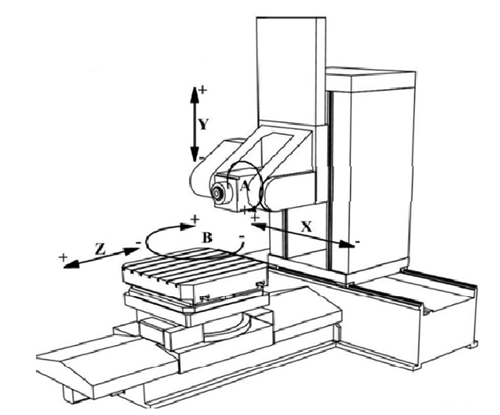

機床采用T型結構形式,強度高、穩定性好。床身后部支撐立柱,立柱左右移動為X軸,最大行程2000mm。擺動頭結合在立柱上,擺動頭上下方向移動為Y軸,最大行程1750mm。前床身上方裝有轉臺,轉臺前后方向移動為Z軸,最大行程1800mm。擺動頭偏擺采用機械式雙齒輪消隙結構,主軸在Y、Z平面內擺動為A軸,擺角范圍-100°~+60°。臺面繞中心作回轉運動為B軸,可實現±360°回轉,工作臺面采用T型槽型式。機床配有液壓系統,實現液壓動作的自動控制執行。機床采用全封閉罩殼形式,以防冷卻液和鐵屑飛濺。配有自動排屑系統以及切削液自動循環系統,冷卻循環系統用于工件冷卻以及將工件和夾具上的鐵屑沖走。每一軸承組件和滾珠絲桿螺母均有注脂孔,由中央潤滑系統自動潤滑。導軌、滾珠絲桿配有可伸縮式鋼防護罩保護不受鐵屑和冷卻液侵蝕。機床各進給軸電機全部采用交流伺服電機,可實現5軸聯動插補、刀具補償、絲桿螺距誤差補償和測量系統誤差補償等功能。機床X、Y、Z、A、B采用全閉環控制,提高機床加工精度。機床總體結構如圖2所示:

圖2:機床總體結構圖

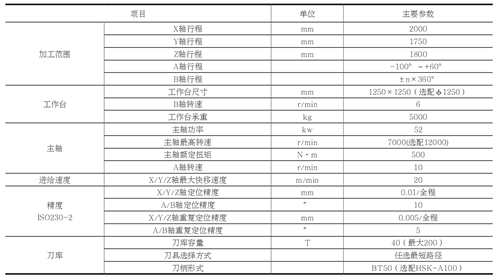

二、主要技術指標(見圖表)

三、主要結構特點

(1)主機部分

▲ 采用機械式擺動頭,切削主軸有電主軸和機械式兩種類型,可滿足不同用戶的加工需求。偏擺軸采用雙齒輪消隙結構,利用秦川最擅長的齒輪加工技術,此驅動結構剛性好、扭矩大、精度高。采用氣動鉗夾系統,響應速度快,夾緊扭矩大,提高可靠性及使用安全性。切削主軸有電主軸和機械式主軸兩種類型可選,電主軸最高轉速7000r/min,最大扭矩700N·m;機械式主軸最高轉速可達6000r/min,最大扭矩可達1250N·m。主軸剛性好,精度高,適合鈦合金、高溫合金等材料的加工。

▲ 轉臺采用秦川傳統的高精度蝸輪副制造技術,傳動比大,結構緊湊,傳動平穩,剛性好,精度高,回轉精度8"以內。

▲ 刀庫采用桁架式伺服換刀小車單元,可以隨最終的主軸加工位置進行任意位置換刀,換刀速度快,效率高。

▲ 機床采用T型結構形式,提高剛度及穩定性,可以很方便提供工作托盤交換方式及相關配置,組成柔性制造單元和自動化生產線。

▲ 可配置大型刀庫管理系統(200把刀)。

▲ 進給軸采用高精度滾動直線導軌,采用伺服電機驅動,可實現無間隙、高靈敏度直線運動。

▲ 采用高精度滾珠絲杠,傳動精度高,壽命長。

▲ 機床主要支撐部分采用高精密軸承,精度高,使用壽命長。

▲ 具備工件自動測量(選配)。

▲ 具備激光機內對刀儀,兼具斷刀檢測(選配)。

▲ 具備刀庫管理,集成RFID讀寫裝置,能夠將刀具數據寫入數控系統刀具內存(選配)。

▲ 具備自適應加工(選配)。

▲ 具備主軸防碰撞功能(選配)。

(2)數控系統

▲ 采用華中HNC-848D數控系統,或西門子840DSL數控系統(選配)。

▲ 配置符合人機工程學設計的操作控制面板。

▲ 可實現插補、數控系統故障自動檢測、故障報警等功能。

▲ 配帶可移動存儲設備,用于程序的導入、導出,操作面板部位設有與計算機通訊的接口,并配有通訊軟件。

▲ 配備手持單元,手持式脈沖編碼器帶軸、倍率選擇開關。

▲ 支持多種編程方式,可訪問外部存儲設備進行在線加工。

▲ 主軸和進給軸系統采用成套的數字交流伺服驅動系統。

▲ 伺服系統為全閉環控制方式。

▲ 伺服電機防護等級:IP64。

▲ 支持通過以太網進行機床狀態數據以及報警數據的讀取。

▲ 支持通過以太網進行NC程序在數控機床和服務器之間的傳送以及NC程序在服務器端的集中管理的功能。

▲ 五軸全閉環測量裝置,光柵尺作用在軸上直接測量位置。

(3)電氣系統

▲ 電箱密閉并設有冷卻空調,采用環保介質。

▲ 總電源開關自帶安全鎖,安裝在電控柜側面。

▲ 電箱門設置安全保護連鎖裝置,并在機床維護時能夠解除互鎖。

▲ 電箱內電氣元件布局、走線規范、合理。設備外圍管線整齊美觀,安裝牢固。機床電源部位、分線盒部位等位置設有帶電警告永久性標志。所有的標識、標志清楚、醒目。

▲ 低壓電氣元器件選用知名品牌產品,在防護罩內的電器元器件防護等級為IP54。

▲ 電控柜配置安全電壓照明燈。

▲ 配備三色報警燈。

(4)液壓系統

▲ 液壓油箱設低液位報警及液溫報警。

▲ 配置系統壓力使用范圍標牌,各壓力表標明要求的壓力使用范圍。

(5)潤滑系統

▲ 所有機床導軌和絲杠副都采用自動集中潤滑系統,注脂時間間隔及注脂量可調。

▲ 機床的每個潤滑點均可得到充分的潤滑。若有異常屏幕可顯示潤滑故障,并停機警報。

(6) 冷卻系統

▲ 機床冷卻系統包括工件冷卻、主軸中心冷卻、機床及工件沖洗、排屑及過濾系統等。

▲ 水箱有效容量1650L,機床冷卻系統采用二級過濾系統。

▲ 機床排屑系統包括工作臺兩側的螺桿排屑器及機床前端的起升式排屑器。

▲ 機床上用于工件冷卻的噴嘴方向均可調節。

▲ 電主軸冷卻由恒溫控制的水冷機通過循環水冷卻。

四、技術創新點

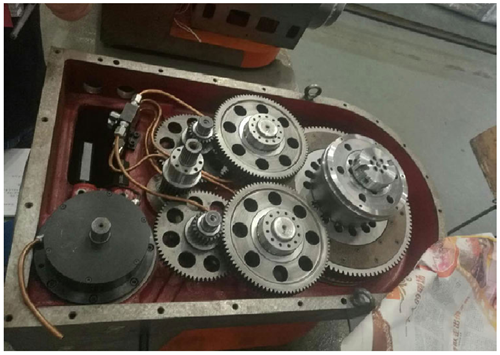

(1)擺動頭偏擺結構采用機械式雙齒輪消隙驅動結構,利用秦川最擅長的齒輪加工技術,驅動結構剛性好,扭矩大,精度高。與其他常見驅動結構形式相比具有明顯優勢,常見結構形式有:

①、蝸輪蝸桿驅動結構:此結構剛性好、扭矩大,但應用在擺動頭中由于蝸輪只有局部接觸,使用過程中局部易發生磨損,精度容易走失。

②、力矩電機驅動結構:此結構傳動精度高,但扭矩偏小,電器元器件發熱易損壞,影響使用壽命。

秦川自主創新設計的擺動頭采用雙齒輪消隙驅動結構,兼具高剛性,大扭矩,同時保證了加工過程中的高精度、高可靠性和長使用壽命。擺動頭驅動結構如圖3所示。

圖3

擺動頭切削主軸分為電主軸和機械式主軸兩種類型,可滿足不同用戶的加工需求。電主軸最高轉速7000r/min,最大扭矩700N·m;機械式主軸最高轉速可達6000r/min,最大扭矩可達1250N·m。主軸剛性好,精度高,適合鈦合金、高溫合金等材料的加工。

(2)刀庫采用桁架式伺服換刀小車單元,可以隨最終的主軸加工位置進行任意位置換刀,速度快,效率高。可配置大型刀庫管理系統(最大200把刀),集成RFID讀寫裝置,能夠將刀具數據寫入數控系統刀具內存。

五、技術水平

五軸臥式加工中心精度分為普通級、精密級和高精度三個等級,國產五軸臥式加工中心設備多為普通級,精密級、大規格的高精度五軸臥式加工中心設備較為稀少。秦川機床引進瑞典SAJO技術,結合公司的“三精”制造優勢,研制的高精度五軸臥式加工中心在國內處于領先水平,達到國外同類產品先進水平,可替代部分進口加工設備。此產品核心部件大扭矩、高精度擺動頭、轉臺均為自主研發,回轉軸定位精度8",重復定位精度4"以內。采用國產數控系統,產品國產化率高,具有高精、高效、高可靠性的特點,可滿足鈦合金、高溫合金等材料的重切削和鋁鎂合金等材料的高速切削加工,非常適合航空、航天、軍工、能源等領域的加工需要。

六、市場定位及產業化前景

秦川自主研制開發的高精度五軸臥式加工中心可用于航空、航天、輪船等行業各類箱體、盤環類零件的復雜型面加工,以及端面、徑向及斜孔的半精加工和精加工;能一次裝夾完成鉆、擴、鉸、鏜、攻絲、銑型面等多種加工;特別是精密孔加工,充分發揮其加工中心的高效、高精及高可靠性,解決復雜異形零件加工難度大、加工效率低、加工質量不穩定等問題,實現國產五軸臥式加工中心設備在各類零件單批次、生產線批量化生產的加工應用。此機床可加工材料包括高溫合金、鈦合金、不銹鋼、鋁鎂合金等,可針對外形結構復雜、加工難度大、加工周期長的零件提供最佳解決方案。

本產品精度高、剛性好、穩定性好,可為航空航天類零件提供整套的解決方案,也可應用于航海、醫療、汽車等工業領域,跟國內同類機床設備相比具有明顯優勢,可替代部分進口加工設備,市場前景較好,可形成良好的經濟效益和社會效益。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息