采用一種創新的自動化測量方法,來幫助解決多機床柔性生產環境所固有的問題

2008年,Kurt制造公司在其Minneapolis制造廠安裝了一套自動化生產系統(APS)。該APS系統與加工單元成套投入生產,進入該系統加工的零件是經過預先噴漆的鑄件,離開該系統時,已成為組裝好的組件。它將十分有效的工裝夾具戰略與先進復雜的測量系統結合在一起,有效地控制在APS加工、熱處理和磨削加工操作中所出現的各種變量。

按照Kurt制造有限公司的說法,人們之所以對其Anglock品牌的工裝夾具高度重視,是基于它們的精度和經久耐用性。正是因為這個原因,該公司聲稱,50多年來,這些臺鉗一直成為該公司最暢銷的產品。

測量是Kurt公司自動化生產系統獲得成功的關鍵因素之一。未經精密加工的臺鉗鑄體如圖片所示,這是該鑄件在自動化系統的一臺磨床中采用自動裝卸工件前的加工情況

該公司也明白,這種產品必定具有很強的價格競爭力。優質的臺鉗,很好的價格,是使贏家在市場中保持領導地位和抵制海外低價仿制者的關鍵。整個APS與加工單元是成套投入生產的,進入該系統加工的零件是經過預先噴漆的鑄件,離開該系統時,已成為組裝好的組件。該APS系統具有高度的內置自動化水平,可以24h不停地運行,很少需要人工干預。

這一APS系統總體布置圖顯出了該系統不尋常的L型布局配置。從圖片可以看到,兩臺Chevalier CNC數控平面磨床被排列在裝卸工作站的后面。加工中心位于背景的左面

如果所生產的零件達不到必要的質量標準,那么采用自動化生產當然也就毫無意義了。例如,臺鉗元件的平整度和平行度必須符合緊密的公差尺寸要求,這是兩項關鍵的質量指標,即使采用非常完善的手工工藝,要達到這一標準也并非易事。APS的設計已達到或超過了所規定的平整度和平行度公差尺寸要求,在無人化/無燈光作業的情況下,也始終如一并可靠地保持其正常的生產能力。

按照Kurt公司的設計及其工程技術人員的說法,要達到這一點是完全可能的,因為APS將有效的工裝夾具戰略與先進復雜的測量系統結合在一起。它們的組合,可有效地控制在APS加工、熱處理和磨削加工操作中所出現的各種變量。八種不同型號和不同尺寸的Anglock臺鉗元件,都在APS上加工處理,它們全部符合平整度和平行度的測試要求。

Docklock氣動閥定位系統所在的位置,及其如何將每一個臺鉗鑄體鎖緊在磨床之上。這些工作步驟由測量系統監控

那么,究竟是什么使其獲得了這樣了不起的成就?是多機床柔性生產系統的多樣化本質。簡單地說,多臺機床的多種操作必然會增加造成誤差的機會。

“采用這種多功能系統來達到較高的重復精度,其所面臨的挑戰是:任何特定臺鉗鑄體的加工處理可通過多種可能的生產方式,”Kurt工業產品部經理Jeff Lenz先生報告說。“例如,一種特定型號的臺鉗鑄體,可使用5個加工托盤中的其中一個,并在四臺臥式加工中心的任何一臺機床上進行加工。這個臺鉗也可在兩個熱處理站的其中一個進行熱處理,并可在6個托盤的任何一個托盤上,以及在6個磨削工位的其中一個進行磨削加工。采用多種可能的生產方式,使用專用的測量系統、工裝夾具和SPC軟件,其平整度和平行度就能達到我們的目標。而上述所有這些東西都是Kurt公司的產品。”

APS一瞥

APS系統因其不尋常的混合設計而引人注目。該系統采用L型布局,其中L型的長腿部分由一套Mazak Palletech FMS(馬扎克托盤技術柔性生產系統)組成,其周圍與四臺臥式加工中心相連接。托盤技術兩個裝載站的其中一個由一套機器人管理,該機器人也為一條由兩臺平面磨床、一個熱處理工作站和一臺中型立式加工中心組成的“支線”提供服務。雖然該托盤技術系統屬于該制造商技術中相當標準的裝置,但該支線卻是由Kurt公司開發的其中一個配置,用于對機加工件的精密加工。、

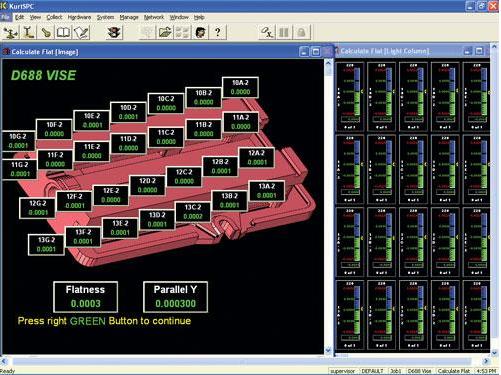

系統上的其中一個顯示器,顯示出了臺鉗鑄體表面上的28個公差尺寸讀數

而其他一些東西使APS與任何其他的柔性生產系統裝置有所不同—其設計為Kurt公司自己的產品系列創造了一個獨特的展示空間。工程技術人員采用標準的Kurt工裝夾具、專門設計的工裝夾具、Docklock和其他工程系統與這一加工單元組合配套。事實上,有效的工裝夾具對保證穩定、優質的加工;可靠的機器人裝卸;靈活的調度安排以滿足產品混合生產的需求;對各種生產工藝的集成組合是十分關鍵的。

同樣,關鍵的磨削加工操作則由該公司Kurt Gaging計量部門開發的專用測量系統所控制。這一系統采用該公司的SPC軟件。該系統的核心部分是其內部設計和建造的一個計量工作站。當臺鉗的原始鑄件進入到最后的精加工磨削階段時,該計量站可對臺鉗鑄體的每一項操作進行一系列的測量,監控每一道工藝(包括機加工、熱處理和磨削加工),中間無需轉換。

“當臺鉗鑄體固定到夾具上加工時,一系列的LVDT探頭將對該零件的平整度、厚度和平行度進行測量。這一過程大約需要30s的時間。該計量裝置將會提供有關的測量數據,包括該臺鉗鑄體的總體長度,因此系統操作人員完全理解零件在進行每一操作前后的確切測量數據。”Lenz先生解釋說。

接觸式測量探頭在每一個臺鉗鑄體的多個關鍵位置上移動,測定其高度和所需的磨削量。在未經精加工的鑄體上找到最高點和最低點,為磨床的精加工自動編程,以使其達到最有效的操作水平

由SPC軟件監控質量

由SPC系統引導的APS系統、Kurt SPC Premium和Manager管理員軟件為全自動化機床、CNC計算機數控和自動數據采集提供了互動功能。檢查一下磨削工藝就可以看到該軟件是如何管理機床和其他設備,以及與APS系統加工單元中的其他步驟如何互動及如何發送一致的結果。

APS中的兩臺Chevalier Smart B246011 數控平面磨床,可加工處理多達60種不同的臺鉗配置。為了確保精確的定位和保持所有這些不同的尺寸,在托盤上裝備了Kurt公司的Docklock氣動定位系統。該系統通過4個零點定位銷使其固定在每一托盤的底部,這些定位銷由彈簧觸發定位,并使托盤固定,然后通過氣閥釋放它們。按照該公司的說法,定位銷的定位精度保持在0.0002in(1in=25.4mm)范圍之內,而Docklock的氣缸可將臺鉗鑄體緊緊地鎖定,以便于進行磨削加工。完成定位和鎖緊的過程約需幾秒鐘。每臺磨床的承受板一次可承接多達三個托盤,這要根據臺鉗鑄體的尺寸和操作要求而定。

一旦當托盤由機器人裝載到磨床的床身時,并由Docklock定位器定位以后,一個計量頭就會自動就位,驗證每一個托盤的位置,并檢測每一臺鉗鑄體的高度。這是通過電子方式測量托盤四角上的定位銷高度而完成的。這一過程是為了驗證托盤是否與工作臺床身對準,而同樣重要的是為了測試其是否存在任何負載問題。驗證高度的目的,是為了確定每一臺鉗鑄體所需的磨削量。如果高度和負載量不正確,機器人將會設法對托盤進行重新定位。如果重新定位未獲成功,托盤將被遣返,同時觸發機構向系統操作人員發出報警,以便采取相應的措施。

測量頭的設計應能夠承受惡劣的磨削加工環境。冷卻液和油泥的存在不應影響到測量操作或影響其測量精度。磨床與測量頭之間通過SPC數據采集軟件和KurtUSB直接測量頭接口硬件進行聯系。零件的測量數據與磨削加工的起動/停止尺寸將被直接傳送給磨床控制系統。在完成每一磨削加工周期之后,事先設置好的測量頭將驗證最后這些加工工藝的精度。(為了量具的精度和掌握整個測量過程,在預先確定和可編程的周期中,使用一個獨立于磨床托盤的固定銷釘來驗證和掌握量具的情況)。

與安裝APS以前時的情況相比較,采用SPC軟件來控制磨削加工操作,可使加工周期時間縮短30%。事實上,以前的手工裝卸作業已被淘汰,無需等待時間,這一數字并沒有將這一等待時間計算在內。

數據的采集和分析

在經過幾個星期的數據采集之后,該公司就能識別出存在問題的區域,從而通過消除因夾具、工具和其他問題所造成的變化因素,不斷提高工藝水平,Lenz先生報告說。“當我們在大量的數據中采集數據的時候,我們創建了一種含有幾個模式的分布圖,并建議在這一數據中采用一種以上的工藝。例如,數據顯示了每臺臥式加工中心及每臺磨床等的簽名。”

Lenz先生繼續說:“我們的測量設置確保我們能夠生產出質量非常穩定的臺鉗鑄體,不管APS加工單元中的機床、夾具和工具系統采用什么樣的組合。為了進一步優化工藝,如果出現了問題,或我們在工具、夾具及機床上的進給速度作出了變化,我們可以非常容易地分析其對生產的影響。”

APS安裝之前,Kurt公司采用傳統的熱處理、機加工和磨削加工單元來生產其臺鉗。操作人員必須經過特殊的培訓才能完成測量程序。

Jon Baller先生是Kurt工程系統集團的軟件開發經理,他回憶說,以前測量工作是一項緩慢的過程。它取決于人員的變化,一個操作人員與另一個操作人員有所不同,而且各生產班次也有所不同,因此,保持穩定優質是一個很大的挑戰,他說:“當我們設計新的APS時,其目標是采用電子方式實時監控加工精度與每一工藝步驟的可追溯性。我們已經達到了這一目標。而且,我們還更有效地使用了我們的勞動力。現在,我們只需要三名操作人員,而老的生產系統,我們需要五名操作人員。而且,新系統還很容易升級,因為我們在承接混合訂貨和增加訂貨數量方面曾經歷過更多的變化”

請注意,該新系統具有很多優點,Baller先生提出的最重要建議之一是:“建立一套適合于我們臺鉗生產的大型系統,使我們能夠有機會來展示我們的能力。”歸根結底,這種優勢具有十分重要的意義,因為它為我們公司提供了其所需要的工具,以保持其在全球市場競爭的質量和價值。”

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com