【摘要】隨著航空發動機性能要求越來越高,各大主機生產廠對葉片加工精度要求也越來越高。目前,航空發動機的葉片制造方法主要有電解加工、銑削加工、精密鍛造、精密鑄造等。

葉片作為發動機的相關重要部件之一,其在航空發動機制造中所占比重約為30%。由于葉片形狀復雜、尺寸跨度大(長度從20mm~800mm)、受力惡劣、承載最大,且在高溫、高壓和高轉速的工況下運轉,使得發動機的性能在很大程度上取決于葉片型面的設計制造水平。為滿足發動機高性能、可靠性及壽命的要求,葉片通常選用合金化程度很高的鈦合金、高溫合金等材料制成;同時由于葉片空氣動力學特性的要求,葉型必須具有精確的尺寸、準確的形狀和嚴格的表面完整性。

隨著航空發動機性能要求越來越高,各大主機生產廠對葉片加工精度要求也越來越高。目前,航空發動機的葉片制造方法主要有電解加工、銑削加工、精密鍛造、精密鑄造等。其中,數控銑削加工由于加工精度高、切削穩定、工藝成熟度高等優點而被廣泛應用。然而由于葉片零件壁薄、葉身扭曲大、型面復雜,容易產生變形,嚴重影響了葉片的加工精度和表面質量。如何嚴格控制葉片的加工誤差,保證良好的型面精度,成為檢測工作關注的重點。葉片型面是基于葉型按照一定積累疊加規律形成的空間曲面,由于葉片形狀復雜特殊、尺寸眾多、公差要求嚴格,所以葉片型線的參數沒有固定的規律,葉片型面的復雜性和多樣性使葉片的測量變得較為困難。傳統的檢測方法無法科學地指導葉片的生產加工,隨著汽輪機、燃氣機等制造業的發展,要求發動機不斷更新換代,提高發動機的安全性和可靠性;先進技術的體現在于葉片的改進與創新,從而必須提高葉片制造技術水平,同時要求葉片加工測量實現數字化,體現其精準度,精確給出葉片各點實際數值與葉片理論設計的誤差。且隨著我國航空發動機制造企業的迅猛發展,發動機葉片數量大、種類多,檢測技術面臨著前所未有的機遇和挑戰。

目前,在國內的葉片檢測過程中,傳統的標準樣板測量手段仍占主導地位,效率低下、發展緩慢,嚴重制約著設計、制造和檢測的一體化進程。為適應快速高效檢測要求,目前西方發達國家已普遍采用三坐標測量機對葉片進行檢測。由于航空發動機葉片的數量大、檢測項目多,三坐標檢測技術的引入很大程度地改善了葉片制造過程中檢測周期長、檢測結果不準確以及由于和外方檢測方式不一致所導致的檢測結果差異過大的問題。三坐標檢測所特有的適用性強、適用面廣、檢測快速、結果準確的這一優點,使得三坐標測量機在葉片生產企業得到廣泛應用。近年來,隨著我國航空工業的發展,三坐標測量機在葉片生產主機廠家逐漸得到普及。但由于葉片型面復雜、精度要求高,不同廠家的測量方式、測量流程和數據處理方式不同,導致葉片的測量結果不一致,測量工作反復,嚴重制約著葉型檢測效率的提高。

葉型檢測難點具體表現為:

(1)測量精度和效率要求高。葉片型面的測量精度直接反映制造精度,通常要求測量精度達到10μm,甚至1μm。因此對測量環境要求嚴格苛刻,通常需要專門的測量室。葉片是批量生產零件,數量成千上萬,應盡可能提高測量速度和效率。生產車間和測量室之間的反復運輸和等待,使得檢測效率低下。

(2)測量可靠性要求高。葉片測量和數據處理結果應反映葉片的實際加工狀態,這樣才能保證葉片的制造質量。

(3)數據處理過程復雜。葉片圖紙上不但有葉型、弦長、前緣后緣半徑等尺寸誤差要求,還有葉片的形狀輪廓、彎曲、扭轉、偏移等形位誤差要求。利用三坐標測量機獲取的測量數據存在噪點,通常需要對原始的測量點集進一步簡化,提取不同的尺寸和特征參數;還需進行復雜的配準運算,迭代求解葉片的形位誤差。其中算法選用不同得到的誤差評定結果各有差異,導致整個處理過程復雜。

葉片測量新技術

(1)基于數字樣板葉型檢測方法。

標準樣板是根據葉片的理論型線設計制造的與葉型截面對應的母模量具,使用葉片固定座(即型面測具)把葉片固定后,用處于理想位置的葉盆標準樣板和葉背標準樣板檢查葉盆、葉背型面間隙,并反復調整葉片空間位置,以型線的吻合度作為衡量其是否合格的依據。葉型設計圖多以透光度,或相對誤差來表示,如±0.15mm。這個比對誤差實際上并不是單純的形狀誤差,而是形狀誤差、尺寸誤差、位置誤差三者的綜合體。

針對標準樣板法的特點和存在的缺點,西北工業大學研究了基于數字樣板的檢測方法。數字樣板檢測方法是基于標準樣板法的原理,利用數字化測量手段獲取測量數據,然后利用虛擬的數字樣板,與實測的數據進行匹配,在公差約束條件下達到最佳匹配。最后在該最佳姿態下,求解葉型各項形位誤差。下文將數字樣板檢測方法歸納為三個主要過程:實物樣板數字化、匹配過程模型化、誤差評定過程自動化。實物樣板數字化是將傳統的實物樣板轉換為CAD模型,以數字模型的方式進行樣板比對和誤差評定。由葉片設計模型構造的三維CAD模型,它包括了加工葉片完整的截面幾何信息、基準信息,是數字樣板法誤差評定的模型基礎,可以進行表面輪廓度分析、葉型特征參數和形位誤差的分析和評定。對于數字樣板法的原始測量點集,主要通過CMM測量獲得。在數字樣板構造的基礎上,通過匹配過程的模型化對測量數據和數字樣板自動進行調整。針對數字樣板法中的原始測量數據,通常需要進行數據預處理,獲取真實有效的型面測量數據參與數字樣板檢測。其中,數據預處理包括測量點去噪、測頭半徑補償、坐標變換、測量點與曲面的配準、測量點排序等。其中,數據處理的第一步,就是對得到的型面測量點進行去噪,篩選有效的測量數據。其次,CMM測量得到的數據是測頭球心數據,必須進行測頭半徑補償。對于葉片測量時的裝夾引起的系統誤差,在樣板匹配前必須進行坐標系對齊來消除。

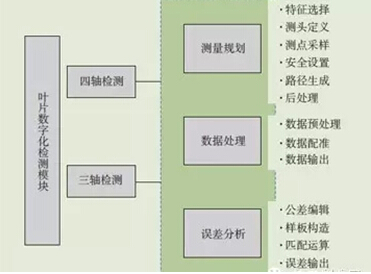

圖題:基于數字樣板的葉片檢測模塊功能結構

(2)葉片高速連續掃描技術。

為提高整體葉盤葉片的檢測效率,雷尼紹公司近年來開發了SPRINT高速掃描系統。與傳統的機內測量技術相比,SPRINT葉片測量系統可以顯著縮短測量循環時間,對葉片前邊緣也能提供精確出色的測量結果,可以為葉片自適應加工、工序間檢測等提供很好的檢測數據。葉片測量分析軟件可通過數控機床控制器上的Productivity+™CNCplug-in直接運行,因此測量數據可通過宏變量自動提供給數控機床,也可以自動提供給連接的計算機進行下游數據處理。SPRINT系統配備的OSP60SPRINT測頭每秒可以采集1000個3D數據點,從而可以滿足葉片在機快速檢測的要求。

利用SPRINT系統進行測量時,在CNC機床上分別從四個方向對葉片進行測量,從而避免在測量過程中發生測頭與工件之間的碰撞干涉。在測量之后,四部分的測量數據將被拼合成一個完整的葉片測量數據集。SPRINT系統可以用于加工過程中工序間的檢測,以確保產品的加工過程正確。同時,還可以作為加工完之后的質量檢測使用。

結束語

加工過程中以及加工后的型面誤差檢測是確保葉片加工質量符合公差要求的必要手段。隨著測量技術的不斷發展,逐漸發展處快速、簡易、高效的葉片測量與數據處理技術。同時,隨著智能加工技術的發展,在機快速檢測技術將推動葉片加工質量與成品率的提升。在這一發展過程中,需要重視和建立葉片在機測量和加工質量的評估標準,從而為這類技術的推廣使用奠定基礎。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com