淺析光學測量方法在修理企業零件制造方面的應用

2016-12-30 來源:大連長豐實業有限公司 作者:武耀德

摘要:介紹了應用光學測量方法還原無圖零件、鑄造件、磨損件以及測繪零件三維模型的方法,運用數控加工、增材制造等加工方法,實現了無圖樣零件的制造和檢測。

關鍵詞:光學測量;零件制造;三維模型

在飛機深度修理的過程中,需要更換多種復雜零件,其中部分零件是由修理企業按照技術文件自行生產。隨著航空修理企業制造水平的提升,一些復雜零件的制造也已經可以通過數控加工方式來完成。復雜零件的數控制造以零件三維模型為基礎,建立零件的三維模型是修理企業生產零件的首要環節。但有些零件只有實物零件,處于圖樣缺失或者信息不全的狀態,難以建立零件三維模型。本文應用光學測量方法,掃描實物零件表面信息,建立零件三維模型,完成復雜零件的數控制造,保障了飛機修理過程中對復雜零件的需求。

1.光學測量過程

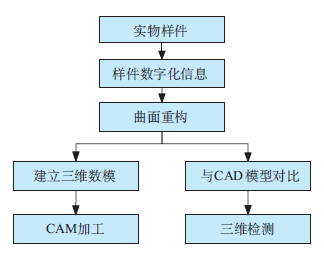

光學三維輪廓測量技術具有非接觸、高精度、高效率等特點,其在制造和檢測方面的操作流程如圖1所示。通過光學測量方法獲取樣件數字化信息,操作過程中應保證掃描范圍有效,由于環境會對掃描過程產生一定影響,主要是外界光源會在零部件上造成陰影,導致掃描的數據表面信息缺失,可以通過調整零件掃描時的

圖1 光學測量在制造和檢測領域的應用操作流程

位置避免這種情況的發生。在光源射入掃描部位實現反射的過程中,根據不同零件的自身特點,可能會產生反射路徑被零件自身阻擋的問題,需要統一對零件未掃描部分進行修補[1]。零件數字化信息的光學測量通過光學測量設備完成(圖2所示),設備應滿足光學測量原理及應用流程的要求,保證掃描精度達到±40μm,曲面擬合精度達到±10μm,掃描過程快速高效。

光學掃描設備一般采用超高精度Range7非接觸式三維掃描,通過了AIST(先進工業科學及技術國家協會)標準確保了設備的可靠性。其主要特點為:主機與控制器集成為一體,重量輕,攜帶方便,可以完成固定零件的掃描;能夠提供自動對焦功能,包含多次對焦模式,可以自動將對焦位置轉移到更精確、更尖銳的部位,通過自動對焦功能由用戶調整對焦到特殊部位;用戶可以在視窗內看到實時的測量區域;設備可提供三維預覽功能,使用戶快速預先知道掃描結果;擁有0.4秒的預掃描功能,用戶可以根據預見的測量結果和物體表面,決定掃描深度、死角等其他掃描情況,預先減少掃描錯誤。

圖2 光學測量設備

2.光學測量方法的應用

光學測量方法的應用主要包含零件三維建模應用與零件輔助檢測應用兩個方面。零件三維建模應用主要研究鑄造件、磨損零件及復雜結構件的三維建模;零件輔助檢測主要研究傳統方法不易測量的零件,將正向建立的零件三維模型與光學測量得到的實物零件三維模型信息進行對比,得到零件檢測數據[2]。

2.1 零件三維建模應用

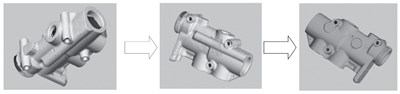

1) 鑄造件光學測量

鑄造件形狀結構復雜,表面精度要求不高。應用光學測量方法可以獲取鑄造件表面信息,建立零件三維模型,將傳統鑄造方法制造的零件轉變為數控制造。選取多孔結構的鑄造件,其特征包含孔及螺紋,初次掃描以下端面為固定基準,主要零件尺寸范圍在非接觸式測量掃描轉臺的范圍內,并且上下孔表面尺寸平整(見圖3),在轉臺旋轉的過程中滿足掃描過程穩定的要求。選擇轉臺掃描,即將零件放置在旋轉工作臺中間位置,設定旋轉角度,進行自動旋轉掃描,其特點是可以自動拼接每次旋轉掃描的數據,掃描速度較快,但是重復數據較多,數據量較大,對后期處理提出較高要求。

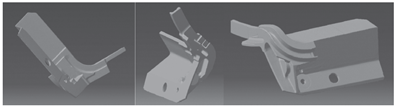

2) 磨損零件非接觸式光學測量

在飛機修理過程中,經常需要對發生磨損的零件進行修復。對于結構對稱的磨損零件,可以采用光學測量方法,運用鏡像操作指令獲取零件磨損部位信息,建立零件三維模型。

例如,多孔位的緊固零件單側單孔損壞,零件沿著中線位置左右對稱,獲取單面尺寸后可以通過外輪廓尺寸和掃面的厚度構建損壞零件的三維數模,如圖4所示。為了保證掃描零件的厚度,將零件大尺寸面垂直于轉臺放置,采用工作轉臺自動旋轉進行掃描。零件掃描完成后,測量零件厚度即極限點尺寸,創建零件對稱平面,刪除損壞零件一側的點數據,通過數據對稱操作,完成零件三維建模。

3) 復雜結構件光學測量

復雜結構件是指結構中有多曲面或滑槽等特征的零件,多曲面或滑槽是裝配的主要參數,在缺少原工裝夾具的情況下難以保證曲面或滑槽的尺寸,應用光學測量方法建立零件三維模型,通過數控制造可以有效解決這一問題。

以結構相對復雜、具有曲線形狀滑槽、超出一次掃描成型范圍的零件為例,如圖5所示。將零件大尺寸平面在旋轉臺上固定時零件出現傾斜,導致零件與轉臺由預期的面面接觸變為面線接觸,許多特征尺寸不能一次掃描完成。

選擇配對點掃描方式,即每次手動完成對焦和掃描。但是兩次掃描數據有相對重合的特征,提取特征位置對多次掃面數據進行拼接完成掃描,為了提高掃描范圍的精確度,可在零件周圍放置輔助物品提供特征點(如標識貼等),掃描過程中只要輔助點與掃描面前后位置有重合,零件和掃描設備就可以任意處置。使用配對點掃描可以將拼接完成的數據內重復的部分刪除,減少數據量,提高零件三維建模效率。

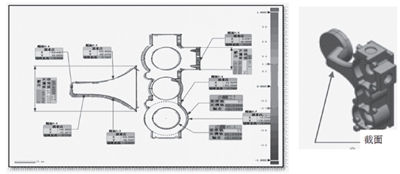

2.2 零件輔助檢測應用

零件輔助檢測方法主要指通過圖樣正向建立零件三維模型,再運用光學測量方法掃描零件得到逆向三維模型,將上述兩個模型進行對比,分析兩組數據的實測值與偏差,實現對零件的輔助檢測。

圖3 鑄造零件光學測量數據

圖4 磨損零件光學測量數據

圖5 復雜結構件光學測量數據

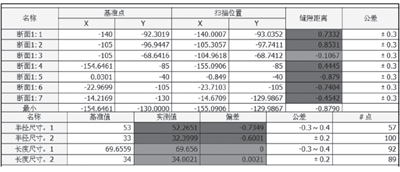

圖6 檢測截面

圖7 對比檢測數據

如圖6所示,在同一工作平臺下,導入正向建立的零件三維模型與光學測量得到零件三維模型,選擇合適的基準將二者數據重合。在檢測數據時,選擇檢測截面上的7個截面位置點進行分析,檢測得到距離差值為-0.8790~0.8531mm,標準要求公差在±0.3mm,所以7個截面位置點的尺寸圖5 復雜結構件光學測量數據都符合要求。如圖7所示,特征點選擇了2個半徑尺寸和2個長度尺寸,半徑尺寸基準值為53mm和33mm,實測值為52.2561mm和32.3999mm,偏差值在公差范圍內;長度尺寸的實際測量值也符合公差要求。

3.總結

光學測量方法可以解決傳統零件的制造難題,保障了飛機修理過程中對零件制造的需求。通過光學測量技術還可以對比任意截面的任意尺寸,無盲區地測量零件的表面特征信息,為零件的檢驗提供了有效的方法。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息