航空葉輪制造商使用雷尼紹產(chǎn)品縮短加工時間

2018-7-26 來源:雷尼紹 作者:-

霍尼韋爾航空航天集團(tuán)是商用與民用工程領(lǐng)域的大型跨國公司霍尼韋爾 (Honeywell) 旗下的企業(yè)之一,主要生產(chǎn)商用飛機(jī)使用的多種葉輪和葉盤。

葉輪實質(zhì)上就是輻流式壓縮機(jī)和軸流式壓縮機(jī)的組合。在加工葉輪的過程中,必須始終保證工件基準(zhǔn)位置正確無誤,這樣才可確保加工出合格的產(chǎn)品。

如果工件基準(zhǔn)位置發(fā)生偏差,加工出的葉輪將達(dá)不到規(guī)格要求,這時只能對其進(jìn)行返工或維修,甚至有可能完全報廢。

為了保持加工過程中的精度,霍尼韋爾向工程技術(shù)領(lǐng)域的跨國公司雷尼紹求助,后者為其加工中心提供了RMP600高精度機(jī)床測頭測量系統(tǒng)以及基于計算機(jī)的Productivity+™工件測量軟件。霍尼韋爾現(xiàn)在可利用雷尼紹產(chǎn)品完成加工過程的序前測量及序中軸向位移檢測。

背景

霍尼韋爾在位于墨西哥奇瓦瓦市的工廠內(nèi)制造葉輪。該工廠裝備有最新的機(jī)械設(shè)備,可完成零件磨削、銑削、車削和鉆孔等加工作業(yè)。

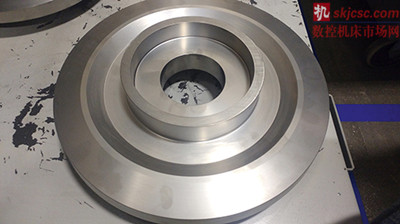

加工前_未切割的原始坯料

這里生產(chǎn)的葉輪直徑從14英寸到17英寸不等,大多數(shù)葉輪采用鈦合金材料制造,只有一種葉輪由鋁合金材料制造。

奇瓦瓦工廠加工出的產(chǎn)品會被送到霍尼韋爾位于美國亞利桑那州鳳凰城的裝配工廠,那里的主要作業(yè)是裝配和測試航空發(fā)動機(jī)的渦輪。

如果發(fā)現(xiàn)成品件的工件基準(zhǔn)位置偏離中心,則必須將其提交到產(chǎn)品設(shè)計部門,由設(shè)計師檢查葉輪并確定是否合格。

每個工件的每次分析成本大約花費(fèi)66,900美元,這同時還使得整體制造時間延長。每個葉輪僅加工時間(包括在機(jī)床內(nèi)的裝夾時間)可能就需要長達(dá)60個小時,并且要用到約130種刀具。

在霍尼韋爾,單個葉輪的生產(chǎn)時間計劃為兩周。如果工件在加工后發(fā)現(xiàn)偏離中心,則需要多花一周時間進(jìn)行必要的分析,這將導(dǎo)致機(jī)床停機(jī)和生產(chǎn)過程延遲,因此將給生產(chǎn)時間和制造成本帶來負(fù)面影響。

挑戰(zhàn)

“在葉輪加工過程中,霍尼韋爾發(fā)現(xiàn)工件基準(zhǔn)在軸線方向上經(jīng)常出現(xiàn)偏離,這可導(dǎo)致工件的加工時間延長,”雷尼紹墨西哥子公司銷售總監(jiān)Raúl Barriga說道。

原始中心點(diǎn)的軸向移位可能因不正確的工件找正而引起,究其原因可能是操作人員失誤、夾具損壞和/或前一道工序在工件上遺留毛邊所導(dǎo)致。

解決方案

在完成第一批葉輪的制造后,霍尼韋爾的生產(chǎn)工程師Luis Adrian Gallegos與其他質(zhì)控工程師坐在了一起,討論如何能夠在加工過程中減少這類基準(zhǔn)偏差問題。

霍尼韋爾航空航天集團(tuán)的生產(chǎn)工程師Luis Adrián Gallegos與雷尼紹的應(yīng)用工程師Gilberto Ochoa

“第一個生產(chǎn)周期完成后,我們知道必須要改進(jìn)加工過程,但我們不希望投入過多的金,”Gallegos說道,“我們與雷尼紹聯(lián)系,商討是否可以使用高精度超小型觸發(fā)式測頭,并且結(jié)合雷尼紹軟件,在加工開始之前測量工件,檢測任何基準(zhǔn)偏差,以便提前對其進(jìn)行修正。”

“在評估了雷尼紹的測頭產(chǎn)品系列后,我們決定購買采用無線電信號傳輸?shù)腞MP600機(jī)床測頭。這款測頭具備自動工件找正的全部優(yōu)點(diǎn),并且能夠測量復(fù)雜3D工件的幾何特征,比如我們的葉輪。”

在加工過程中,雷尼紹測頭可從各個位置觸測工件,以確定是否存在任何誤差或準(zhǔn)直偏差。

雷尼紹RMP600高精度觸發(fā)式測頭

“該測頭能夠幫助我們在缺陷實際發(fā)生之前檢測出所有潛在問題,”Gallegos補(bǔ)充道,“以前,直到16個小時的加工過程和一個多小時的測量過程結(jié)束之后,我們才能夠發(fā)現(xiàn)任何問題。現(xiàn)在,我們可以立即從測頭得到工件尺寸及位置偏差的報警信息,并采取必要的修正措施,因此可以避免浪費(fèi)寶貴的加工時間和資源。”

“除了測頭外,霍尼韋爾還為其加工中心購買了基于計算機(jī)的工件測量軟件Productivity+。該軟件為霍尼韋爾提供了一個簡單易用的編程環(huán)境,方便將工件檢測測頭程序以及序中修正程序集成到加工循環(huán)中。Productivity+有助于簡化工件找正和檢測過程,可在核心加工環(huán)節(jié)發(fā)揮作用:工件的識別和找正以及刀具的識別和對刀。Productivity+還有助于生成序后報告,它可收集已完成的制程信息,并幫助為后續(xù)加工過程提供決策,”Barriga評論道。

結(jié)果

“自從我們開始使用RMP600觸發(fā)式測頭以及Productivity+工件測量軟件以來,我們在生產(chǎn)中再也沒有出現(xiàn)過工件超差、返工或報廢等問題,”Gallegos說道,“該軟件可在加工過程中協(xié)助執(zhí)行控制任務(wù),比如根據(jù)測頭收集的數(shù)據(jù)監(jiān)測刀具的狀態(tài)、更新刀補(bǔ)并完成適應(yīng)性加工。”

加工后_成品葉盤

“借助雷尼紹的測頭和軟件,霍尼韋爾可以確保加工過程不會發(fā)生偏差。在引入雷尼紹的新技術(shù)之前,機(jī)床操作人員必須首先在機(jī)床上固定工件,手動進(jìn)行測量,然后將直徑和各表面位置數(shù)據(jù)輸入控制器。如果這些信息出現(xiàn)任何遺漏或錯誤,或者夾具損壞,那么最終加工出的產(chǎn)品都將是不合格的。現(xiàn)在,我們可以通過進(jìn)行序前檢測杜絕任何缺陷的發(fā)生。”

“雖然在加工后難免有一些工件由于各種原因需要返工,但這確實會給企業(yè)帶來額外的經(jīng)濟(jì)負(fù)擔(dān)。接收來自雷尼紹機(jī)內(nèi)測頭測量系統(tǒng)的實時數(shù)據(jù),我們便能夠根據(jù)測頭的反饋來調(diào)整加工過程,這有助于最大程度降低相同問題在多個工件上反復(fù)出現(xiàn)的幾率。雷尼紹的設(shè)備幫我們改善了加工制程,縮短了機(jī)床停機(jī)時間,為我們‘一次性成功’加工出現(xiàn)代航空航天工業(yè)使用的葉輪打下了堅實的基礎(chǔ),”Gallegos總結(jié)道。

改編自《Modern Machine Shop Mexico》雜志,已獲原刊編者正式授權(quán)

詳情請訪問www.renishaw.com.cn/mtp

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別