三坐標(biāo)測(cè)量機(jī)測(cè)量同軸度的方法討論

2023-7-14 來(lái)源: 上海航天控制技術(shù)研究所 作者:鄒昊生 馮加印

【摘 要】: 三坐標(biāo)測(cè)量機(jī)作為一種先進(jìn)的檢測(cè)設(shè)備 , 具有自動(dòng)化、高效率、高精度的特點(diǎn) ,在科研生產(chǎn)活動(dòng)中發(fā)揮著重要作用。然而在同軸度測(cè)量中 , 經(jīng)常出現(xiàn)測(cè)量值與理論值偏差大、測(cè)量重復(fù)性差的問(wèn)題。本文分析了同軸度誤差產(chǎn)生原因 , 介紹了直接測(cè)量法、公共軸線法、直線度法、投影法等測(cè)量方法 , 指出了每種測(cè)量方法的特點(diǎn)和使用環(huán)境 , 并對(duì)同軸度標(biāo)注、檢測(cè)提出了建議。

【關(guān)鍵詞】: 同軸度 ; 三坐標(biāo)測(cè)量 ;

測(cè)量誤差同軸度檢測(cè)是尺寸測(cè)量的重點(diǎn)之一。針對(duì)不同類(lèi)型的零件,GB/T1958—2017給出了不同的解決方案 , 詳細(xì)介紹五種典型同軸度檢驗(yàn)操作示例。但 GB/T1958-2017給出的方案均為傳統(tǒng)的形位誤差測(cè)量方法 , 測(cè)量過(guò)程中需要借助直板尺、平板、芯軸等輔助工具進(jìn)行。傳統(tǒng)測(cè)量方案不僅需要額外硬件投資 , 還耗時(shí)耗力 , 測(cè)量誤差影響因素較多 , 對(duì)于一些大型或不規(guī)則零件 , 采用常規(guī)方法測(cè)量同軸度更難以實(shí)現(xiàn)。

三坐標(biāo)測(cè)量機(jī)可以在保證檢測(cè)工作效率的前提下 , 檢 測(cè)不同零件的具體尺寸、精度 , 而被廣泛的應(yīng)用在各個(gè)行業(yè)。 但在實(shí)際測(cè)量過(guò)程中 , 由于設(shè)計(jì)意圖傳遞不準(zhǔn)確 , 操作人員對(duì)三坐標(biāo)測(cè)量原理不到位 , 難以正確地選擇測(cè)量方法 , 容易造成測(cè)量誤差大、測(cè)量重復(fù)性差等問(wèn)題。針對(duì)這一現(xiàn)象 , 為保證檢測(cè)結(jié)果真實(shí)、準(zhǔn)確、有效 , 本文對(duì)三坐標(biāo)測(cè)量方法的原理進(jìn)行分析 ,并對(duì)已有檢測(cè)方法進(jìn)行說(shuō)明、改進(jìn) , 力求得到更加科學(xué)合理的檢測(cè)結(jié)果。

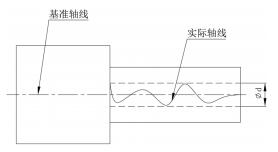

圖 1 同軸度誤差

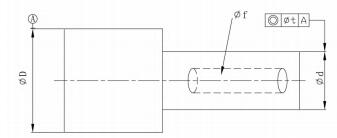

圖 2 同軸度公差

1. 同軸度坐標(biāo)測(cè)量原理

1.1 同軸度定義

同軸度誤差 : 要求在同一直線上的兩根軸線 ,實(shí)際生產(chǎn)加工過(guò)程中會(huì)發(fā)生偏離 , 它們之間偏離量的值 , 如圖 1 所示 ,Φd 為同軸度誤差。

同軸度公差 : 公差值前標(biāo)注符號(hào) Φ, 限制被測(cè)軸線在 以基準(zhǔn)軸線為軸線、以 Φf 為直徑的區(qū)域內(nèi) , 如圖 2 所示 , Φf 為同軸度公差。

1.2 同軸度誤差解析模型

實(shí)際測(cè)量中 , 首先應(yīng)確定基準(zhǔn)軸線。基準(zhǔn)軸線是通過(guò)測(cè)量基準(zhǔn)圓柱面上的輪廓要素 , 擬合出的具有理想形狀的直線。 具體方法如下 :

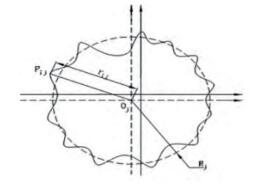

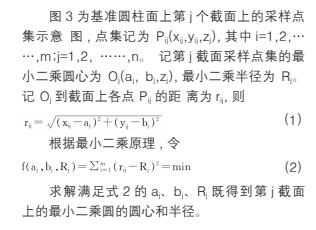

(1) 在基準(zhǔn)圓柱面上取多個(gè)與基準(zhǔn)軸垂直的截面 , 采集截面數(shù) n ≥ 2;

(2) 對(duì)各截面進(jìn)行測(cè)量 , 每個(gè)截面上均勻采集 m 個(gè)離散點(diǎn) , m ≥ 3, 采集點(diǎn)數(shù)越多 , 截面越接近于實(shí)際輪廓形狀。

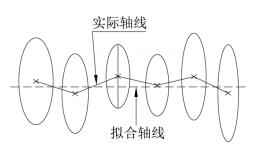

圖 3 第 j 個(gè)截面上的采樣點(diǎn)

圖 4 各采樣截面擬合圓心與最小二乘軸線

(3) 連接各截面上的圓心 Oj 行成一條 3D 折線 , 如圖 4 所示 , 選取截面數(shù)越多 , 則該折線越近似基準(zhǔn)圓的實(shí)際軸線 , 記其最小二乘軸線L的方向向量為 ,L與XOY的交點(diǎn)為J0(x0,y0,0), 記 Oj 到 L 的距離為 dj, 則

(4) 在被測(cè)圓柱面上取 w 個(gè)截面 , 記各截面最小二乘擬合圓心為 ck,k=1,2,……,w。各圓心 ck 到基準(zhǔn)軸線 L 的距離為 distk, 則同軸度誤差 ε 為

1.3 三坐標(biāo)測(cè)量同軸度誤差的實(shí)現(xiàn)

使用三坐標(biāo)測(cè)量機(jī)時(shí) , 一般首先測(cè)量基準(zhǔn)元素 , 并以此為基礎(chǔ) , 建立工件坐標(biāo)系 ; 然后測(cè)量其他幾何元素 ; 最后得出測(cè)量結(jié)果。三坐標(biāo)測(cè)量機(jī)進(jìn)行測(cè)量時(shí) , 一般按如下步驟進(jìn)行 :首先 , 建立零件基準(zhǔn) , 并按此基準(zhǔn)建立零件坐標(biāo)系。同軸度基準(zhǔn)的建立 , 應(yīng)根據(jù)零件的圖紙標(biāo)注來(lái)確定,可參考 GB/T1958—2017的規(guī)定。一般情況下 , 同軸度測(cè)量時(shí)選擇內(nèi)孔或外圓柱面的軸線作為基準(zhǔn)軸。建立坐標(biāo)系時(shí) , 至少需要采集兩個(gè)截面圓 , 每個(gè)截面圓至少選取 3個(gè) 點(diǎn) , 各點(diǎn)應(yīng)均勻分布 , 三坐標(biāo)測(cè)量機(jī)軟件根據(jù)內(nèi)部算法 , 自動(dòng)生成一條軸線 , 然后作為坐標(biāo)系的基準(zhǔn)軸。

其次 , 采用同樣的方法測(cè)量被測(cè)要素 , 被測(cè)要素各截面應(yīng)均勻分布 , 并盡可能覆蓋被測(cè)要素。測(cè)量完畢 , 最終生成一條被測(cè)軸線。最后 , 得出測(cè)量結(jié)果。測(cè)量結(jié)果一般由三坐標(biāo)測(cè)量機(jī)軟件自動(dòng)計(jì)算 ; 還可以按最小條件 ,通過(guò)被測(cè)要素與基準(zhǔn)要素的關(guān)系手動(dòng)計(jì)算。

按上述三坐標(biāo)測(cè)量步驟 , 當(dāng)被測(cè)要素與基準(zhǔn)要素相距較遠(yuǎn)、兩者又比較短時(shí) , 理想值與測(cè)量值會(huì)有很大偏差 , 測(cè)量重復(fù)性也很差。

2. 測(cè)量誤差源探究

測(cè)量結(jié)果會(huì)受到人為因素、設(shè)備系統(tǒng)誤差因素、測(cè)量方法因素等的影響 , 從而導(dǎo)致測(cè)量結(jié)果與真實(shí)數(shù)據(jù)之間存在差值 , 即測(cè)量誤差。一般情況下極限測(cè)量總誤差允許占給定公差值的 10%~33%。測(cè)量誤差越小 , 測(cè)量結(jié)果越接近真值。因此 , 在確定測(cè)量方案前 , 首先應(yīng)評(píng)定測(cè)量 誤差來(lái)源 , 采取措施消除、減小測(cè)量誤差至合理范圍。

產(chǎn)生測(cè)量誤差的主要原因包括 : 測(cè)量設(shè)備本身的系統(tǒng)性誤差 ( 如設(shè)備結(jié)構(gòu)誤差、軟件計(jì)算誤差等 )、測(cè)量條件引起的誤差 ( 如地面振動(dòng)、裝夾方式、溫度條件等引起的誤差 )、測(cè)量方法引起的誤差。由于三坐標(biāo)測(cè)量機(jī)各部件有較高的剛度 , 變形小 , 測(cè)量環(huán)境要求較高等原因 , 測(cè)量機(jī)系統(tǒng)誤差、環(huán)境條件引起的誤差可以忽略不計(jì)。本文主要研究測(cè)量方法引起的誤差。在實(shí)際測(cè)量過(guò)程中 , 直接采用測(cè)量軟件進(jìn)行計(jì)算 , 測(cè)量結(jié)果往往與理論值有很大差距。

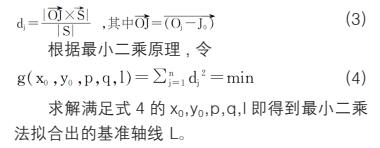

圖 5 基準(zhǔn)軸線延長(zhǎng)至被測(cè)要素時(shí)引入測(cè)量誤差示意圖

如圖 5 所示 , 在基準(zhǔn) A 兩端覆蓋最大基準(zhǔn)范圍的位 C1、C2 兩個(gè)截面圓作為基準(zhǔn)軸線 ; 同理 ,在被測(cè)圓柱面上取 C3、C4 兩個(gè)截面圓。理想狀態(tài)下 , 基準(zhǔn)軸線 C1C2 和被測(cè)軸線 C3C4 應(yīng)為同一條直線 , 同軸度理論值為 0。但是 , 由于測(cè)量機(jī)的系統(tǒng)誤差、人為因素、環(huán)境因素等的影響 , 基準(zhǔn)軸線存在測(cè)量偏差C2C2P, 在計(jì)算同軸度時(shí) , 根據(jù)同軸度定義 , 基準(zhǔn)軸為 C1C4P, 同軸度為 C3C4 與 C1C4P 之間的最大距離 , 由三角形相似性原理得 :

上述分析說(shuō)明 , 當(dāng)被測(cè)要素與基準(zhǔn)要素本身較短、距 離較遠(yuǎn)時(shí) , 測(cè)量誤差會(huì)被放大。 因此 ,某些情況下 , 使用三坐標(biāo)測(cè)量軟件直接測(cè)量、計(jì)算同軸度時(shí) , 應(yīng)對(duì)測(cè)量誤差進(jìn)行評(píng)定 , 確保測(cè)量誤差不會(huì)被放大。

采用 GB/T1958-2017 中所述的傳統(tǒng)測(cè)量方法 , 可借助芯棒 , 若芯棒與孔 A、孔 B 正確裝配 ,則孔 B 的同軸度合格 , 若不能正確裝配 , 則同軸度超差。但借助芯棒 , 無(wú)法確定同軸度具體數(shù)值 ,只能給出合格與否的結(jié)論。

在實(shí)際測(cè)量過(guò)程中,為減小三坐標(biāo)測(cè)量誤差,一方面 , 應(yīng)盡量增加基準(zhǔn)要素、被測(cè)要素截面數(shù)、截面間距、增加各截面的取點(diǎn)數(shù)、各點(diǎn)之間盡量均勻分布 , 以減小基準(zhǔn)軸線、被測(cè)軸線偏離程度 ,逼近實(shí)際形狀 ; 另一方面 , 當(dāng)圖紙與技術(shù)條件中無(wú)特殊要求說(shuō)明時(shí),則以尺寸較大的方向?yàn)榛鶞?zhǔn)。

3.合理選擇測(cè)量方法

實(shí)際測(cè)量過(guò)程中 , 同軸度公差各不相同 , 在采用三坐標(biāo)測(cè)量時(shí)應(yīng)根據(jù)基準(zhǔn)要素作用范圍、零件設(shè)計(jì)意圖、零件具體形態(tài)等具體條件 , 從以下方案中選擇合適的測(cè)量方法。

3.1直接測(cè)量法

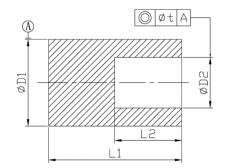

當(dāng)基準(zhǔn)要素作用范圍較長(zhǎng) ( 如圖 6 所示 ) 或基準(zhǔn)作用范圍延長(zhǎng)引起的誤差較小 , 即公式 (7)的值較小 , 在可接受范圍內(nèi)時(shí) , 可由三坐標(biāo)測(cè)量機(jī)直接計(jì)算同軸度誤差。

圖 6 被測(cè)要素在基準(zhǔn)要素作用范圍內(nèi)

3.2公共軸線法

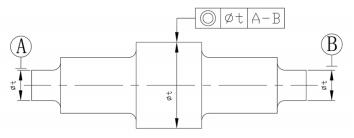

當(dāng)被測(cè)要素法和基準(zhǔn)要素相距較遠(yuǎn)時(shí) , 如圖5 所示 , 可以采用公共軸線法。

具體檢測(cè)方案 : 在被測(cè)要素、基準(zhǔn)要素上選取多個(gè)截面圓 ; 然后模擬零件裝配狀態(tài) , 將這些截面圓心擬合成一條 3D 公共軸線 ; 最后以該 3D公共軸線為基準(zhǔn) , 分別計(jì)算 基準(zhǔn)要素和被測(cè)要素同軸度 , 取最大值作為該零件的同軸度誤差。當(dāng)被測(cè)要素與基準(zhǔn)要素距離較遠(yuǎn)時(shí) , 該方案效果非常明顯。

公共軸線法是模擬零件實(shí)際裝配狀態(tài)。 在公差標(biāo)注時(shí) , 為準(zhǔn)確傳遞設(shè)計(jì)意圖 , 可以參考GB/T1182-2008 的 標(biāo)注方式 , 如圖 7 所示。

圖 7 基準(zhǔn)標(biāo)注為公共軸線

3.3測(cè)直線度法

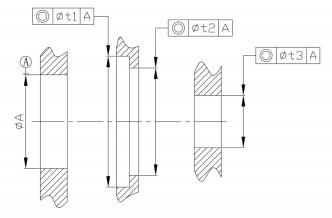

實(shí)際測(cè)量工作中 , 會(huì)遇到由 3 個(gè)及以上截面孔構(gòu)成的孔系 , 尤其當(dāng)單個(gè)孔工作截面較短時(shí) , 同軸度誤差測(cè)量更加困難。此時(shí)可以用直線度公差值代替給出的同軸度的公差值。

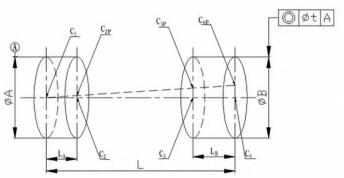

具體檢測(cè)方案 : 根據(jù)各孔軸線長(zhǎng)度 , 確定該孔采集截面圓的數(shù)量 , 軸線越長(zhǎng) , 截面圓越多 ;所有孔元素截面圓采集完成后 , 把所有截面圓心擬合成一條 3D 軸線 ; 計(jì)算該 3D 軸線的直線度 ; 直線度值的 2 倍作為孔系同軸度誤差。圖 8可按照此評(píng)價(jià)方法進(jìn)行檢測(cè)。

圖 8 孔系同軸度測(cè)量示意圖

從本質(zhì)上來(lái)說(shuō) , 直線度法與公共軸線法都是模擬芯軸穿過(guò)孔的零件裝配狀態(tài) , 能較好地反應(yīng)零件裝配性。軸心連線的直線度能控制各孔軸心的偏移量 , 進(jìn)而影響零件的裝配性能 , 因此 , 孔系各軸心連接線的直線度能反應(yīng)零件同軸度。截面孔軸線越短 , 各孔間距越大 , 該測(cè)量方案效果越好。

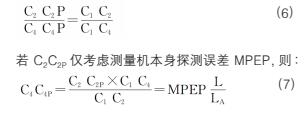

3.4 投影法

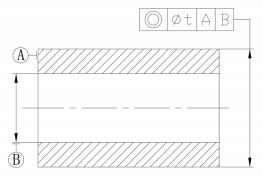

實(shí)際生產(chǎn)過(guò)程中 , 孔軸裝配也會(huì)用零件端面進(jìn)行定位 , 若軸間距 ( 只有一個(gè)軸或孔時(shí) , 則是軸長(zhǎng)或孔長(zhǎng) ) 大于端面尺寸時(shí) ,則以軸線為基準(zhǔn) ;反之 ,則以端面為基準(zhǔn)。如圖 9 所示 , 基準(zhǔn)要素與被測(cè)要素軸長(zhǎng)均小于端面尺寸 , 此時(shí)可以將端面作為基準(zhǔn)平面 , 將被測(cè)要素、基準(zhǔn)要素投影到基準(zhǔn)平面上 , 取其圓心距離的兩倍作為零件的同軸度。

這個(gè)基準(zhǔn)平面必須與被測(cè)要素、基準(zhǔn)要素垂直誤差不大于 0.02。可以將基準(zhǔn)要素、被測(cè)要素上任一截面圓投影到基準(zhǔn)平面上 , 以同心度代替同軸度。

針對(duì)這種端面定位的同軸度公差 , 為避免不必要的理解差異、更準(zhǔn)確的傳遞設(shè)計(jì)意圖 ,在公差標(biāo)注時(shí)可以參考 GB/T1182-2008按兩基準(zhǔn)體系標(biāo)注 , 如圖 9 所示。

圖 9 兩基準(zhǔn)體系標(biāo)注

4. 結(jié)語(yǔ)

檢測(cè)方法多種多樣 , 應(yīng)根據(jù)不同零件的結(jié)構(gòu)、圖紙?jiān)O(shè)計(jì)要求 , 來(lái)確定合理的測(cè)量方案。確定測(cè)量方案時(shí) , 還應(yīng)充分考慮并減小各種因素造成的測(cè)量誤差 , 保證測(cè)量的準(zhǔn)確性。在進(jìn)行零件設(shè)計(jì)時(shí) , 應(yīng)遵守相關(guān)標(biāo)準(zhǔn)的要求 , 準(zhǔn)確表達(dá)設(shè)計(jì)意圖。只有這樣 , 才能更準(zhǔn)確的把握設(shè)計(jì)意圖 , 得到精確的檢測(cè)結(jié)果 , 真實(shí)反映被測(cè)件的狀態(tài)。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車(chē)銷(xiāo)量情況

- 2024年10月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年10月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年9月 新能源汽車(chē)銷(xiāo)量情況

- 2024年8月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2028年8月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷(xiāo),害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車(chē)床加工刀具補(bǔ)償功能

- 車(chē)床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別