大功率激光切割機床遠程監控系統設計

2016-11-16 來源:華北科技學院機電工程學院 作者:卜祥麗,徐斌,李孝平,黎冠

摘要:針對現有大功率激光切割機床產品網絡化不足、維護效率低、維護成本高等問題,結合目前成熟的GPRS移動通信技術,提出了基于云服務器的高功率切割機床遠程監控系統,構造遠程監控平臺,能夠遠程監控多臺激光切割機床設備。針對高功率激光切割機床遠程監控系統設計了數據采集智能終端,實現了現場數據通過GPRS技術傳送到云端,為高功率激光切割故障的快速診斷與處理提供了數據支撐。

關鍵詞:激光切割;遠程監控;云服務;CPRS;STM32

0. 引言

目前,隨著激光技術的不斷發展,激光加T技術也得到了飛速發展。激光加工已廣泛應用于鈑金切割、雕刻、打孑L、焊接、表面處理等領域。激光切割過程是將激光束聚焦到工件表面,利用其釋放的能量瞬間使工件融化并蒸發,從而達到切割和雕刻的目的。激光加工具有切割速度遠遠高于傳統的切割技術,切割精度高,可以實現自動排版加工,且不受切割圖案限制,切口平滑等特點,將在切割市場占有越來越多的市場份額。隨著電子、通信以及互聯網技術的迅猛發展,激光加工也朝著大功率,高速度等方向快速發展,同時,激光切割機床信息化和智能化技術也得到了越來越多的重視。當前,內鈑金加工車間工作環境相對較差,加工粉塵、輻射、噪聲等都會給現場操作人員身體造成不同程度的危害,因此,遠程實時監控激光切割機床工作狀態和現場環境參數成為激光加工機床制造業重點研究的熱點問題之一。針對FANuC等3種不同的數控系統,利用一臺服務器,基于通用的通信接口,實時采集數控設備的加工狀態和工藝過程參數等信息;文獻。7 o利用網絡,對數控機床加工T藝參數、系統報警信息、PLc控制信號、伺服驅動參數、系統故障診斷、機床維護信息等進行遠程監控和管理;利用傳統的現場總線技術和無線傳感網絡實時采集數據,采用ARM Cortex—M3嵌入式芯片對數據進行處理,實現了基于Web環境的數控機床遠程監控系統。伴隨著GPRS技術的不斷完善發展,越來越多的應用于機床監控領域,一1。本文提出針對大功率激光切割機床,利用GPRS無線通信技術,在激光切割機床現場設置數據傳輸模塊,實時將激光切割機床的加工狀態和環境信息傳輸到云端服務器,從而實現對激光切割機床狀態的遠程實時監控。

1.總體方案設計

目前一些先進的數控系統具有通信接口,能夠將數據參數傳送出來,通過數據接口實現對分散的數控設備的遠程控制。GPRS能夠實時在線,支持多點數據同傳,傳輸時延小,滿足一般監控系統對數據采集和傳輸實時性的要求。隨著國內移動通信技術的快速發展,絕大部分地區已經覆蓋了GPRS網絡,因此為大范圍的設備在線監控提供了基礎條件,系統的傳輸容量大,能很好滿足傳輸監控數據的需要,且通信費用越來越低,應用方便。隨著智能手機的普及,維修人員可以通過應用程序瀏覽云端數據,進而得知數控機床發生故障前后的數據,為快速診斷奠定了應用的基礎。

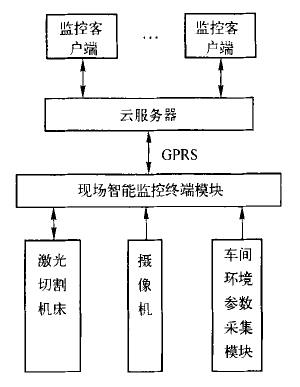

本文以發格激光切割機床作為控制對象,基于串口通信和GPRS移動通信技術構建高功率激光切割機數據采集傳輸系統,實現對激光切割機床狀態的無線遠程監控。激光切割機床遠程監控系統主要由6部分組成:現場激光切割機床、攝像機、車問環境采集模塊、現場智能監控終端模塊、云服務器以及遠處監控客戶端,總體結構框圖如圖1所示。

2.硬件設計

硬件部分主要涉及現場智能監控終端模塊,本系統以sTM32微處理器和GPRs無線通信模塊為核心,現場智能監控終端通過串口數控機床進行通信,并將數據通過GPRs無線通信模塊實時傳輸到云端。云端服務器自動記錄}傳的數據,任何聯網的電腦通過云端均可獲取當前機床的工作狀態。當激光切割機床出現故障時,現場智能監控終端將故障信息通過短信服務模塊發送到預制的手機電話號碼。維修人員通過短信即可獲取數控機床故障信息,并進行故障診斷。

圖1激光切割機床遠程監控系統框圖

2.1現場智能監控設備硬件設計

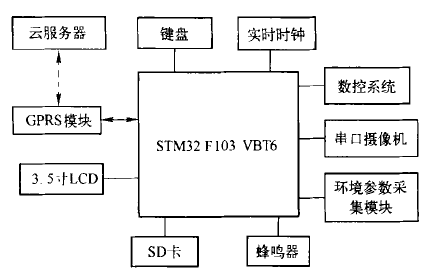

現場智能監控模塊的硬件由32位微處理器、數據顯示單元、GPRs無線數據傳輸模塊、數據采集模塊和數據存儲模塊組成,系統硬件原理圖如圖2所示。

圖2現場監控設備硬件原理圖

微處理器選用STM32系列單片機STM32F103VB嘶作為主控芯片。采用SIMcom公司的SIM800E模塊進行GPRs數據傳輸,sIM800E是一種專門用于GPRS數據傳輸模塊,SIM800E支持多種TCPIP連接協議和多種連接方式,單步與多步開發環境,傳輸模式可選擇透明與非透明模式,在服務端或客戶端支持TCP和UDP協議棧,在本系統設計中,SIM800E模塊和STM32單片機的串口2相連,實現GPRS模塊與單片機之間的通信。顯示單元采用3.5寸真彩觸摸屏,實現人機交互。

2.2攝像頭監控硬件設計

圖像采集選用串口攝像頭模塊,采用成都藍矩科技生產的LJ—DSC02系列串口攝像頭,200萬像素,該模塊內置0 V系列高性能cM0s傳感器,直接輸出JPEG圖片,通過Rs232或者RS485進行數據傳輸,配置6顆850 nm夜視燈進行紅外補光。在本系統中將LJ—DsC02和單片機的串口l相連,實現攝像頭數據的采集。

2.3環境采集模塊硬件設計

環境參數采集采用GK一508F模塊,該模塊可以采集16路模擬量信號,通信支持RS232、RS485和MODBuS協議接口。在本系統中,主要采集激光切割機床工作時的環境溫度、濕度、壓力、電源電壓、電流、冷卻風機溫度等信號。

3. 軟件設計

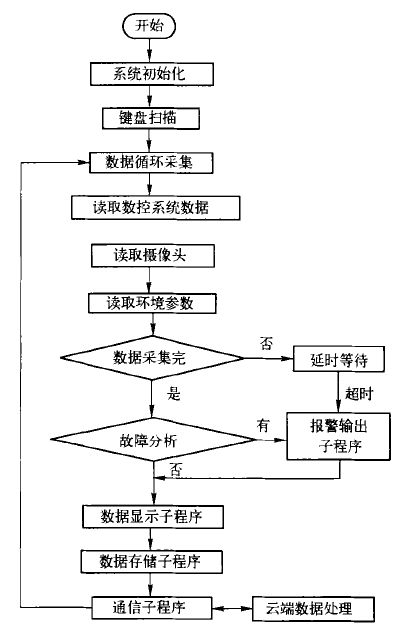

在Keil開發環境中設計終端控制軟件,軟件主要分為系統初始化模塊、數據采集模塊、數據分析模塊、觸摸屏顯示模塊、通信模塊等。智能監控設備啟動后首先進人系統初始化模塊,初始化完成后,開始數據采集。數據采集部分主要包括對對數控機床運行參數的采集、對攝像機圖像的采集、現場環境參數的采集。數據采集完成后,進入數據分析模塊、分析完成后,進行數據顯示和存儲,最后進入通信子程序進行數據遠傳。數據傳送完成后,進入下一個循環,軟件流程如圖3所示。系統初始化主要進行時鐘、中斷、GPIO、串口等初始化工作。完成后依次與數控機床、串口攝像機、環境采集模塊和GPRs模塊依次通信。激光切割機床數控系統的通信采用串口異步通信協議。現場監控設備程序運行時,首先向數控系統發送握手請求,握手成功后,接收數控系統傳出的各種參數數據;握手失敗,發送故障顯示接口。在數據處理分析模塊中,將激光加工機床的工藝參數、Nc程序、螺距誤差補償參數、工件坐標數據等數據進行分類保存,通過GPRS傳輸到云端服務器。當接收到云端服務器更新數據請求的命令時,數控機床通信管理模塊通過通知數控機床修改通信參數,進行數據更新工作。

串口攝像機模塊通過單片片機獲取攝像頭圖像,設備上電初始化時打開串口,設置圖像分辨率。正常通信時循環執行開始采集圖像、獲取圖像數據、結束采集圖像并上傳。

圖3軟件控制流程圖

數據分析模塊對采集的各種數據,與設定值進行比較,符合報警條件時,將信號發送至報警子程序。為了方便人機交互,設置了數據顯示模塊,采用迪文4.3寸真彩觸摸屏,完成數據顯示與報警信息查看。為了避免由于網絡產生故障時,數據不能及時上傳,現場設置數據存儲模塊,將采集到的數據及報警信息,本地存儲于工業SD卡,確保數據的安全性。

GPRs模塊通信時,首先進行參數初始化,主要參數有:手機卡號碼、DNS服務設置、GPRS服務密碼、APN設置、IP地址、TcP端口號等,系統上電后,自動建立一個TcP通訊,通信成功后,智能終端模塊和云端的數據實現無線交互。

4. 結論

實踐表明,利用ST砌;2單片機和SIM800LGPRS通信模塊設計的現場智能監控終端,體積小、功耗低,可以與激光切割機床數控系統實時對接,通過該終端,能夠將激光切割機床現場數據通過無線網絡,傳送至云端服務器,通過云服務監控客戶端,維修人員可以給用戶提供方便快捷的技術支持,具有較好的現實意義和推廣價值。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息