高精密機床主軸回轉誤差在線測試系統

2016-12-28 來源:中國工程物理研究院總體工程研究所 作者:周繼昆, 張榮, 凌明祥, 張毅

摘要:為實現對高精度機床主軸回轉誤差的在線實時測量,根據機床機械結構特點,采用標準球及外基準測量方法間接對機床主軸徑向位移進行測量,并利用三點法誤差分離算法將主軸圓度誤差與回轉誤差分離,得到純回轉誤差。依據所提出的測試方法,基于PXI 總線數據采集技術建立測試系統硬件部分,并利用PXI 外部時鐘同步采集卡實現主軸徑向位移信息的等角度同步采樣;在LabVIEW 開發環境下,開發在線測試軟件,對回轉誤差進行在線分離。利用該系統對某機床進行在線測試,測試結果表明,測試系統可以在線將機床主軸純回轉誤差從徑向位移信息中分離出來,并達到較高的測試準確度。

關鍵詞:精密機床;主軸回轉誤差;在線測試;三點法;標準球;外基準測量

0.引言

主軸回轉誤差是衡量機床性能的重要指標,也是影響加工準確度的重要因素[1-2]。主軸回轉誤差是一個二維平面運動位移量,當測量準確度進入亞微米甚至納米級時,混入測量數據中的形狀誤差、表面粗糙度就會凸顯出來,甚至會掩蓋掉主軸微小的回轉誤差[3],需采用一定的分離方法才能提取回轉誤差。

常用回轉誤差分離方法有反向法[4]、多點法[5]、多步法[6]等;其中,三點法誤差分離技術相對成熟,且適用于在線回轉誤差測試[7-8]。目前已有研究都是以機床主軸轉速穩定為測試條件,并未考慮在不同轉速或轉速控制存在一定偏差的情況下在線測試主軸回轉誤差[1,3,5]。

本文根據三點法回轉誤差測量分離理論[9-10],設計了固定位移傳感器夾具和測試用標準球;基于PXI 總線技術搭建測試系統,利用PXI 外部時鐘同步采集卡實現主軸徑向運行信息的等角度同步采樣;在LabVIEW 開發環境下,開發測試回轉誤差在線測試軟件,并通過現場測試驗證該測試系統的正確性和有效性。

1.測試系統機械結構設計

本文測量對象為一臺高精密機床,由于機床在設計時并未考慮為主軸回轉誤差測量預留相關機械接口;因此,首先應根據機床機械結構設計合適的夾具來安裝位移傳感器以及標準球。

為在線測得機床主軸回轉誤差,本文采用“標準球+三點外基準非接觸式”測試方法對機床主軸運動時的徑向運動信息進行測量。首先在機床主軸上安裝標準球,機床為一圓柱體,由位于軸心的機床主軸帶動旋轉。由于無法直接測量主軸徑向運行信息,將圓柱體形標準球固定在主軸上,且其軸心線與主軸延長線重合。

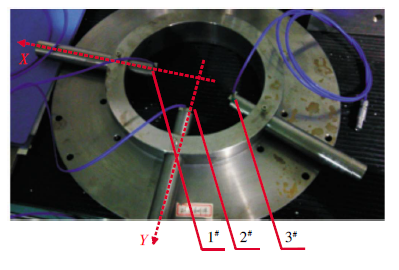

本文采用電容測微儀測量主軸徑向運動信息,電容測微儀可達到納米級準確度的位移測量。基于三點法設計的夾具及電容測微儀安裝的位置如圖1所示。

圖1 電容測微儀安裝效果圖

3只電容測微儀按照一定的角度固定在夾具上,且電容測微儀到夾具圓心的位置可調;其中,電容測微儀的量程均為250μm,最小分辨力為0.01μm,絕對誤差≤±0.05%。采用外基準測量的方法對主軸徑向運動信息進行測量,其中1# 電容測微儀與2# 電容測微儀之間的夾角為90°,1# 電容測微儀與3# 電容測微儀之間的夾角為157°,并按圖中虛線箭頭所示建立直角坐標系。則3 只電容測微儀輸出的位置信息可表示為

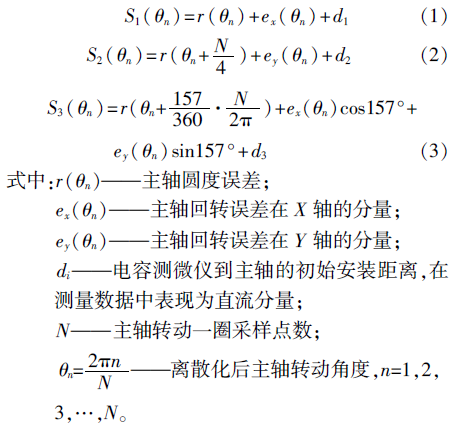

去掉式(1)~式(3)中的直流分量,再利用三點法誤差分離算法即可求出主軸回轉誤差。

2.測試系統軟硬件設計

2.1 測試系統硬件設計

由式(1)~式(3)可以看出,為在機床不同轉速下在線分離主軸回轉誤差,必須在主軸轉動過程中對主軸徑向運動信息進行等角度采樣;這樣才能保證在不同轉速下,每圈對主軸徑向運動信息的采樣點數一致。為此,本文將機床主軸光柵A 脈沖信號k 次分頻后作為數據采集時鐘信號,由于光柵A 脈沖頻率的高低與主軸轉速對應;因此,即使在機床轉速存在一定偏差的情況下也可以保證每圈采樣的點數相同。同時,利用光柵Z 脈沖作為采樣起始觸發信號,即可保證每次采樣的初相位一致。測試系統硬件結構如圖2 所示,將光柵的Z 脈

圖2 硬件結構圖

沖信號通過整形電路變換為建立時間和保持時間均滿足觸發脈沖要求的信號,送入PXI 多功能同步數采卡的PFI0 外部觸發源輸入口,作為測試任務的信號采集起點時刻。同時,將光柵的A 相脈沖信號經k 次分頻后送入數采卡的PFI1 作為采樣時鐘,其中分頻系數k 由每圈采集的點數確定。3 只電容測微儀的輸出信號經調理后送入采集卡AI 端口。

2.2 測試系統軟件設計

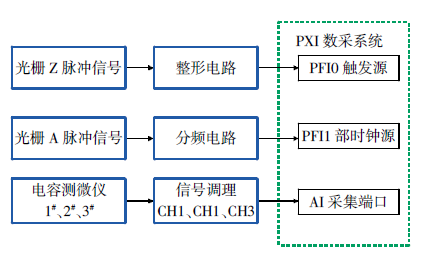

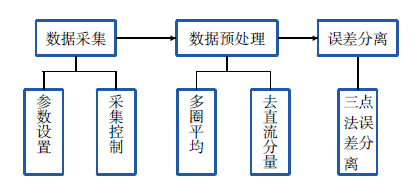

利用三點法進行主軸回轉誤差測試的軟件設計,主要解決數據采集、預處理、誤差分離算法具體實現等問題,主要功能模塊與流程設計如圖3 所示。

圖3 軟件功能模塊與數據流

圖中,參數設置主要包括每圈采樣點數N、采樣圈數M、采樣模式等。采集控制主要包括數據采集任務與計數器計數任務的同步控制、數據采集與數據存儲的線程運行控制,確保測試時系統穩定不丟失采樣點。數據緩存是在程序中開辟動態內存,并通過多線程的合理設計,將多幀數據按時序緩存,為后續數據分析奠定基礎。

圖4 安裝后的夾具

在主軸回轉誤差的動態測試過程中,測試數據主要包括測試系統硬件本身引入的隨機誤差和主軸的表面粗糙度引起的誤差,這兩種誤差雖然很小,但卻會影響最終系統的測試準確度,不能忽視。對此,采用多圈數據平均消除隨機誤差,然后去掉信號中的直流分量即可得到主軸徑向運動信息。最后利用三點法誤差分離算法計算回轉誤差。所有模塊都在LabVIEW 環境下編程實現。

3.實驗結果分析

將圖1 所示夾具套在標準球外,如圖4 所示,然后調節電容測微儀到標準球的初始距離(一般在電容測微儀量程的50%左右),安裝完成后即可對機床主軸回轉誤差進行在線測試。

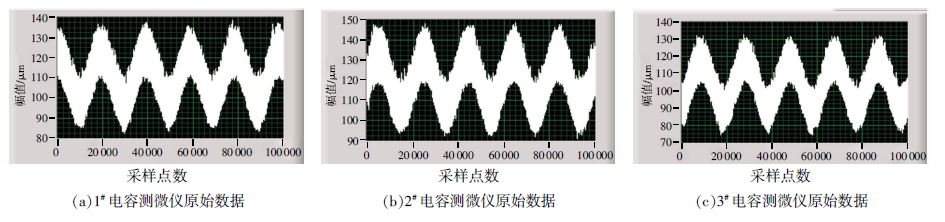

分別在30r/min 和60r/min 的轉速下,對機床的回轉誤差進行在線測試。設每只電容測微儀每圈采

圖5 主軸原始回轉曲線

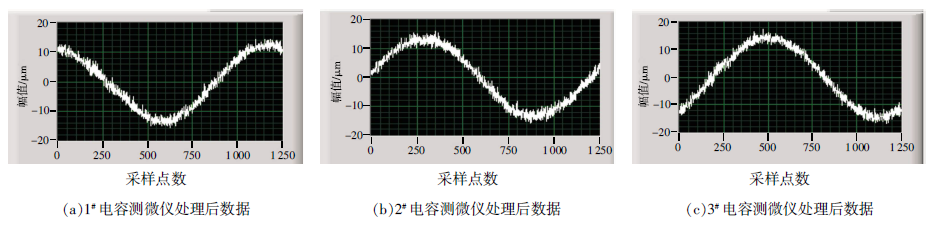

圖6 原始曲線經處理后數據

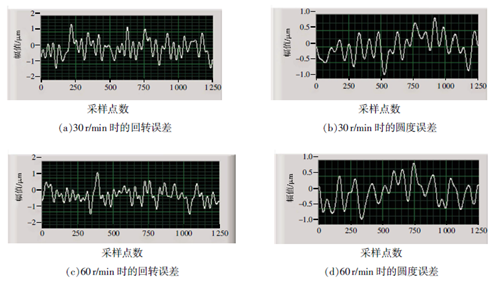

圖7 分離后的回轉誤差與圓度誤差

集的點數為1250、每次測量時采集5 圈主軸回轉數據, 在30r/min 轉速下電容測微儀所測主軸原始徑向運動信息如圖5 所示。從圖中可以看出,原始信號中包含由于安裝偏心差帶來的一階諧波和隨機噪聲

帶來的高次諧波,采用多圈點對點平均的方法可以有效消除隨機噪聲的干擾[10]。實際每圈采樣點數為20 000 個,這是由現場電池干擾造成的;為了得到每圈1250 個點的主軸運動信息,在原始數據中每隔7 個點提取一個有效數據點,然后對5 圈數據點對點平均,再除去數據中的直流分量后得到如圖6所示的波形。

從圖可以看出,經過處理后的數據較為平滑,其一階諧波分量較大,為安裝標準球時的偏心差。根據文獻[1],主軸的回轉誤差和圓度誤差主要集中在主軸運動信息的2~50 次諧波;因此,進行三點法誤差分離前,先利用傅里葉變換方法將一次諧波和50 次以上諧波濾除,再利用三點法誤差分離算法[9-10]分離后的圓度誤差和回轉誤差如圖7 所示。由圖可知,該機床的回轉誤差在±1.5 μm 以內,標準球圓度誤差在±1μm以內,不同轉速下得到的結果基本一致,且測試結果與機床指標相符。

4.結束語

本文針對機床主軸回轉誤差的高準確度在線測試問題,設計了測量所需的標準球和夾具,基于LabVIEW和PXI 總線搭建了測試系統,設計了系統的軟硬件。通過現場測試,本文設計的回轉誤差測試系統達到了在線亞微米級測試,測試數據準確可靠。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息