基于PLC和伺服的砌塊碼垛機控制系統設計

2020-2-25 來源:- 作者:程永強

摘 要:該文設計了一種用于砌塊行業的碼垛機控制系統.該系統使用西門子PLC對伺服電動缸進行夾緊控制,對升降、橫移及旋轉電機進行變頻控制,并采用編碼器對升降、橫移及旋轉位置進行精確測量,實現碼垛各個動作的平滑調速,使設備運行更平穩.觸摸屏畫面的設計,實時監控設備的運行狀態和位置,使得人機交互更加友好.該碼垛機投入使用后,控制系統性能穩定、碼垛周期短,極大地提高了混凝土砌塊成型生產線的自動化水平和生產效率.

關鍵詞:PLC;伺服;碼垛機;控制系統

自動碼垛機是機、電、液一體化高新技術產品,中、低位碼垛機可以滿足中低產量的生產需要,可按照要求的編組方式和層數,完成對箱體、砌塊等各種產品的碼垛.隨著人口紅利的消失,混凝土砌塊的生產,逐步從單機走向全自動化生產線[1],其中干產品砌塊的碼垛是砌塊生產線中的一道重要工序,一臺碼垛機至少可以代替兩個工人.當前在全自動混凝土砌塊生產線常用四爪碼垛機,因其經濟實用被歐洲及國內許多廠商采用[2].碼垛機的核心單元是執行機構,目前常用的有液壓式、機械式、機械液壓相結合三種.本文選用機械式的執行機構,設計一種基于PLC的碼垛機控制系統,見圖1,其控制系統采用PLC和觸摸屏技術,結合伺服驅動和變頻調速,并采用編碼器進行位置檢測,減少限位開關的使用,布線簡單,速度控制靈活、響應快,位置控制精度高,大大縮短了碼垛周期。

圖1 碼垛機實物圖

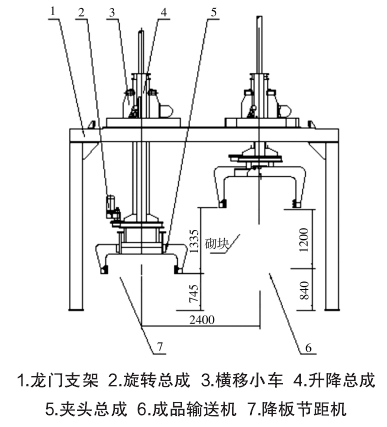

1、 碼垛機機械結構及工作原理

碼垛機主要由龍門支架、旋轉總成、橫移小車、升降總成、夾頭總成、成品輸送機和降板節距機等組成,見圖 2.其中升降、橫移和旋轉都是采用電機驅動,變頻控制.夾頭總成由四個夾爪組成,圖中左右方向為一對夾爪,稱為主夾,前后方向為一對夾爪,稱為副夾,兩對夾爪均采用機械同步,由兩個伺服電動缸實現夾緊與釋放.碼垛機橫移行程為 2400mm,升降行程為 1335mm,伺服電動缸的行程為500mm,額定推力15kN,額定速度 166mm/s,重復定位精度 0.02mm.碼垛機的具體工作原理如下。

圖2 碼垛機機械示意圖

(1)機械手初始位置在左邊,高度離地面1.1m的位置,也就是抓取工作位置上方,等待送磚到位信號,磚到位后,機械手下降到下限位,主夾夾緊,副夾夾緊,夾緊后上升。

(2)上升到位后橫移小車右移,同時旋轉電機順時針旋轉90°,由于旋轉行程較短,旋轉位置先到達。

(3)橫向移動到右限位到達托盤正上方后,升降電機驅動機械手下降,下降的高度由不同磚的高度和目標層數決定,使用編碼器對升降高度進行精確檢測,到位后主夾釋放,副夾釋放。

(4)釋放到位后升降電機驅動機械手上升,上升到位后橫移小車左移,同時逆時針旋轉90°,移動到左限位,然后下降,機械手回到初始位置,等待下次抓取。

(5)夾爪的行程(最大張開范圍)可以根據砌塊的尺寸進行調節,以提高碼垛效率。

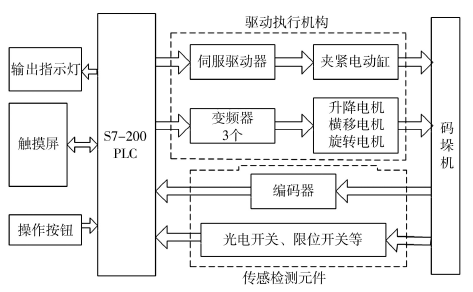

2、 碼垛機控制系統設計

本文中的碼垛機控制系統由PLC控制器、觸摸屏、傳感檢測元件、驅動執行機構等部分組成,如圖3所示.

圖3 碼垛機控制系統組成框圖

圖3中,夾緊電動缸實現四個方向的夾緊與釋放,采用伺服電機進行驅動,便于實現精確快速抓取和釋放;升降、橫移及旋轉均采用三相異步電機驅動,使用變頻器進行調速.傳感檢測元件包括編碼器和開關量傳感器,升降方向的編碼器與變頻器配合,實現多層碼垛以及位置的精確控制;橫移和旋轉動作,實現高低速的靈活切換,使各個動作速度更加順暢,同時節省許多減速傳感器,使布線更方便.開關量傳感器包括限位開關、電感式接近開關和光電開關,其中行程開關、電感式接近開關分別用于檢測橫移極限位置、旋轉極限位置,起到雙重保護作用;光電開關則是用來檢測磚是否到位;傳感檢測元件將采集到的現場信息反饋給PLC,PLC發出指令控制伺服和變頻執行相應的動作.觸摸屏選用西門子 Smart1000 IE,通過 RS485 與 PLC 進行通信,接受操作人員的指令,并可以實時監控碼垛機的運行狀態,若現場發生故障時,工作人員可以通過觸摸屏給PLC發送命令進行處理。

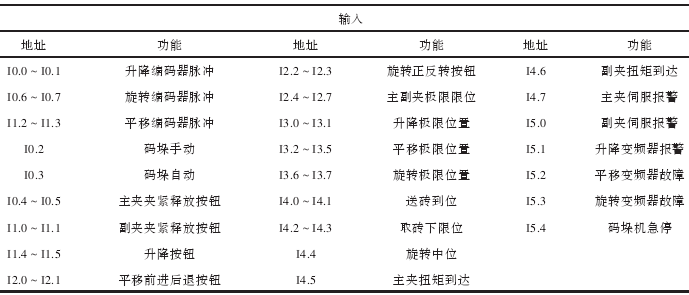

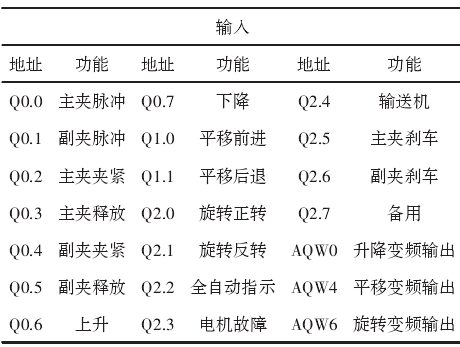

2.1 PLC選型及I/O地址分配

根據系統控制要求和控制功能分析,選德國西門子的 S7-200 系列 CPU224 XP CN 作為核心控制單元,另外擴展一個 EM223 CN(16 點輸入/16 點輸出)模塊、一個 EM221 CN(16 點輸入)模塊和一個 EM232(2 入模擬量輸出)模塊.CPU224XP 集成 14 輸入/10 輸出共 24 個數字量 I/O 點,2輸入/1輸出共3個模擬量I/O點,6個獨立的高速計數器(100kHz),2個100kHz的高速脈沖輸出。

該型號PLC結構緊湊、處理速度快、價格適中,且具有一定的擴展能力,主要用于控制變頻器、伺服驅動器、接收編碼器的高速脈沖及其他外部I/O 數字量的處理等任務.控制系統的輸入輸出地址分配表如表1、表2所示。

表1 控制系統輸入地址分配表

表2 控制系統輸出分配表

2.2 伺服控制器參數設置及接線

伺服電動缸的伺服電機采用的是北京和利時3kW/3000轉帶剎車伺服電機,配HS系列驅動器.采用位置模式接線方式,如圖 4 所示.HS 系列伺服驅動器的脈沖輸入端口電平為標準 TTL 電平,脈沖和方向信號必須配置合適的限流電阻值,否則會造成端口損壞.當VCC=24V±5%時,R=2kΩ/0.25W.圖 4 中 4 和 20 端子為扭矩到達(AT?TRQ)信號,當扭矩達到 Fn 049 設定時,4 和 20 導通,表示夾緊到位.6 和 22 端子為報警信號.參數配置如下:控制模式 Fn 000 設為 1,通常的控制端口硬線連接工作模式;Fn 001設為2,外部脈沖位置模式;外部脈沖指令方式的旋轉Fn 038設為1,單脈沖正邏輯;電子齒輪比 Fn 050(分子)設為5,Fn 054(分母)設為 2,當 PLC 產生 200kHz 脈沖時,伺服電機達到最大轉速3000r/min,電動缸的速度達到 166mm/s,實際使用時,在觸摸屏上輸入電動缸需要的最大運行速度。

圖4 伺服驅動器及電機接線圖

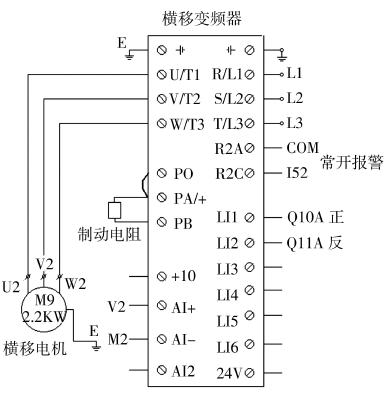

2.3 變頻器設置及接線

三個變頻器采用的是施耐德 ATV312 系列,以橫移電機為例,接線如圖5所示.為了能快速平穩地減速及停車,需要配置制動電阻,消耗剎車是電機產生的能量,來達到保護變頻器的逆變模塊,圖中3kW變頻器選用阻值150Ω功率為300W的鋁殼電阻.參數設置如下:控制方式采用2線控制,加速時間 ACC 設為 0.5s,減速時間 DEC 設為0.3s,給定 1 通道設為模擬輸入 AI1,通過 PLC 發送 0~10V 的模擬量控制頻率,正反轉命令則由PLC 的數字輸出點控制。

圖5 變頻器及電機接線圖

3 、軟件設計

3.1 PLC程序設計

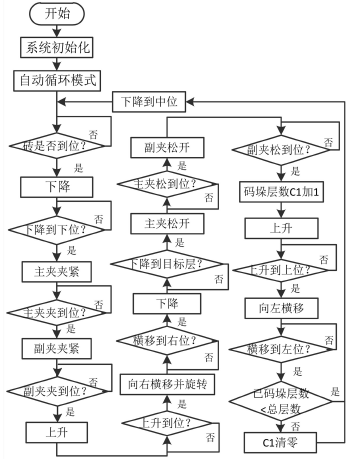

PLC 程序采用模塊化設計方案[4],共有 6 個子程序:初始化子程序、編碼器數據處理子程序、手動運行子程序、自動運行子程序、報警及處理子程序、脈沖輸出子程序等.工作模式分手動模式和自動模式,以自動模式的運行流程為例,其流程圖如圖6所示。

圖6 自動模式程序流程圖

編程過程中有兩個關鍵的地方需要注意.電動缸的伺服控制,采用 V4.0 STEP 7 Mi?croWIN SP9 軟件自帶的 PTO/PWM 發生器,配置Q0.0 和 Q0.1 作為方波脈沖發生器.以 Q0.0 為例進行說明,配置SMB67為16#81,方波,周期單位為 1us,單段連續脈沖輸出,周期 SMW68 從觸摸屏輸入。

三個編碼器的脈沖計數,采用高速計數器HC0~HC2,三個計數器均采用工作模式 10,即兩路脈沖輸入的雙相正交計數,A相脈沖超前B相脈沖,加計數;A相脈沖滯后B相脈沖,減計數。

3.2 觸摸屏界面設計

觸摸屏畫面主要包括目錄畫面、參數設定畫面、監控畫面、報警畫面等.監控界面如圖7所示,界面友好,可以直觀地看出碼垛機當前狀態,根據要碼垛的不同砌塊產品輸入相應的高度和碼垛層數,操作簡單,可顯著提高控制系統操作的智能化和可視化水平 。

4 、結論

基于 PLC 和伺服控制的砌塊碼垛機控制系統,通過對夾爪電動缸的伺服控制和升降、橫移、旋轉電機的變頻控制,實現了各個動作的精確位置控制和靈活的速度控制,使碼垛機運行平穩可靠.設計的觸摸屏界面友好,可以實時監控碼垛機的工作狀態,使碼垛機操作簡單,故障診斷容易,同時方便了檢修和維護.本系統的開發使碼垛機可在25s內完成一板砌塊的碼垛,效率較之前提高了約12%,對提高混凝土砌塊生產線自動化程度,以及減輕工人的體力勞動等方面有著重要作用,可以在實際生產中推廣應用。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息