做好“加減乘除” 助力產業蝶變——對話邁星機床

2022-11-17 來源:本刊 作者:郭倩

如果說園林代表舊時蘇州的古樸和秀麗,那么 “蘇州制造” 就是蘇州的新時代名片。目前, 蘇州制造業涵蓋 31 個行業大類、161 個行業中類、483 個行業小類,是國內制造業體系規模最大、門類最全、配套最完善的城市之一。

尤其值得一提的是,近年來蘇州在智能制造領域涌現了一批優秀企業,蘇州邁星機床有限公司(以下簡稱 “邁星機床”)便是其中的翹楚。在總經理柯尊鋒的帶領下,邁星機床十年磨一劍, 創造性地將機床制造技術和自動化機器人進行完美融合,成長為車床自動線領域中外馳名的服務商。近日,本刊記者專程走進邁星機床,與柯總進行了一場深度對話。

做好提高精度的“加法”

在柯總看來,機床企業首先需要在產品精度上做好文章。“我們下游客戶都是汽車零部件、醫療、航天航空、軍工、光學、五金泵閥等需要精密加工的行業,它們對精度和穩定性要求很高。” 為了滿足客戶要求,邁星做了一系列的 “加法”。

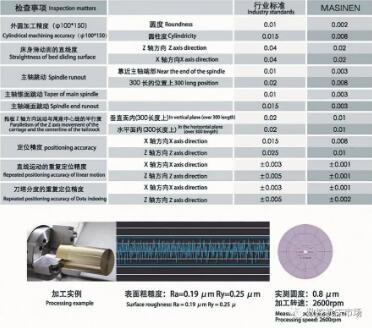

首先是自制部件均采用世界頂級設備加工而成。“掌握機床的核心制造技術是邁星產品競爭力的有力保障。” 柯總談到,邁星機床的核心單元件“主軸”“刀塔”均為自主研發。其中主軸部分, 采用高精度滾珠、滾柱軸承組合的優化設計,兼顧精度、效率和剛性,主軸的箱體采用大隈機床在恒溫恒濕的環境下加工,主軸前后套采用瑞士克林伯格數控高精度萬能磨床在恒溫恒濕的環境下加工,確保零件精度 ; 刀塔部分,采用伺服分度, 弧形齒精定位,液壓鎖緊機構。刀塔加工采用森精機車銑復合加工中心一次性加工完成。

其次,沉淀百年的裝配工藝和手段是也是保證精度的關鍵。邁星機床所有的員工均在世界頂級機床企業學習研究機床核心制造技術 10 年以上,所有的裝配工藝尤其是精度相關環節都有專用設備、工具和標準化工作及管理流程來保證。用設備、工具、標準化手段而非人為經驗來保證產品質量,才能獲得產品特性的優異性和一致性。

最后,邁星機床出廠前經過三個性能測試過程方可出廠 :FRT 綜合運轉 24 小時,確保機床整體性能穩定可靠 ; 重切削極限考驗機床剛性 ; 用近于苛刻的 “邁星標準” 完成機床靜態、動態精度的全面檢測。“機床產品技術日新月異,高精度機床更是推陳出新。標準到底是什么?標準化如何展開?這是我國機床品牌亟需突破的桎梏。邁星機床不僅打破了這一桎梏,更以精湛的技術和精益求精的精神對世界級標準進行了升級。” 柯總補充道。

做好節能降耗的“減法”

隨著科學技術的飛速發展,越來越多的新技術應用于機床產品的設計領域。“綠色機床” 提出了一種全新理念 : 通過軟件優化設計,機床以合適的質量,節省材料, 降低機床使用時的能源消耗。同時在機床設計中逐漸采用模塊化設計,滿足不同用戶的需求,易于產品維修、拆卸及回收,使資源得到大限度的利用,節省資源。

“邁星不僅在 ‘精度’ 上下足功夫,更在 ‘綠色’ 上獨樹一幟。” 柯總解釋道,機床是將毛坯轉化為零件的工作母機,在使用過程中不僅消耗能源,還會產生固體、液體和氣體廢棄物,對工作環境和自然環境造成直接或間接的污染。邁星的研發工程師站在機床整個生命周期的角度上,在綠色機床的設計和使用上下足了功夫——在排屑器停止方面,除 NC 自動運轉狀態之外排屑器會自動停止,當選配排屑器時該功能為標準配置 ; 在 LED 照明燈方面,使用壽命 16 倍于普通節能燈、耗電卻非常少的 LED 照明燈是機床的標準配置,局部采用潤滑脂潤滑,減少油品污染切削液。

除了排放和能耗方面的 “減”,邁星機床也致力于幫助客戶減少用工成本。柯總舉例道,一家位于四川的上市企業,為三菱汽車的零部件進行生產配套,原先采用的是人工生產模式,用工人數約為 160 人,2 班倒,后接到來自通用汽車的訂單需要擴產,新車間引進了邁星的多條產線, 用工人數縮減至 40 人,同時產能更高。1 年后, 自動化產線的規模效益也逐漸顯現,該車間也被評為四川省智能車間。

做好創新發展的“乘法”

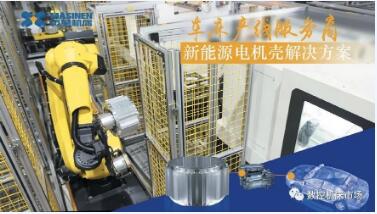

提到 “乘法”,不得不提邁星機床類似 × 號的 logo,它象征著公司的兩大類產品——車床和產線。從 2012 年成立至今,邁星車床單機的平均月產在 30 臺左右,并且交付了 400 多條產線,這些產線大多經歷著每天 20 小時、每年 300 天以上的不間斷生產,其穩定性、性能和精度經受住了考驗。

一旦深度融合成整體化機床自動加工生產系統,不僅將大幅度提高生產效率和生產品質,同時解決了機加領域深度依賴技工來保證品質及效率的模式,轉而由機床及自動生產系統來保證品質與效率,這一創新思路也將助推中國企業轉型升級。比如邁星機床可根據零件精度要求,配置在線檢測系統、姊妹刀具管理系統、刀具破損檢測系統、智能網絡監控管理系統等等輔助配置, 使零件的加工實現少人化。

另一種創新來自邁星的交鑰匙解決方案。柯總舉例道,蘇州一外資工程機械國際巨頭,其加工對象是鋁壓鑄油底殼罩,之前一直采用的加工方式是 1 臺美系車床搭配 1 臺日系鉆攻中心,需要通過 2 道工序才能完成加工。為了提高效率, 這家公司的外商代表找到了邁星并對工程師表達了訴求,邁星工程師提出用 1 臺車床完成加工的解決方案,外商代表表示之前也曾考慮過這種可能性,但一直沒有成功,可以試一下這個方案,不過需要邁星做交鑰匙整體交付,機床、刀具、夾具、工藝,整體打包給邁星。“我們為此投入了特殊夾具和刀具,夾具完成后,工程師花了 1 周的時間,完成了這個零件的工藝驗證,客戶來驗收通過,并給予了我們高度肯定。” 柯總回憶道,“這不僅是對邁星所創造價值的認可,也是對公司創新技術研發實力的認可。”

做好替代進口的“除法”

強盛中國制造業應從工業母機開始,但前提是要破除很多人腦海中固有的刻板印象——國產機床距離進口機床仍有很大差距。其實,在柯總看來,雖然國產機床無法做到完全替代進口機床, 但二者之間的差距正在慢慢變小。他談到 : “15-20 年前,彼時中國市場里活躍著的三軸加工中心主要以日系、韓系、中國臺灣為主,每 100 臺里,中國大陸品牌不到 10 臺。而今天每 100 臺三軸加工中心里就有 90 多臺中國大陸機床,進口品牌加起來不足 10 臺。” 在他看來,車床行業也正在發生類似的變化 : 車床上下游的產業(核心部件供給)集中度的提升,加上國產替代進口的政策影響、資本傾向等,國產車床的 “鯰魚效應” 日漸顯現出來。“過去的 10 年里國產車床的加工精度提升了 2-3 倍,與此同時也倒逼了進口品牌的價格下調了 20-30%。相信未來在我們的持續投入下,國產車床有望引領這個產業的蝶變。”

采訪中,我們問柯總 “邁星” 二字的含義, 他答道 “星星之火,邁向未來”。目前,這家坐落于蘇州金雞湖畔的企業占地 6000 平米,技術及研發人員占公司員工數量的 1/3 以上,年產精密車床超 400 余臺,可以說已經具備了一家科技型高端機床制造商的雛形。未來,邁星將繼續沿著 “讓精密制造更簡單” 的使命方向闊步前行, 持續提升為客戶解決問題的方案。“從創立之初, 邁星就堅持選擇代理商模式,因為我們相信只有通過渠道才能更好地服務更多客戶,目前邁星的售后服務已可以做到 24 小時響應。我們將持續加強對客戶售后服務的投入,從而更好的服務客戶,進一步為客戶創造價值。” 柯總表示。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息