基于 ABB工業機器人上下料的 FUNUC數控加工中心改造關鍵技術

2018-7-23 來源:湖州職業技術學院 機電與汽車工程學院 作者:阮廣東 呂新明 何彥虎

摘要:在大批量數控銑削加工機械零部件過程中,由于切削液的揮發導致工廠作業環境極其惡劣.為改善這種情況,提出采用 ABB 工業機器人對數控機床上下料改造的方案.通過增加空氣開關、西門子1200PLC、FX-50F 分線器、繼電器模組、接線端子排、機器人手抓氣路、機床氣路等硬件和一系列軟件設計如工業機器人程序設計、數控機床 PMC 梯形圖設計、PLC1200程序設計、數控機床加工程序設計等,實現了改造方案.改造后,機床能夠順利實現和機器人的通信,從而實現了工業機器人取代人進行上下料。

關鍵詞:ABB工業機器人;數控加工中心;PLC1200;電氣設計;氣路設計;程序設計

數控機床作為機加工的一種核心設備,在機械零部件切削加工中發揮著重要的作用.長期以來,數控機床僅是作為獨立的裸機投入到生產中.隨著智能制造時代的到來以及工業自動化程度的提高,數控機床已不再是單一獨立的加工設備,而是作為智能制造系統的一個核心環節和節點,和其它輔助設備如工業機器人、PLC 聯網通信共同完成零部件的生產加工,從而實現零部件加工的無人化.工業機器人作為一種重要自動化設備,是智能制造系統中的另一個重要環節.在機械制造領域,工業機器人可用來完成沖壓、壓鑄、鍛造、機床切削加工、焊接、金屬熱處理、噴涂、裝配等作業中的輔助動作,如上下料等按預定軌跡運動的動作,從而可代替人完成重復、繁瑣、危險、勞動強度大、精度要求高的動作.在數控加工領域,利用工業機器人取代人進行上下料可實現在惡劣環境下 的高效率大批量生產、長時間作業,并能顯著降低制造成本.基于工業機器人的以上優點,許多機加工密集的企業已完全或部分實現工業機器人與數控機床協同作業,許多大中專院校也相繼建立了利用工業機器人對數控機床上下料的實訓裝置。

本文針對某工件,對 某FUNUC數控加工中心進行基于 ABB 工業機器人上下料功能的改造。

1 、系統總體方案設計

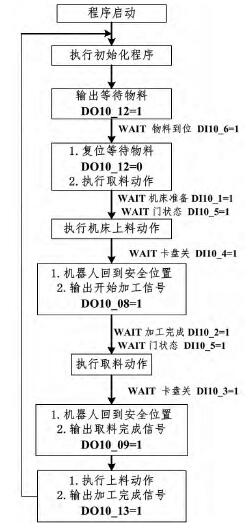

利用 ABB工業機器人對 FUNUC 數控加工中心進行上下料的改造中,ABB機器人直接和控制第六軸末端平行氣動手抓的電磁閥進行通信,包括發出信號控制其動作及檢測夾具的狀態.上下料機器人通過 PLC 接收數控機床發送的信號,通信內容包括數控機床將門狀態、準備狀態、卡盤狀態、加工狀態等信息告知機器人,機器人進行上下料.數控機床通過同一臺 PLC接收機器人發送的信號。

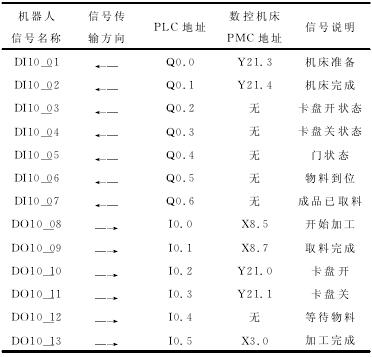

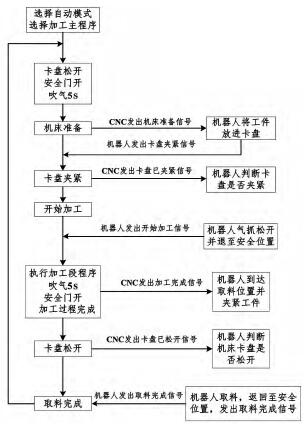

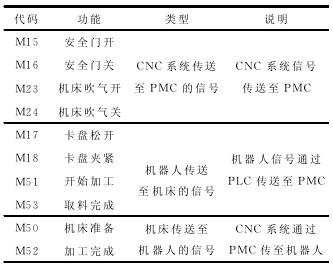

信號內容包括機器人上料完成回至準備位置發送使數控機床開始加工的信號、機器人取料完成使機床運動至準備狀態位置的信號、機器人放料完成發送使卡盤夾緊的信號、機床加工完成機器人夾緊工件發送使卡盤松開的信號.數控機床內置 PMC 用來控制夾緊氣缸電磁閥、門氣缸開關電磁閥、主軸吹氣電磁閥.表定義了數控加工中心與工業機器人的聯絡信號,圖1給出了二者的聯絡流程圖,圖2為改造后的上下料機器人與數控機床實物布置圖。

2 、系統硬件改造

2.1 機械改造

FUNUC數控 中 心 在 原 有 基 礎 上 作 了 如 下 改造:增加了一扇安全門,由氣缸控制其開關,開關狀態由行程開關反饋給機器人;夾具改造為氣動卡盤,卡盤的開關由磁性開關反饋給機器人;在主軸末端增加了一個吹氣裝置;工業機器人第六軸末端增加了一平行氣動手抓。

表1 數控加工中心與工業機器人聯絡信號定義

圖1 工業機器人與數控加工中心聯絡流程圖

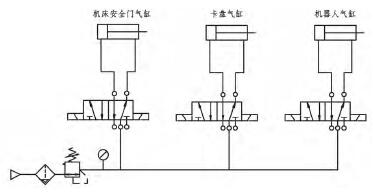

2.2 氣路設計

在整個改造系統中,共有4個氣路,其中3個末端執行機構為氣缸,一個末端為吹氣裝置.圖3為3個氣缸的控制回路。

圖2 改造后 ABB工業機器人與 FUNUC數控機床實物布置圖

圖3 氣缸控制回路

2.3 電氣設計

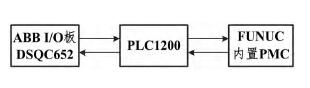

改造系統中負責工業機器人通信的為 ABB 標準I/O 板 DSQC652,該板共有16個數字輸入信號和16個數字輸出信號,其中 X1、X2為數字輸出接口,X3、X4為數 字輸入接 口.數 字 輸 出 接 口 中 有 2個引腳用來接電磁閥,驅動機器人氣缸動作,其它輸入與輸出接口分別用來和 PLC進行通信,實現工業機器人和數控機床的協同動作.在數控機床與工業機器人之間增加 PLC,一方面可以實現工業機器人和其它設備如 AGV 的無線通信,另一方面可以進行組網,實現多臺數控機床及機器人的信息共享.圖4為連接PLC與PMC的FX-50F分線器.數控系統和 PMC相聯系,通過程序中的 M 代碼執行使 PMC輸出信號控制機床上電磁鐵的動作

.圖5為工業機器人、PLC、PMC三者之間的通信示意圖 。

圖4 數控機床上的 FX-50分線器

圖5 改造系統通信示意圖

3 、系統程序設計

工業機器人和數控機床作為主要執行機構在運行中需要各自的程序進行驅動.工業機器人和數控機床之間通過 PLC 進行通信,需要編寫通信程序,數控機床通過 PMC程序驅動附加在機床上的電磁鐵動作。

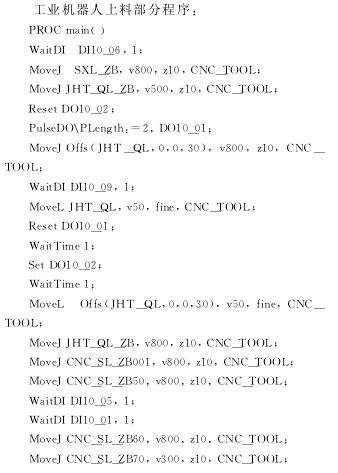

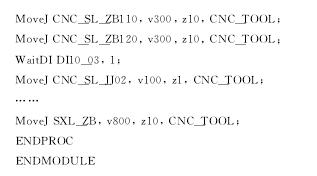

3.1 工業機器人程序設計

工業機器人動作包括各關節的運動及末端平行手抓的開合,這些動作通過運行在工業機器人上的RAPID 程序驅動.程序設計中首先要通過示教定義機器人運動的各個關鍵點,包括接貨臺位置點、上下料中轉點、數控機床夾具附近取放料點.其中,接貨臺位置點及數控機床取放料點又包括目標點及相應準備點等.關鍵點確定之后,根據輸入輸出信號編制機器人上下料流程圖(如圖6所示).根據流程圖、關鍵點,編制工業機器人運動程序。

圖6 工業機器人上下料流程圖

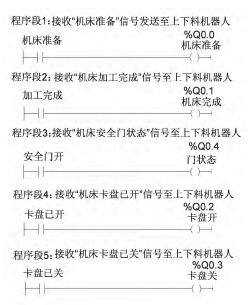

3.2 PLC梯形圖設計

在 數 控 機 床 與 工 業 機 器 人 之 間 增 加 的PLC1200主要負責二者之間的通信工作,即信號在二者之間進行發送和接收,二者之間都要編寫接收和發送程序

.上下料機器人接收機床信號的子程序如圖7所示.

圖7 工業機器人接收機床信號程序

3.3 PMC梯形圖設計

PMC(Programmable Machine Controller)即數控機床內置式 PLC 控制技術.在數控機床中 CNC是整個數控系統的核心裝置,機床為最終執行機構,PMC是 CNC與機床之間信息交換的平臺,CNC 到PMC的地址為 F,反之為 G;PMC 到機床的輸入信號為 Y,反之為 X。

本文所進行的機床改造開發了如下輔助代碼 M:安全門開關代碼、夾具松開夾緊代碼、主軸吹氣打開關閉代碼、機床準備代碼、開始加工代碼、加工完成代碼、取料完成代碼.表2為開發的 M 代碼.PMC 程序中,機床首先對 M 代碼進行譯碼,譯碼后的地址接通內部繼電器 Y,由內部繼電器 驅動外部繼電器。

表2 FUNUC數控加工中心 M 代碼說明表

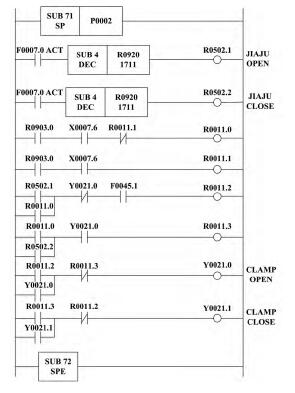

圖 8 為 卡 盤 夾 具 開 關PMC程序圖,夾具開代碼為 M17,關代碼為 M18,輸出內部繼電器分別為 Y0021.0、Y0021.1。

圖8 數控機床夾具開關 PMC程序圖

3.4 數控加工程序設計

根據開發的 M 代碼,結合零件圖紙信息,編制工件加工主程序及子程序.其中,主程序需要手動輸入,子程序可采用 手 動編程,也 可 采用軟件 進行編程.編制的數控機床加工主程序程序號為 O0001,調用的子程序號為 O0002.主程序如下:

4 、結束語

本文運用 ABB工業機器人對數控加工中心上下料做了以下技術改造:

(1)在工業機器人第六軸末端增加了一平行氣動手抓;在數控加工中心上增加了一扇安全門,一臺氣動夾具,主軸末端增加了一吹氣裝置.增加的裝置全部由氣路進行控制。

(2)為便于系統的升級、組網,在工業機器人與數控機床之間增加了一臺西門子 PLC1200,從而實現了工業機器人和數控加工中心的通信,并可和其它設備如數控機床、PLC及上位機進行通信。

(3)系統啟動后,二者按各自的程序自動運行,通過信號傳輸實現數控機床和工業機器人 協同動作.根據工作過程編寫了工業機器人的運行程序、數控機 床 主 程 序

、PLC1200 通 信 程 序 及 數 控 機 床PMC程序,從而實現了工業機器人的上下料。

實踐證明,改造后的數控加工中心能成功運用機器人進行上下料,從而可取代人完成惡劣工況下的作業。

在未來的智能工廠及無人工廠,該改造技術亦可推廣運用到到其它設備的升級換代。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息