精耕驅控一體賽道,從“先行者”到“領先者”——訪深圳市華成工業控制股份有限公司董事長湯勇

2022-4-20 來源:數控機床市場 作者:呂曉峰 張浩程

深圳市華成工業控制股份有限公司董事長 湯勇

2021 年,對于深圳市華成工業控制股份有限公司(以下簡稱 “華成工控”)董事長湯勇來說,有兩件值得驕傲的事情 : 一件是 2 月 9 日,公司在新三板掛牌上市 ; 另一件是 8 月 25 日,公司入選工信部第三批專精特新 “小巨人” 企業。“這既是對我們公司規模、研發能力等多方面的認可,也給了我們做大做強、再上新臺階的信心。” 湯勇表示。

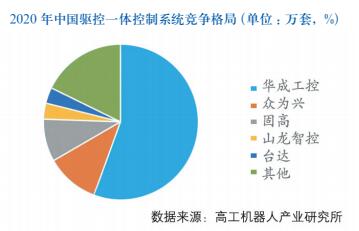

華成工控成立于 2005 年,產品線覆蓋了運動控制、驅控一體化、機器視覺、工業機器人控制系統等眾多產品。特別是驅控一體產品,由最初的單軸、兩軸發展至如今的三軸、四軸、五軸、六軸、多軸,由單一注塑機機械手驅控一體控制系統發展為車床機械手驅動一體控制系統、沖壓機械手驅動一體控制系統、機器人驅動一體控制系統,與眾為興、固高、山龍智控、臺達、納博特等同行廠商相比,市場占有率超過 50%,取得了明顯領先。總結企業的成功之道,湯勇認為離不開創新求變—— “我們存在的價值是什么,就是要改變原先的東西。”

從驅控一體1.0到2.0

所謂驅控一體,是指相對于傳統的運動控制,將伺服驅動與運動控制集于一身,兩者之間可以在內部進行高速數據通信,用戶在使用時可以節省大量電纜、空間,擁有著體積小、成本低、效率高等諸多優勢。

驅控一體的方案最早是日本廠商應用,如東芝、三菱、YAMAHA、EPSON 等,最早應用于SCARA 機器人產品上。從 2015 年開始,中國廠商才逐漸開始驅控一體控制系統的研發,但發展至今,驅控一體已從最早的概念化階段逐步進入產業化落地階段,市場接受度大幅提高。

具體來看,中國驅控一體控制系統的發展經過了兩個階段,形變與質變的階段。

2015-2018 年為驅控一體的 “1.0”,在這個階段,各廠商投入更多精力著眼于 “硬件驅控一體”,將控制器和驅動器進行物理層面的結合,減少外部走線,讓控制器更加緊湊,體積變得更小,屬于形變的階段。

2019 年,隨著布局驅控一體的企業逐步增多以及相關技術的持續進步和成熟,越來越多的驅控一體產品落地,驅控一體正式踏入了 “2.0”。這一時期,各廠商將硬件、軟件、力覺、視覺甚至機器人本體都整合到一起,讓機器人變成即插即用的一體式自動化裝置,以降低部署時間成本,減少部署空間,更加適配柔性自動化產線。然而,從驅控一體“1.0”踏入“2.0”并不容易,驅控一體廠商需要做到的不是簡單地把伺服驅動和運動控制揉到一起,而是要有機地考慮兩者之間的關系,從而達到 1+1>2 的協同效果。以華成工控的產品為例,華成工控通過共直流母線及能效管理技術,其驅控一體產品在減小產品體積的同時可以有效保障散熱能力,從而可以更好地控制整個系統的溫升。

產品不斷進階之路

湯勇表示,華成工控做驅控一體的初心是源于一根線。

華成工控最早是做注塑機械手控制系統,早期的注塑機械手一般選用國內的控制,日系的伺服。以注塑五軸機械手舉例,客戶需要焊接脈沖線 5 條,共 150 個焊點,在加上編碼器線,不算冷軋端子,整機光焊線的焊點就在 180 個以上。

在統計故障率上,出現問題最多的地方主要是焊線焊錯、虛焊的情況,一根線問題的排查就可能需要半天的時間,而日系的伺服廠家很難到現場解決問題,于是湯勇萌生了研發驅控一體系統的想法。

看到了行業的痛點與市場的需求,湯勇成立了專門的研發小組著手研發驅控一體系統,當時考慮的方案主要有 3 種 : 單芯架構、多芯架構和總線架構。

在芯片方面,華成工控之前的控制都是使用的當時很多伺服方案的主控制芯片 DSP,因此順理成章地從單芯架構開始,整合了伺服和控制,于 2015 年底推出了驅控一體單軸系統,2016年推出了驅控兩軸系統。

但是,在四軸驅控一體的研制中,多軸的難度隨著軸數的增加呈幾何倍數增長,四軸驅控一體 PCB 板就有 5 塊,板間的連線更是多達 20 條,完全將驅控一體帶來的優勢給抹消了,另外還有穩定性、負載能力等方面的問題,華成工控對于驅控一體產品的研發陷入了瓶頸中。

后來經過更新方案、更改芯片等方式,誕生了性能更優越的產品,華成工控將最先的四軸驅控一體系統做了召回處理。正是有諸多客戶的包容與幫助,華成工控的驅控一體才有了很大的發展。

2017 年底,華成工控對三種架構做了重新梳理,各種架構雖然各有優缺點,但是又有各自適合的應用場景。同時伴隨著先進制程的進步,ARM 芯片的快速發展,單一 ARM 芯片已經做到了非常好的集成性,可以整合之前多芯片的多種功能,因此幾種方案齊頭并進。

2018 年,華成推出了單芯架構的 QCS1 、QCS2,多芯架構的 QCS3G,總線架構的 ES 系列等產品。它們覆蓋了不同的應用場景,功能和性能大幅提升,可以媲美行業主流產品。

2021 年,隨著市場對于多軸驅控一體化控制系統的需求趨勢越來越強,為了擴展專用機型產品線,華成工控啟動驅控一體五軸系統的研發,采用兩種方案并行,一種是 SPI 總線方式,另一種是新的 FPGA+CPU 方式,主要在研產品包括QCS5G/QCS5H 系列。

“剛開始研發單軸驅控一體化產品,人員結構準備不充分,遇到了很多困難。但今天,即使做多軸驅控一體化產品也很輕松,因為我們積累了豐富的技術和經驗,相關算法都驗證過,同時多軸存在的總線結構、通訊、芯片選擇無需再耗費大量的時間和精力重新驗證。” 湯勇透露,2022 年華成工控還將推出 SCARA 驅控一體控制系統 QCR4G 和 6 軸驅控一體控制系統QCR6G。新產品是非總線驅控一體產品,適用于水平多關節機器人和小型的 6 軸機器人(7 公斤內),適用于搬運,上下料,噴涂,打螺絲,沖壓等簡易的應用場景。

找準應用落地需求點

有了適銷對路的產品,如何找準行業應用是市場化落地的第一步也是重要一步。湯勇介紹道,目前驅控一體控制系統產品的主要應用行業有注塑、沖壓、機器人、AGV/AMR 等。

在機器人行業,通過驅控一體控制系統與SCARA/DELTA/ 六軸機器人、部分直角坐標機器人結合,在一體設計后,整個運作系統體積小、功率密度高、集成度高,極大簡化了客戶的電氣設計,有效提高了設備性能和可靠性。

以搭載了華成工控 ES-R4 驅控一體系統的SCARA 搭配伺服電批解決自動鎖付螺絲方案為例。過往傳統電批需要人工,成本高同時人工不穩定,影響進度,效率較低,而搭載了華成工控驅控一體控制系統后,在自動化送料上,可以實現更精準的運行,多功率智能伺服電批,滿足多個場景應用,具體來看,將產品效率提升了75%,同時保障了良好的產品鎖螺絲一致性。

在注塑領域,注塑機是最常用的注塑裝備,其具有能一次成型外型復雜、尺寸精確或帶有金屬嵌件的質地密致的塑料制品的能力,但注塑工序要達到自動化,往往需要與注塑機械手聯合使用。注塑機械手擁有著非常明確的目標,盡可能快速取出注塑件以提高機器生產率,因此,對控制器運動控制擁有著較高的要求,因而驅控一體控制系統可以有效提升注塑機械手的性能。

應用了華成工控驅控一體控制系統的注塑機械手其反應靈敏,快速啟動反應時間僅為 0.04s,同時伺服電機與液壓系統形成閉環,重復定位精度更高,擁有著更高的節能效率,同時發熱量更少,有效提升了產品的使用壽命。

在沖壓領域,驅控一體系統應用在沖壓控制系統中,除了將伺服驅動器和運動控制器結合在一起,還將機械手與沖床也結合其中,沖壓機械手控制系統通過 CAN 總線和 EtherCAT 總線兩種不一樣的聯機信號交互,這樣一體化設計后,整個系統的抗干擾能力大大增強,響應也更快,信息交互的帶寬更高、實時性、穩定性也更好成本也更低。

驅控一體的另一個重要應用機遇點為桁架機械手。據了解,機床是工業之母,但過往的數控機床自動化程度不高,嚴重影響著生產的效率,而通過桁架機械手完成上下料等作業,可以有效提高生產效率、節約用人成本。此外,搭載了驅控一體控制系統的桁架機械手,其重復定位精度、效率進一步得到提升。

采訪最后,湯勇表示,華成工控將繼續以工匠精神的熱忱開拓進取,攻堅創新,致力于為客戶提供更方便、更簡單、更具性價比的驅控一體系統及解決方案。在未來技術迭代的方向上,華成工控將一手抓客戶需求,一手投入最新產品與技術的研發,做市場滿意的產品,以此加速產品落地,推動行業發展,從國產驅控一體的 “先行者”做到 “領先者”。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息