立式銑床加工中心換刀機械手設計

2023-10-16 來源:大連華銳重工集團 港口機械設計院 作者:車德曦,孫麒鈞

摘要:本文基于此設計一款多軸運動的機床快速換刀機械手,首先通過對機床換刀機械手的實際工況和實際運動情況進行分析,確定本次設計的機械手自由度,然后通過自由度的分析確定機械手的結構形式以及運動方式,進而通過理論力學的相關知識,對機械手的關節設計、機械臂的設計進行計算校核,從而完成機械手的結構設計,通過本次設計旨在加強對機械手知識的理解和應用能力,以及對機床換刀機械手的發展提供一定的依據。

關鍵詞:結構設計;機器臂;換刀機械手

1、引言

隨著《中國制造2025》的推進,給新型制造業提出了新的要求和發展方向。 工業5.0的新時代發展正式基于智能制造的基礎進行發展起來的,智能化的機器人勢必能夠引起新的技術產業革命,目前全球各個國家正在努力地投入更多的時間和精力發展機械手在各個領域的協同配合應用,旨在提高傳統生產力的發展,目前機械手是近年來發展起來的高科技自動化生產設備。 但是針對復雜的高級的數控加工中心的研究和對機械手的配合使用目前還無良好的設計體系,目前機械手的應用主要針對流水線的發展和應用,其主要實現簡單工序的物料搬運和上下料取料,對于采用特定的機床仿形機械手的結構設計,目前還缺乏相關的理論參考和具體的實際案例,因此目前世界各國都在加大資金的投入和人才的培養,著重發展與機床配合使用的機械手,因此,機械手的可靠性研究顯得尤為重要,能夠減少人工的勞動作業強度。

2、總體方案設計

本次對于機械手的換刀應用主要能夠滿足立式加工中心的回轉刀片中的換刀設計,據此要求機械手的設計要求能夠滿足多軸的轉動和上下移動,并且對于機械手手爪的設計能夠保證快速換裝,進行滑塊的結構設計,具有一定的負載要求,在快速移動過程中,機械手能夠保證一定的強度和剛度,并且能夠滿足一定的回轉性能,作業速度高、靈敏度強,并且結構簡單外形尺寸比較小,能夠滿足快速移動和安裝。

2.1 自動換刀動作

換刀的動作是機械手能夠滿足的基本性能要求,因此機械手的動作在于多軸運動方便能夠滿足多方面的功能要求,并且機械手末端手爪的設計外形結構比較小,能實現對刀庫結構進行配合定位取刀。 機械手在換刀過程中可分為5個動作:抓刀動作、拔刀動作、換刀動作、插刀動作、復位動作。

2.1.1抓刀動作:換刀機械手在換刀時,首先進行抓刀動作,刀套下轉90°,通過信號傳遞到行程開關,發出抓刀信號。 機械手進行回轉動作完成抓刀,完成抓刀動作之后,發出拔刀信號。

2.1.2拔刀動作:在收到拔刀信號時,機械手臂在受到活塞桿的作用下,進行下降拔刀動作,完成拔刀后,發出換刀信號。

2.1.3換 刀 動 作: 收 到 換 刀 信 號, 機 械 手 手 爪 旋 轉180°,交換刀柄上的刀具和刀庫上的刀具,完成換刀動作,觸發插刀信號。

2.1.4插刀動作:接收到插刀動作的信號之后,機械手臂下降將刀具放到指定的位置。 插刀完成之后,發出復位信號。

2.1.5復位動作:機械手手爪反向旋轉,機械臂配合手爪,進行機械手的復位動作,為下次換刀做好準備。

2.2 機械手機構的設計

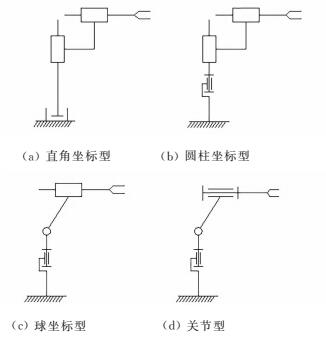

機床機械手主要可分為坐標式、圓柱式、球坐標式、關節型等主要四種方式,其以下對各個類型進行分析已確定本次結構設計的主要類型:

2.2.1 直角坐標機械手結構

直角式坐標機械手,其能夠滿足 XYZ三個方向的上下移動,如以下圖所示,其對空間尺寸的占用比較大,并且其運動中采用絲桿進行上下移動,因此運動控制中具有一定的運動精度,但對空間自由的靈活性比較小,運動自由度比較少。

2.2.2 圓柱坐標機械手結構

圓柱坐標機械手其在結構上相對于直角坐標式結構增加了一個基座的回轉自由度,其控制精度比較適中。

2.2.3 球坐標機械手結構

球坐標機械手其結構上增加兩個關節處的回轉自由度和一個方向的直線移動,其結構簡單制造和加工性比較低,因此在工業自動化中的應用比較少,其控制運動精度比較適用,回轉靈活性比較好。

2.2.4 關節型機械手結構

關節型機械手能夠實現三個方向的回轉,其靈活性比較高,組合回轉機構能夠實現對空間方向上的自由移動,其外形尺寸比較小,因此工業適應性比極高,其機械手的多功能回轉性比較高,多用在焊接、裝配、涂裝等多種情況。圖1為四種機械手結構類型,根據本次的機床換刀要求,其換刀的路徑軌跡并非為固定的單一形式,因此本次結構設計可采用多功能關節型結構,能夠同時滿足多方面空間移動,本次設計根據查閱機床刀具可得刀具質量2-6kg左右,并且對于機械手的外形尺寸結構盡量簡單,機械手的回轉控制盡量采用標準化部件進行設計,減少結構的安裝復雜性,因此結構可采用電機驅動,對于速度和力矩控制要求,可采用減速電機,對于回轉支撐可采用回轉軸承固定安裝,對于機械手自動度要求根據本次設計的結構以及機械手具體在工業中的實際應用,本次設計采用六自由度的結構控制,能夠保證的機床換刀工作中能夠滿足移動、旋轉,從而保證換刀的精度和速度。

圖1 機械手結構類型

3、機械結構設計

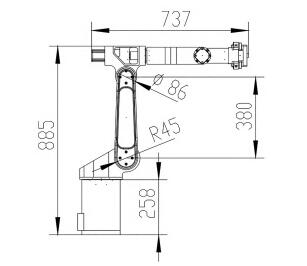

3.1 基本尺寸的設計

在設計中,各個部件與電動機、減速器配合連接,故依據常用電動機和減速器的基本尺寸對整個換刀機械手裝置進行設計,并確定其基本尺寸如圖2所示。

圖2 基本尺寸示意

3.2 主要零部件的設計

3.2.1 底座的設計

底座在整個裝置中的功能有兩個,一是作為機械手的底座,起承載整個機械手的作用,二是機械手底座與機床的連接作用,固定在機床上。

在設計時,底座為空腔,將減速器和電動機裝入底座的內部,作為驅動源,因此底座的尺寸依據電動機外形尺寸進行設計。 在底座上端應留有兩個凸臺,上凸臺留有4個 M4的螺栓孔,通過支撐軸承與大臂座進行連接,下凸臺留有4個 M5的螺栓孔,與電動機和減速器連接。

3.2.2 大臂座的設計

大臂座是連接底座與大臂的中間裝置,首先需要與底座進行固定連接,在大臂座底端留有4個 M4的螺栓孔,通過支撐軸承與大臂座連接。 大臂座的旋轉需要底座內部的電動機輸出動力,因此在設計時,底端留有3×3×10的鍵槽,與減速器進行連接。

在大臂座右端應裝入電動機和減速器,右端孔的大小為114mm,深度為80mm,在孔的一側應留有凸臺,其大小與底座凸臺大小一致。

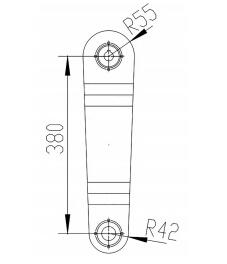

3.2.3 大臂的設計

大臂是底座與上部機械手執行機構連接的樞紐,大臂大端圓弧半徑為55mm,大端處留有4個 M5的螺栓孔與大臂座的支撐軸承進行連接。大臂小端圓弧半徑為42mm,留有4個 M5的螺栓孔與小臂座進行連接固定。大臂總長477mm,具體設計如圖3所示。

圖3 大臂

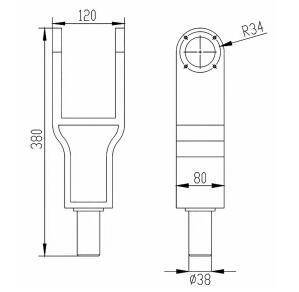

3.2.4 小臂的設計

小臂是連接大臂與腕部的中間樞紐部件,小臂后端與大臂安裝的電動機、減速器裝置相連接,前端通過支撐軸承與腕部連接,小臂可通過電機進行360°的回轉運動。 設計小臂總長 380mm, 寬 120mm。 小臂兩側設計半徑為34mm 的孔,通過4個 M4的螺栓與腕部相連接,具體設計如圖4所示。

圖4 小臂

3.2.5 腕部的設計

腕部是連接手爪與小臂的中間體,其內部裝有電動機和減速器,腕部兩側分別設計高為15mm、25mm,直徑為30mm 的凸臺,通過滾動軸承與小臂進行連接。 腕部前端留有凸臺,并在凸臺上留有4個 M5的螺栓孔,與手爪凸臺機構連接。

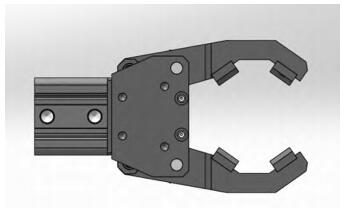

3.3 夾持機構設計

夾持機構通過張合對刀具進行夾緊和放松動作,由手爪上的夾齒對刀具進行夾持。

手爪對刀具的夾緊力可以按下式計算:

根據以上計算,對具體結構進行設計,如圖5所示:

圖5 刀柄夾持機構

3.4 主要材料的選擇

在本次設計中,電動機選擇輕型塑料外殼所制造的類型,機械臂使用6個電動機和減速器來完成驅動,使用塑料外殼制造的能夠極大的減少整體自重,可以減輕驅動過程中的損耗。

結合材料需要輕量化的思路,在完全達到強度參數的同時,還應分析質量造成的影響,以及經濟性、便利性等多個關鍵因素。 選擇5000系列鋁合金材料,鎂含量在3~5%之間,常稱為鎂鋁合金,具有密度低,抗拉強度高,延伸性能好。

4、換刀機械手的建模

換刀機械手的重要工作就是完成機床的自動換刀動作,因此機械手對其運動具有較高的要求,如果只有計算而不設計三維模型很難想象具體的機械手結構空間以及具體動作形式,因此需要通過 SolidWorks三維建模軟件對換刀機械手的主要大致結構進行繪制三維模型,并通過相關模擬裝配將結構進行具體表達,傳統的二維輔助軟件其內容不夠,形式只能夠進行輔助加工,采用直觀的三維造型不僅能夠直觀表達各個主要結構之間的位置關系,而且還能夠對所設計尺寸進行檢查修正以保證設計能夠滿足使用要求,而且后續為了能夠更好的模擬其運動狀態三

維模型也是一個重要的基礎環節。

5、結論

本次機械手的結構設計主要通過步進電動機結合減速器進行關節動作,對于夾爪結構主要通過夾爪進行張開閉合。 通過對換刀動作的分析,確定雙臂回轉式機械手作為設計模型。 對機械手整體機構設計,依照換刀路徑軌跡確定多功能關節型機械臂。 預期設計六自由度換刀機械手,確定換刀機械手的參數以及各關節的回轉范圍。 通過刀柄夾持機構的夾緊力進行計算,根據計算結果設計手爪夾持機構。 以機械手腕部為例,進行腕部扭矩的計算和校核,選取對應的電動機和減速器,并對其他部件進行電動機和減速器的選型。 確定鋁合金為主要材料,并根據電動機、減速器與各個部件的配合尺寸對各個部件進行基本尺寸的 設 計。其中底座高258mm, 大臂兩端中心距為280mm,小臂和腕部總長737mm。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息